棱顶间隙对4WS密炼机流体混合特性影响

孟 宇,朱向哲,刘 俭

(辽宁石油化工大学机械工程学院,辽宁抚顺113001)

密炼机是聚合物混炼加工基本设备之一,广泛应用于橡胶加工业。转子是密炼机的关键工作部件,对密炼机混合性能有决定性影响。四翼转子(4WS)是一种新型的密炼机转子,在F型四翼转子(F4W)的基础上,通过设计背翼侧增加一定程度的内凹结构,从理论上增加剪切应力,并通过更大的背压,产生背压旋涡,增大物料在混合腔内的混合。

由于4WS几何结构的复杂性,导致其混合和流动更加复杂。特别是转子啮合区面积随转子的转动呈现“大-小-大”周期性规律变化,是影响流体流动和混合特性的主要因素,而结构间隙是影响啮合区面积的主要因素,因此有必要对密炼机间隙对混合影响进行研究。

目前,对聚合物流体流动和混合机理分析主要是基于可视化实验法和数值模拟法。R.Connelly等[1-2]利用粒子示踪技术对单转子和双转子密炼机内的混合情况进行了二维数值模拟。H.Cheng等[3]研究了ZSK-53同步转子挤出机内的物料混合情况,其本质是研究了啮合型转子密炼机内部的混合规律。王克俭等[4-5]提出了一种全新的左右转子非对称形式,即差速转子挤出机,采取非对称转子构型,能够强化流场内物料的流动混合,增加物料的混炼效果。喻慧文等[6]提出了自洁型同步转子挤出机全新概念。黄凤春等[7]对不同截面几何构型的双螺杆挤出机,以及不同错列角的啮合盘元件进行了三维流场数值模拟,并对混合性能进行分析。周光大等[8]用脉冲示踪法对同向双螺杆挤出机的停留时间分布及螺杆不同元件区域填充度进行了研究。董振刚等[9]对三种密炼机流体流动和混合特性对比分析,由于转子结构不同,4WS的分散和分布混合能力低于4WH和6WI两种密炼机。程志飞等[10]利用非线性分析方法,采用李雅普诺夫指数(Lyapunov Exponent)分析方法对Roller转子密炼机内的聚合物流体的混沌混合特性进行研究。S.A.Salahudeen等[11]通过实验与计算机模拟对多种转子密炼机内的混合情况进行了深入研究,但研究主要侧重在二维流体模型,具有一定的局限性。

本文利用Polyflow等有限元模拟软件,对不同结构4WS密炼机进行三维瞬态流场分析。重点分析特殊几何截面的剪切速率,不同位置点的李雅普诺夫指数、瞬时混合效率、平均混合效率、分离尺度和对数拉伸;分析转子和齿顶间隙尺寸对混合的影响。为进一步研究密炼机的混合机理提供了一定的理论依据。

1 模型与方法

1.1 物理模型

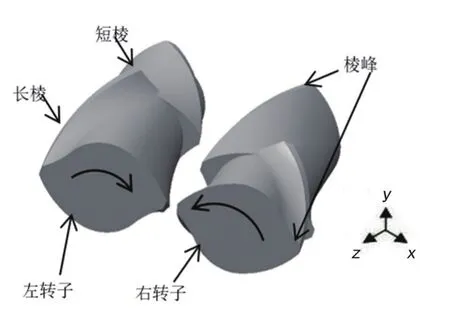

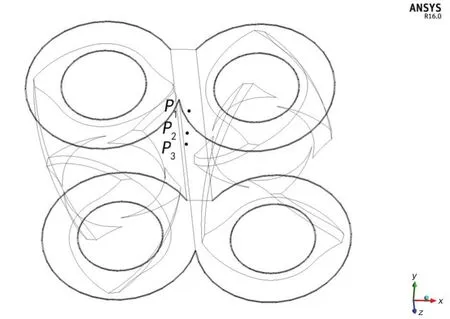

选用剪切型4WS密炼机为模型,转子和流域的几何参数见表1,通过Pro E建立转子和流域几何模型,转子利用参数方程生成螺旋线,然后进行扫描拉伸,几何模型如图1所示,参数方程如下:

长棱的螺旋线方程:

1.2 三维几何模型网格划分

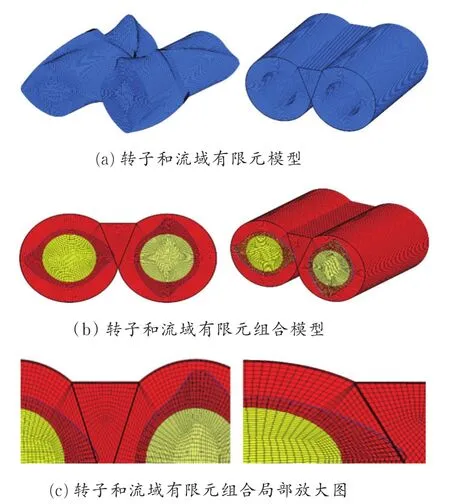

利用ICEM CFD网格生成软件分别对流域和转子进行网格划分,为了准确分析时变流场边界处速度变化,机筒外壁采用5层边界层网格,利用Polyflow网格重叠技术(MST)将其叠加在一起[12-13],流域和转子采用六面体网格划分,流域总共有186 379个节点,转子节点总数为145 923个(见图2),两转子为相对旋转。

1.3 数学模型

有限元模型计算采取以下简化[14]:流体为等温不可压缩的非牛顿流体;边界无滑移;流动为层流且忽略体积力。密炼机内流体的动量方程、连续性方程和本构方程为:

式中,v为速度矢量;p为流体压力;τ为应力张量;η为剪切黏度;γ̇为剪切速率(其中 γ̇=;D为形变速率张量(其中

表1 转子和流域几何参数Table1 Rotor and water shed geometr ic par ameter s

图1 密炼机转子3D几何模型Fig.1 3D Geometric Model of Rotor of Refiner

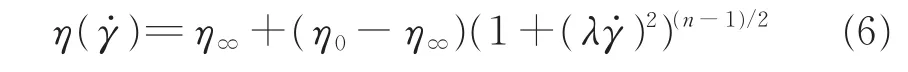

聚合物材料为SSBR丁苯橡胶,采用Bird-Carreau黏度模型表征黏度和剪切速率关系,本构方程为:

式中,η0为零剪切速率黏度,η∞为无穷剪切速率黏度,λ为松弛时间,n为指数参数。

考虑简化条件的设定,选取固定温度200℃时SSBR 丁苯橡胶 的参数,η0=10 000 Pa⋅s;η∞=0 Pa ⋅s;n=0.2;λ=60 s。

图2 密炼机转子的3D网格模型Fig.2 The 3D grid model of the mixer rotor

2 计算结果与分析

2.1 密炼机的剪切速率分布

为了更加直观分析啮合区和转子棱峰位置的流体流动随间隙变化规律,在z=0.038 m位置选取径向典型截面Plane1,如图3所示,观察剪切速率在横截面的局部分布规律。

图3 密炼机Plane1至Plane3截面位置示意Fig.3 M ap of the section of Plane 1 to Plane 3 in the mixer

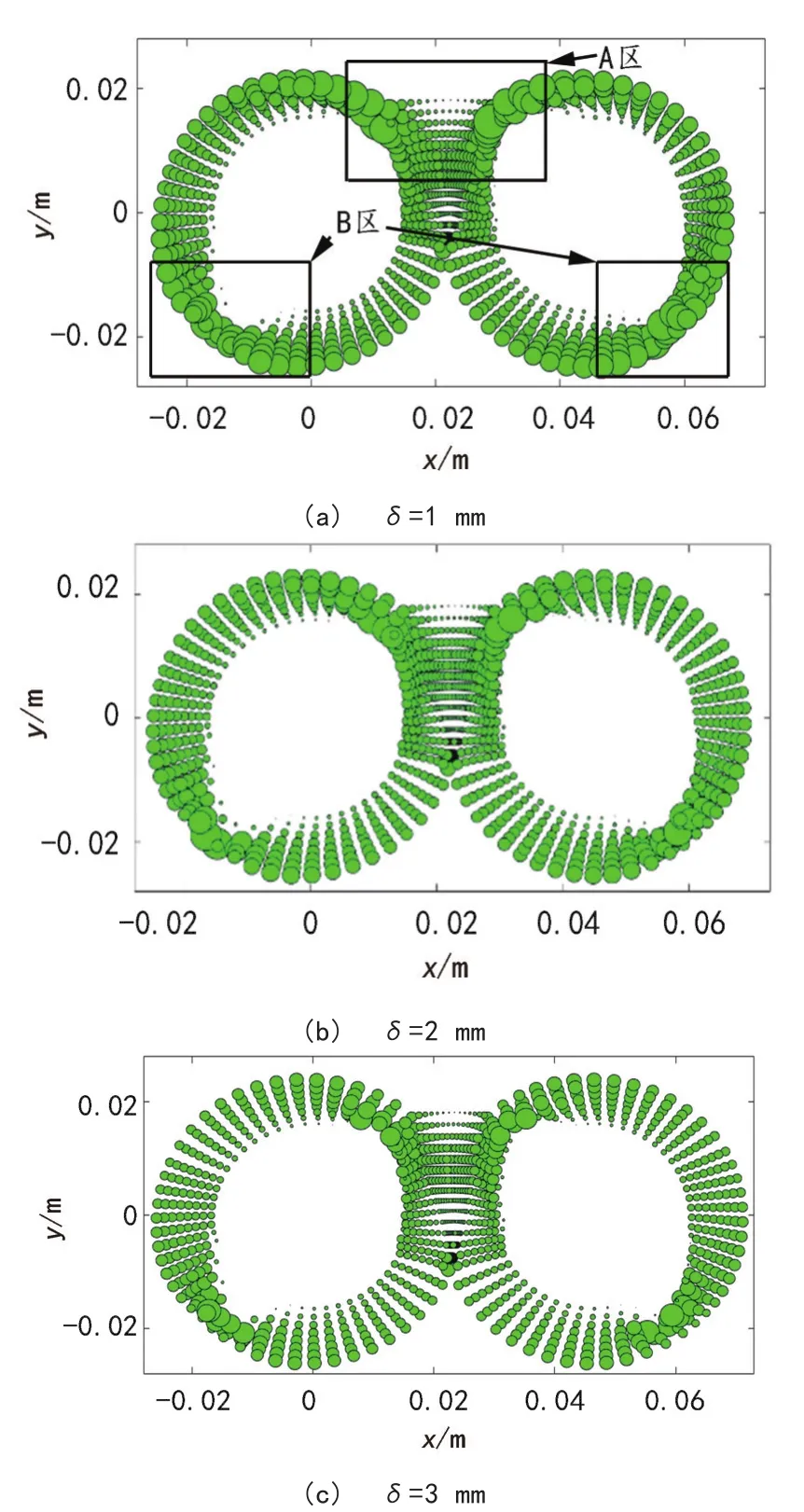

图4 为t=40 s时Plane1截面流体剪切速率分布,图中绿色圆圈面积大小反映剪切速率大小。由图4可知,在A区(左转子棱峰区域)和B区(右转子棱峰区域)呈现出流体的剪切率值较大,这是由于转子棱峰处具有较大的速度和速度梯度。此外,较小的剪切速率分布在转子齿根外表面,并且沿两个转子齿根外表面向外依次增大。前期研究表明,较大剪切作用有助于提升混合效率。通过对比发现,随着转子棱顶间隙的减小,最大剪切速率和平均剪切率逐渐增加,混合效率逐渐增大。

图4 Plane1剪切速率分布图Fig.4 Plane1 shear rate distribution map

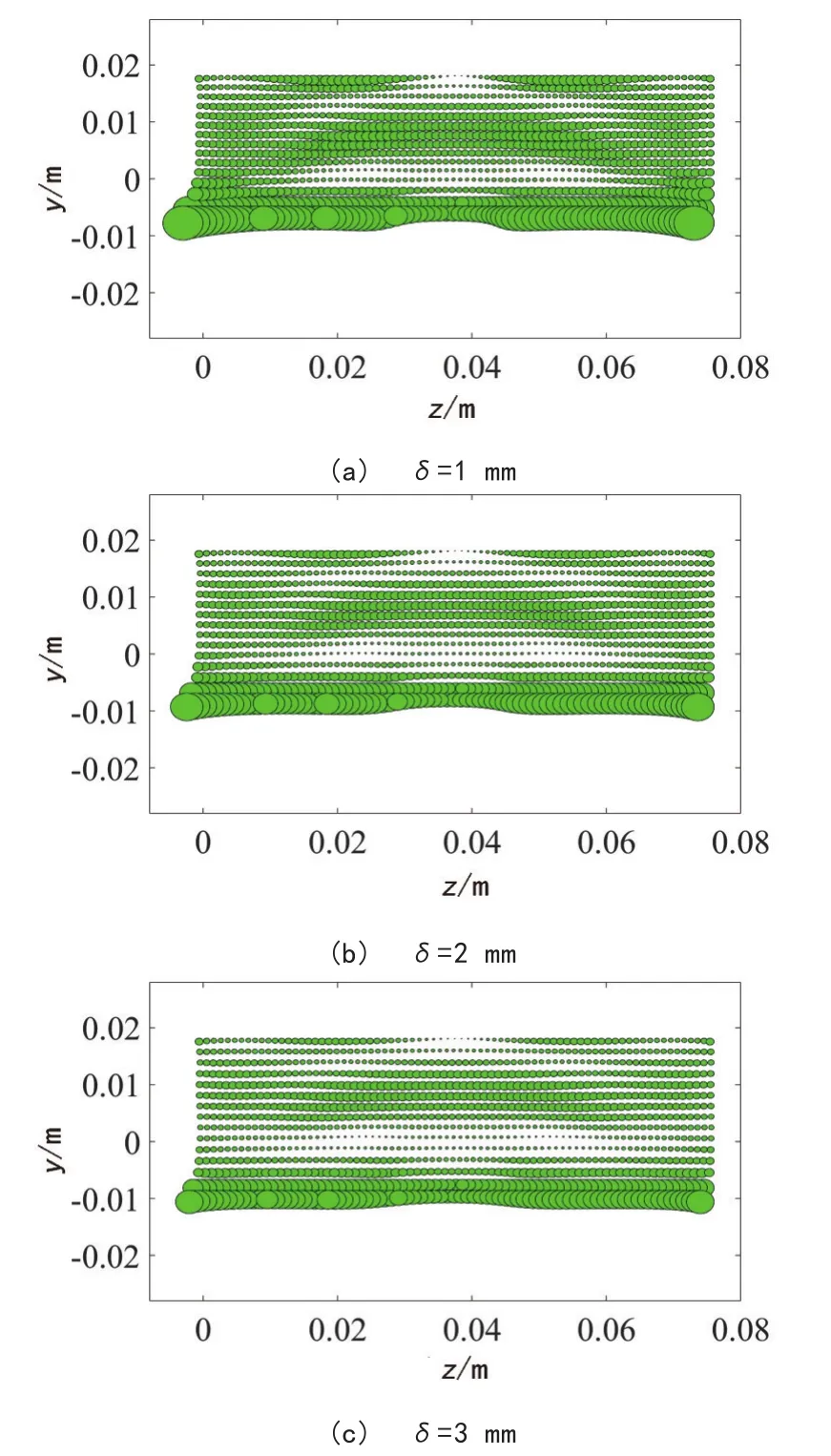

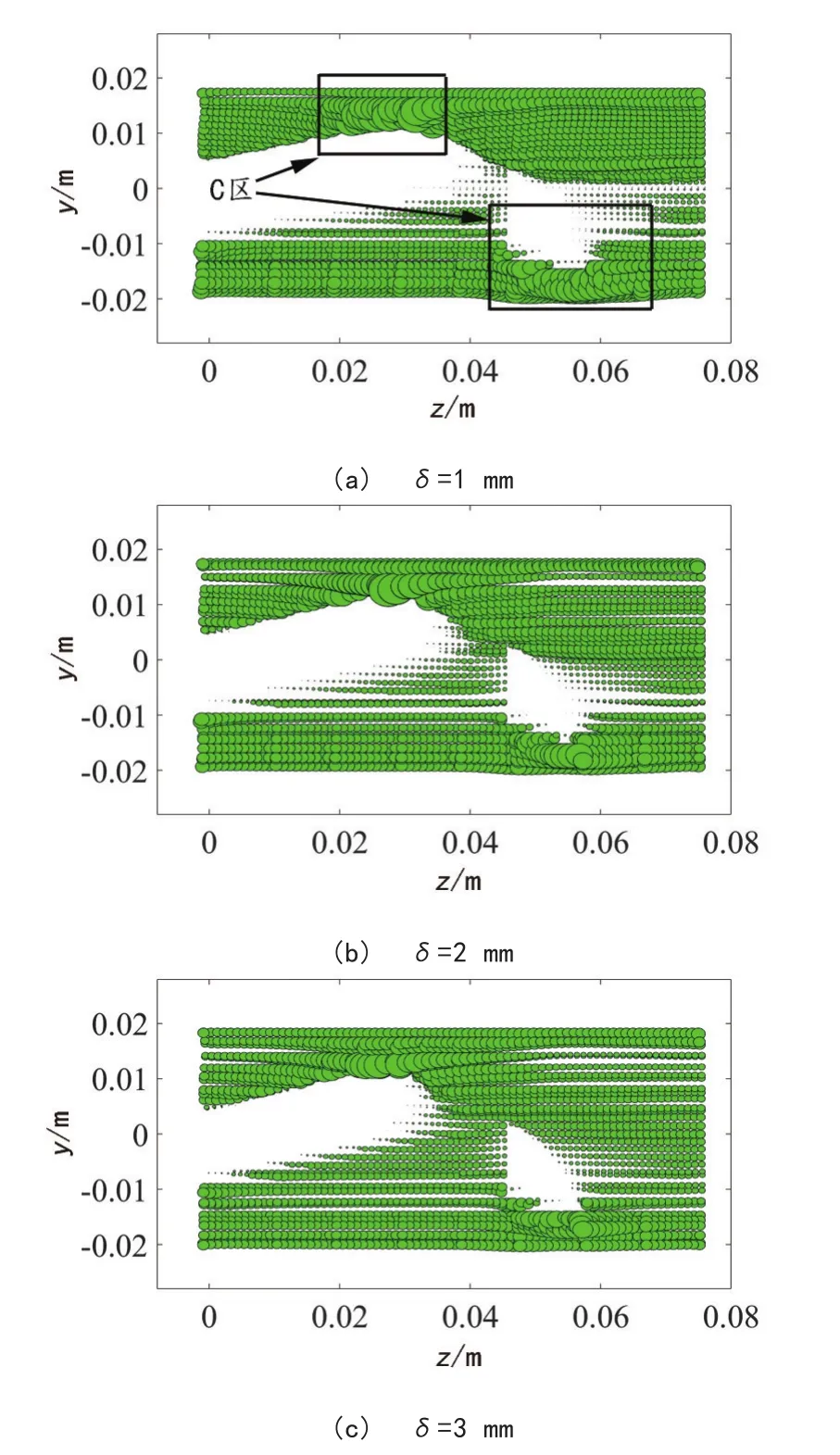

为了观察轴向长短棱相互交错以及剪切速率值沿轴向变化规律对混合流动的影响,分别在x=0.022 5 m和x=0.016 m选取截面Plane2和Plane3,图5和图6为t=40 s,Plane2流体剪切速率分布和Plane3流体剪切速率分布。从图5中Plane2截面可以看到,密炼机进料口底端沿轴向出现剪切速率最大值,进料口上端出现较小值,由于混炼室进料口下端突出的尖细结构,转子推动物料扫掠该位置产生较大的剪切速率。在图6中Plane3截面C区域(转子棱峰附近区域)出现较大的剪切速率值,通过观察图5中Plane2截面流体剪切速率分布和图6中Plane3流体剪切速率分布可以看出,间隙δ=1 mm的密炼机内流体的剪切速率最大,其次是间隙为δ=2 mm的密炼机,而间隙为δ=3 mm密炼机流体的剪切速率最小,因此,随着棱顶隙的减小剪切速率逐渐增大。

图5 Plane2剪切速率分布图Fig.5 Plane2 shear rate distribution map

2.2 李雅普诺夫指数与局部混沌强度

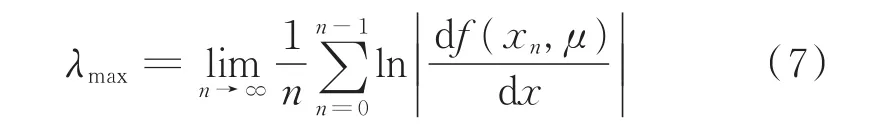

李雅普诺夫指数(LE)表示相空间中两个相邻轨迹相对于时间的分离率。李雅普诺夫指数定义如下:

式中,λmax代表相邻粒子轨迹的最大发散率,是LE的表征数,μ代表微差参数,n代表迭代次数。在混沌空间中,相邻的粒子轨迹总会以指数速度分离,所以当λmax大于0时,表明该系统是混沌的,并且λmax值越大,拉伸程度越大,系统的混沌程度越高。

图6 Plane3剪切速率分布图Fig.6 Plane 3 shear rate distribution

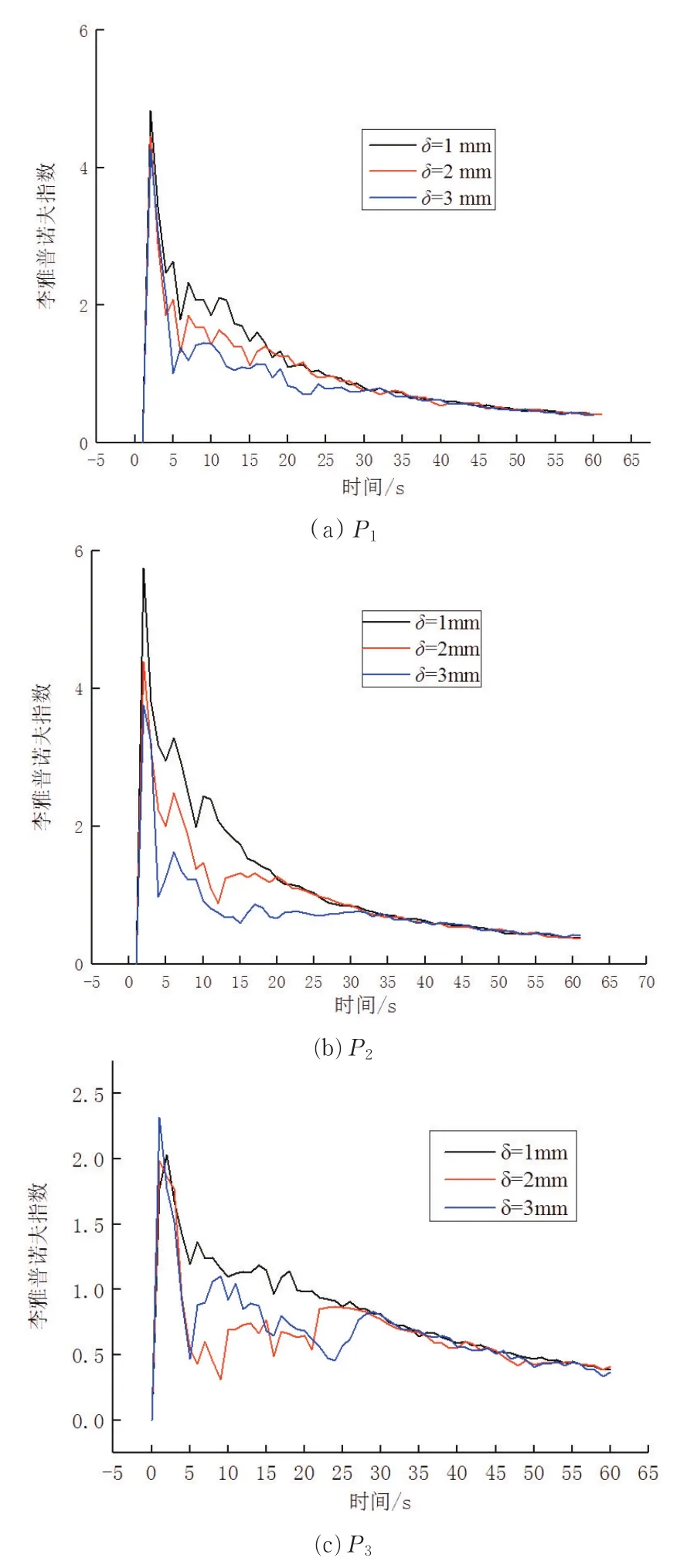

通过计算流场中不同位置的李雅普诺夫指数分析转子与流域间隙变化对混合效果的影响。在改变转子和流域间隙条件下,是否影响全局和局部的混合特性,在这里LE的计算采用单点计算,没有计算流场中所有流体质点的LE值,为了验证不同间隙相同位置的混合能力,选取四个特殊位置点进行比较,点1、2、3位于流域中心对称轴上,点1位于转子壁区,点2位于啮合区,点3位于几何模型进料口处,具体坐标分别为:P1(22.5,0,29),P2(22.5,4,29),P3(22.5,18,29),如图 7、8所示。

由图8可以看出3个点在初始时都具有较大的拉伸值,随后逐渐呈现指数下降的趋势,说明这些区域仅有线性拉伸,最后拉伸值基本都趋于稳定。

从不同结构密炼机的LE曲线图8(a)、(b)中发现,间隙为δ=1 mm密炼机流域中点P1和P2在初始时受到的拉伸最大,而逐渐呈现指数下降的趋势,说明这个区域仅有线性拉伸。对比8(a)、(b)可以看出间隙越小拉伸能力越强。

图7 不同单点位置Fig.7 Different single point positions

图8 不同位置的李雅普诺夫指数Fig.8 Lyapunov index in differ ent locations

图8 中点P3位于几何模型进料口处,观察此位置对后方流域的影响,从LE图中可以混合初期拉伸值突然升高,然后整体缓慢下降,可见进料口区域混合强度较低,在25 s之前间隙δ=1 mm密炼机一直保持较高的拉伸值,随着混合的进行最后趋于一致,说明间隙δ=1 mm密炼机混合效果要好于其他两种间隙下的密炼机,通过对比分析图8中不同位置李雅普诺夫指数发现间隙越小,拉伸值越大,混合效果越好。

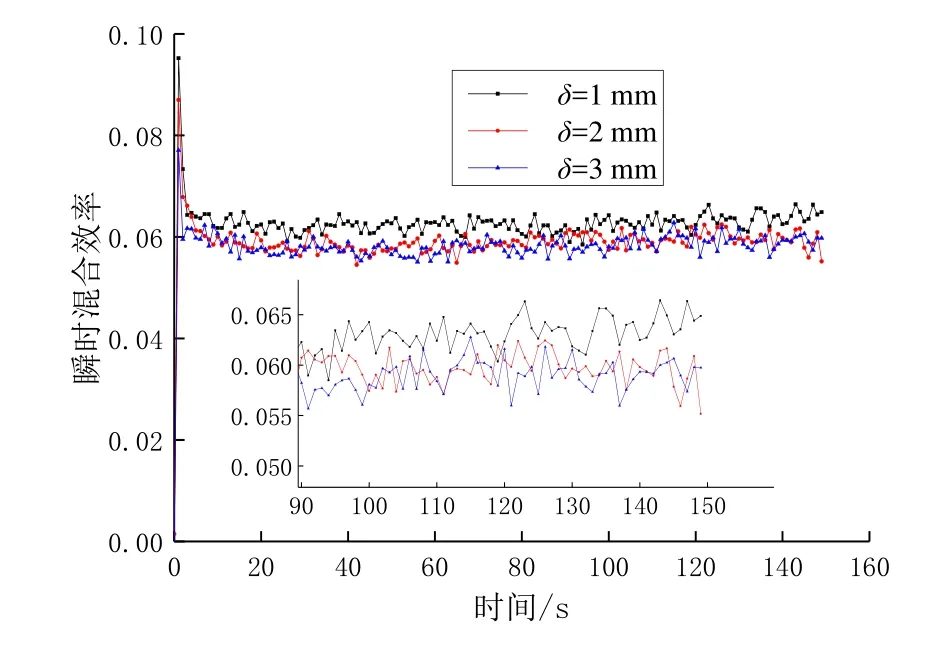

2.3 瞬时混合效率

图9所示为三种不同结构间隙密炼机瞬时混合效率随时间变化曲线。对于三种不同结构密炼机,转子对流体施加折叠和分割作用,混合区物料反复取向和拉伸,使流体发生剧烈的混合,随着混合时间的增加,长短棱相互作用带动流体运动,逐渐混合均匀,如图9所示瞬时混合效率开始时迅速上升,紧接着急剧下降,然后在0.055~0.065波动,而且间隙δ=1 mm密炼机的瞬时混合效率最大。表现为拉伸作用,粒子受到转子周期性的拉伸-压缩-折叠-拉伸作用,有助于分布混合,由于间隙δ=1 mm密炼机转子的齿顶间距小,流体流过棱顶处后产生更复杂的运动,使其具有更好的拉伸作用,更有利于充分混合。从图9中还可以看出,随着间隙的减小,瞬时混合效率增大。

图9 瞬时混合效率曲线Fig.9 Instantaneous mixing efficiency curve

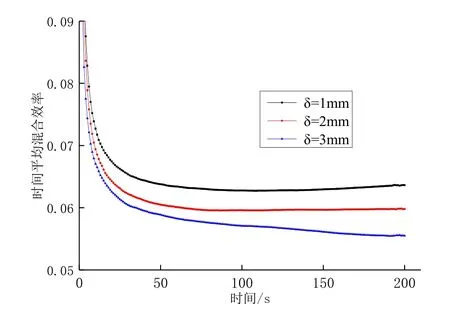

2.4 平均混合效率

图10 为三种不同结构密炼机时间平均混合效率随时间变化的曲线。从图10中发现,初始时刻三种不同结构密炼机的时间平均混合效率迅速上升,然后迅速下降,随着时间增加,三种不同转子密炼机的平均混合效率趋于平稳,并且维持在一个固定值,三种不同结构密炼机的时间混合效率都大于0,说明物料经历了较强的再取向。从图10中还可看出,平均混合效率的最大值接近于0.09,混合趋于平稳后,间隙δ=1 mm密炼机的平均混合效率略高于间隙δ=2 mm、δ=3 mm密炼机的平均混合效率,这表明间隙δ=1 mm密炼机的混合性能最好,随着棱顶间距的减小,密炼机的混合性能逐渐增强。

图10 时间平均混合效率曲线Fig.10 Time-aver aged mixing efficiency cur ve

2.5 分离尺度

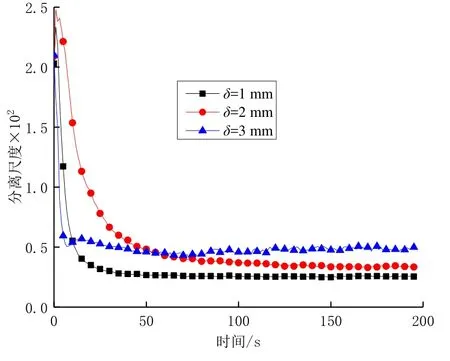

分离尺度小,浓度差小,混合效果好;反之,分离尺度大,浓度差大,混合效果变差。图11所示为三种不同结构密炼机分离尺度曲线。

图11 分离尺度Fig.11 Separation scale

从图11中可以发现,混合开始时,分离尺度随着时间的增加迅速减小,表明在这段时间内物料粒子间平均距离减小,分布混合性能一直在增大,表明大部分混合发生在前期,随着混合进行分离尺度减小,物料越来越分散,最后间隙δ=1 mm密炼机的分离尺度稳定在0.003 mm附近,间隙δ=2 mm密炼机的分离尺度稳定在0.003 5 mm附近,间隙δ=3 mm密炼机的分离尺度稳定在0.005 mm附近。当混合进行到4 0 s分离尺度趋于稳定,间隙δ=1 mm密炼机分离尺度小于间隙δ=2 mm、δ=3 mm密炼机的分离尺度,表明间隙δ=1 mm密炼机分散性能明显要好于间隙δ=2 mm、δ=3 mm密炼机的分散性能。间隙δ=1 mm密炼机更有利于混合,这是由于随着棱顶间隙的减小使流体与粒子更容易受到较强的拉伸和剪切作用,提高了混合效果,通过对比三种不同结构密炼机分离尺度发现,随着棱顶间隙的减小,分布混合能力提高,混合效果增强。

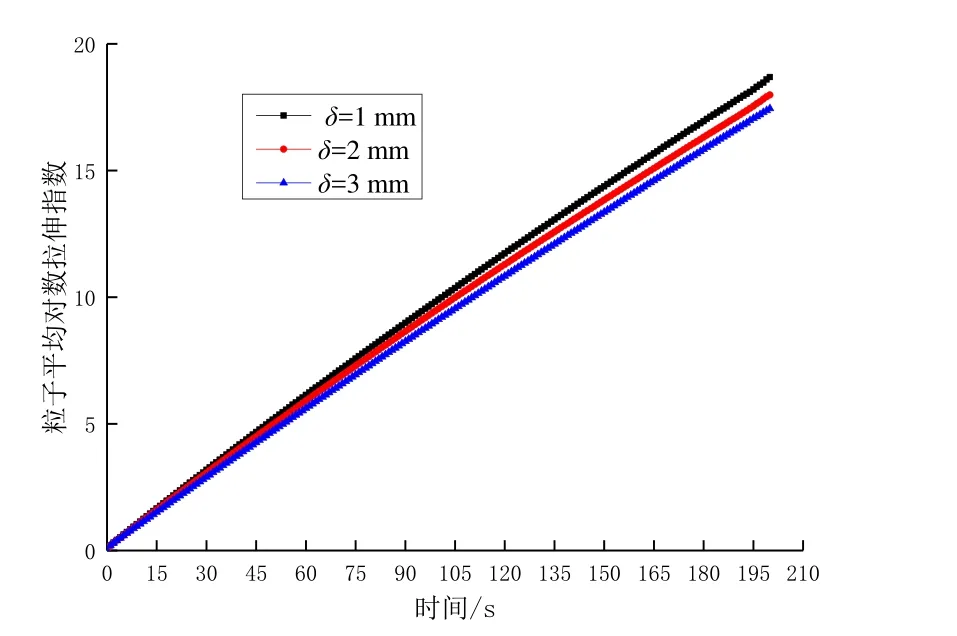

2.5 对数拉伸

图12为三种不同结构密炼机的粒子对数拉伸指数曲线。从图12中看出,三种不同转子密炼机对数拉伸指数随时间增加,并且以指数的形式上升,这是混沌混合的一个特征,增加最快的是结构间隙δ=1 mm密炼机,然后是间隙δ=2 mm密炼机,而间隙δ=3 mm密炼机增加的最小。间隙δ=1 mm密炼机粒子平均对数拉伸指数明显大于间隙δ=2 mm、δ=3 mm密炼机流体的平均对数拉伸指数。由于间隙δ=1 mm密炼机转子啮合区和棱顶与外壁间隙最小,剪切作用越强,分散混合效果越好,有利于改善混合效率。因此,转子棱顶间隙的减小有助于密炼机混合能力提高。

图12 粒子平均对数拉伸指数Fig.12 Par ticle aver age logarithmic tensile index

4 结论

利用Polyflow的Polystat对三种不同转子密炼机进行有限元数值模拟,并对棱顶间隙对混合效果和性能的影响进行了论证和分析,得出结论如下:

(1)通过观察绿色圆圈直径的大小分布发现,棱顶间隙越小转子棱峰和啮合区位置的圆直径越大,剪切速率越大。适当增大螺杆间隙使剪切速率减少。流体受到的剪切速率越大,分散混合效率越高,有利于物料的充分混合。

(2)从不同结构密炼机的LE曲线发现,随着棱顶间隙的减小拉伸值增大,由于拉伸流动比剪切流动对混合的影响更大,所以,在一定程度上,减小棱顶间隙,能够提高混合效率。

(3)通过对比三种密炼机发现相应参数最大值均出现长短棱的棱峰处,随着棱顶间隙和转子棱顶间间隙的减小,长短棱的棱峰与流域内壁面距离减小,产生较大的切应力和拉应力,使物料在啮合区剪切更加剧烈。综合以上分析可以发现,棱顶间隙越小混合效果越好。