超超临界锅炉闭环燃烧优化控制方法及应用!

周慎学,夏克晁,王焕明,尹 峰,丁 宁,孙坚栋,李益国

(1.浙能台州第二发电有限责任公司,浙江 台州 318000;2.国网浙江省电力公司电力科学研究院,浙江 杭州 310014;3.东南大学能源与环境学院,江苏 南京 210096)

0 引言

锅炉的配风方式、氧量和制粉系统的运行方式等可调参数,对锅炉效率和NOx排放有重要影响。目前,分布式控制系统(distributed control system,DCS)一般仅能根据负荷需求实现对总煤量和总风量的控制;对于各层燃烧器的煤量和风量分配,则采用均匀分配方式,或由运行人员根据经验进行调整。显然,这种运行方式还是比较“粗放的”,也无法适应煤种变化。因此,有必要通过燃烧优化,进一步挖掘锅炉节能减排的潜力。

围绕锅炉燃烧优化,国内外近年来开展了大量研究工作[1-10],但实际应用情况并不理想。其主要体现在:①大部分研究工作依然停留在仿真阶段,部分得到应用的也基本属于开环运行指导系统,难以实现闭环调节,未能真正发挥作用;②一般仅能实现稳态工况的燃烧优化;③缺乏对煤种等变化因素的适应能力。

本文针对某1 000 MW超超临界锅炉,提出一种闭环燃烧优化控制方法。首先,采用在线最小二乘支持向量机(least square support vector machine,LSSVM)建立燃烧系统的动态模型。然后,结合预测控制的思想,并利用非线性优化算法,求解滚动优化问题。最后,实现对配风方式、氧量等运行参数的闭环自动调节。现场应用结果表明,该方法能够在保证锅炉效率的情况下,显著降低NOx排放。

1 研究对象

某1 000 MW燃煤机组锅炉为东方锅炉厂有限责任公司制造的DG3100/28.25-Ⅱ1型超超临界参数变压运行直流Π型锅炉,其采用单炉膛、一次中间再热、前后墙对冲燃烧的工作方式。配备总共48只旋流煤粉燃烧器,分3层布置在前、后墙上,每层配置8只旋流煤粉燃烧器。燃烧器共配置6台中速磨煤机。此外,锅炉在前、后墙旋流煤粉燃烧器的上方各布置了2层燃烬风,每层各8只燃烬风喷口。每层风室入口处,均设置二次风门挡板,以调节风室的进风量。

2 燃烧系统动态建模

建模过程应该是由目的驱动的。本文建模的目的很明确,就是实现闭环燃烧优化控制服务。因此,必须先建立类似传递函数的动态数学模型,以准确描述控制变量及主要扰动与各输出参数之间的动态变化关系。这是因为从改变控制量到输出参数发生变化存在一个过渡过程,一般的稳态模型无法对其进行描述。燃烧系统动态模型结构如图1所示。

图1 燃烧系统动态模型结构图Fig.1 Structure diagram of dynamic model of combustion system

考虑到锅炉燃烧系统随负荷变化具有强非线性,提出一种基于LSSVM的动态建模方法[11]。为尽量减少输入变量的个数,从而降低建模所需的数据样本数,图1选择以下控制变量和可测扰动作为模型的输入变量:机组负荷、烟气含氧量、燃烬风门开度、二次风门开度、给煤量偏置。模型的输出为选择性催化还原法(selected catalytic reduction,SCR)入口的 NOx浓度或锅炉效率(锅炉效率采用反平衡方法计算[12])。其中:采用1个燃烬风门控制指令表示4层燃烬风(前后墙各2层)的影响;采用3个二次风门指令表示6层二次风的影响(前后墙各3层,相同高度取相同指令);采用3个给煤量偏置指令表示6层给煤量偏置的影响(前后墙各3层,相同高度取相同指令)。

燃烧系统动态模型与常用稳态模型[3-7]在结构上的最大区别在于,该动态模型同时引入之前n个时刻的锅炉效率模型或NOx作为模型的输入,从而具备了对动态变化的过渡过程的描述能力。

除以上特点外,通过设计支持向量的新增、替换和删除策略,使得该模型具备了对煤种等变化因素的适应能力。详细算法及实现过程参见文献[11]。

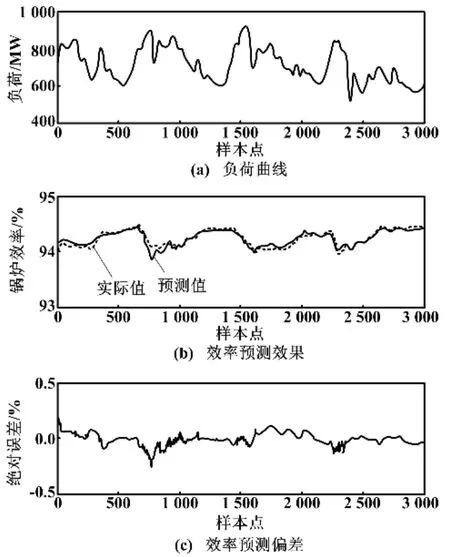

本文根据图1所示的燃烧系统动态模型,选取采样时间为10 s,通过热态试验和运行数据组织样本数据,并选取其中500组作为训练样本。模型参数中,取核参数σ=10,正规化参数C=100,并另外选取10 000组连续变化的数据作为测试样本。为便于观察模型的实际预测效果,NOx模型和锅炉效率模型测试结果如图2、图3所示。

图2 NOx模型测试结果Fig.2 Test resuls of the NOxmodel

图3 锅炉效率模型测试结果Fig.3 Test resuls of the boiler efficiency model

另外,在10 000组测试样本中,给定NOx模型和锅炉效率模型的更新误差阈值分别为5 mg/Nm3和1%。测试结果显示,NOx模型和锅炉效率模型的更新次数分别为40次和17次。从测试结果可以看出,基于LSSVM建立的燃烧系统动态模型,能够准确地反映锅炉效率和NOx排放随负荷变化的动态特性;同时,更新机制的引入也保证了动态模型在不同的工况条件下依然具有良好的自适应能力和预测能力。

基于该模型,结合非线性优化算法,可以通过改变氧量偏置,经送风自动控制回路实现对总风量的优化;通过改变燃烬风门开度和二次风门开度,可实现对风量的分层优化;通过改变给煤量偏置,可实现对给煤量的分层优化。

3 闭环燃烧优化控制方法

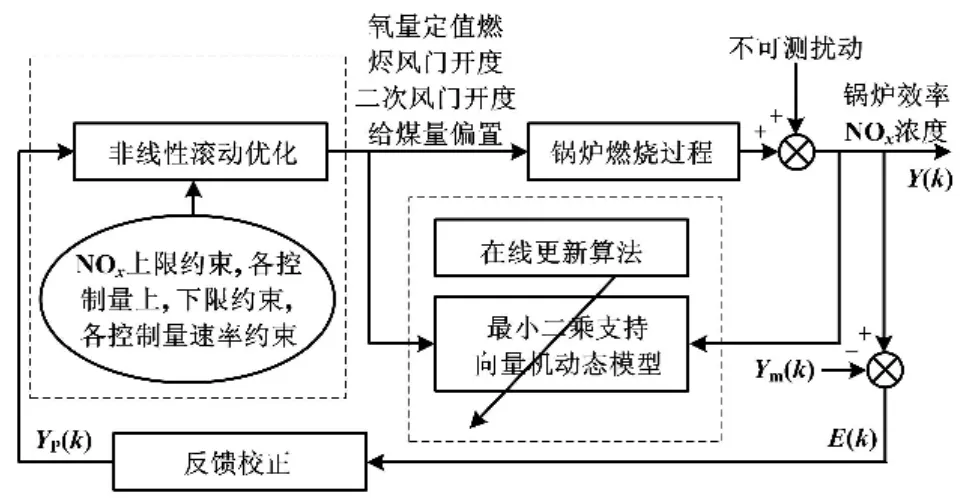

基于所建立的燃烧系统动态模型,本文提出的闭环燃烧优化控制结构如图4所示。

图4 闭环燃烧优化控制结构图Fig.4 Structure diagram of the closed-loop combustion optimization control

图4中,在每个控制周期,首先根据负荷和其他输入参数计算当前时刻锅炉效率和NOx的预测值,并与实测值进行比较,进而根据预测偏差的大小判断模型的精度是否满足要求。如果不满足要求,则启动在线更新策略对模型进行更新。然后,通过反馈校正环节对模型进行进一步校准。最后,送入非线性滚动优化环节,在线求解约束非线性优化问题,得到并输出氧量定值、燃烬风门开度、二次风门开度和给煤量偏置等相应的控制变量。以下重点对非线性滚动优化环节进行说明。

①目标函数。

式(2)和式(3)是对各控制变量的上下限约束和变化速率约束。式(4)是对NOx排放的约束。

目标函数(1)与一般优化控制所采用的关于偏差的动态性能指标相比,最大的区别在于,它是一个经济性指标,没有确定的目标值。求解式(1)~式(4)的目标是:在满足运行人员设置的NOx排放限值和各种控制量约束的条件下,求解一组操作量,使得未来N步优化时域内平均的锅炉效率最高。采用滚动时域优化的方式,可以快速消除建模误差和扰动对优化结果的影响。

此外,在一段时间内进行锅炉效率和排放优化,一方面有利于克服NOx、飞灰含碳、O2等测量信号延迟的影响;另一方面,有利于克服测量噪声的影响,使操作量动作更平稳。需要指出的是:本方法的优化结果不依赖于锅炉效率计算的绝对精度,而只要求趋势正确,因而降低了计算难度。

②对约束条件的进一步说明。

对于O2定值和各二次风门,原DCS控制逻辑已经设定了由锅炉厂或调试单位给出的随机组负荷变化的开环控制曲线。考虑到其合理性和安全性,本文在设定O2定值和各二次风门上下限约束时,以该曲线基准的上下变化1%和10%作为寻优区间。该区间大小可以根据实际情况进行调整。另外,还要考虑到磨煤机启停对二次风门控制的影响。当某台磨煤机停运时,则需将对应的二次风门关小至20%开度。

③优化问题求解。

式(1)~式(4)是一个复杂的约束非线性优化问题,目前大多数文献采用智能优化算法进行求解。但由于需优化的变量众多,每个控制周期(本文取10 s左右)需完成数据处理、多步输出预测、模型更新、优化问题求解等一系列工作,而该类方法一般寻优效率不高,很难满足闭环优化控制的实时性要求。本文最终选取序列二次规划(sequentialquadratic programming,SQP)方法[13]求解该问题,并通过对程序进行反复优化,基本能够保证在1 s完成全部处理工作。

4 现场应用

4.1 软件开发和系统布置

燃烧优化控制软件采用Visual C++语言开发,包括系统通信模块、系统监视模块、燃烧优化控制算法模块、用户界面模块。

燃烧优化控制软件安装于由浙江电科院开发的“TOP7电站热工优化控制平台”。TOP7通过通信模块,从DCS系统获取燃烧优化所需的信号,并把燃烧优化控制软件的计算结果输出到DCS系统,完成闭环控制。

为保证燃烧优化控制系统的安全稳定运行,还需设计完善的心跳信号监测、跟踪和无扰切换等控制逻辑。

4.2 应用效果

燃烧优化系统于2017年12月26日在某1 000 MW燃煤锅炉上投入运行。运行期间,燃烧优化控制软件的调节量、被控指标及相关参数均处于合理范围,且变化平稳,锅炉效率维持稳定,原烟气折算NOx浓度较投运前有明显降低。在中、高负荷情况下,原烟气折算NOx浓度降低30 mg/m3左右;在低负荷情况下,原烟气折算NOx浓度降低50 mg/m3以上。

图5为机组变负荷过程燃烧优化投运效果。两者在时间上接近,负荷变化情况、煤质和环境温度等条件基本一致。从图5中可以看出,燃烧优化投运后锅炉效率略有上升,原烟气折算NOx浓度降低30 mg/m3左右。

图5 变负荷过程燃烧优化投运效果Fig.5 Effects of combustion optimization control for variable load operation

机组负荷稳定在900 MW附近时,燃烧优化投运效果如图6所示。由图6可知,燃烧优化投运后,锅炉效率基本一致,而原烟气折算 NOx浓度降低约45 mg/m3。

图6 负荷稳定时燃烧优化投运效果Fig.6 Effects of combustion optimization control for stable load operation

5 结束语

基于在线LSSVM和非线性优化算法,提出了一种锅炉闭环燃烧优化方法,并实现了成功应用。作为一种数据驱动的方法,该方法具有以下优点:①实现了闭环燃烧优化控制,无需人工干预;②通过模型自动更新,可以有效消除负荷和煤种变化对优化效果的影响;③可同时适用于稳态工况和变负荷情况下的燃烧优化。

虽然该方法是针对前后墙对冲这一特定炉型设计并应用的,然而其基本原理很容易推广应用到其他炉型。目前,该方法尚未考虑一次风对燃烧优化的影响,后期将针对该问题作进一步完善。