基于3D打印技术的耦合电感研究

张英锋,靳明智,王 娇,徐 帅,曹永发

(1.洛阳中重自动化工程有限责任公司,河南 洛阳 471039;2.中国煤炭科工集团太原研究院有限公司,山西 太原 030006;3.中核滨海(天津)质子科技有限公司,天津 300450)

0 引言

耦合电感[1-2]在开关电源中不仅可以降低电流纹波,还可以影响暂态响应速度。但传统的电感体积过大,降低了开关电源的功率密度。耦合电感[3-4]经历了两代更新。第一代为传统的分立式电感。这种结构占地面积较大,基本占开关电源的三分之一。第二代为平面磁集成,几个电感集成在一个平面磁性原件上,大大减少了元器件个数,从而缩小了体积。3D打印技术[3-5]具有打印速度快、模型结构任意性的特点,并兼具传统生产工艺的优点。因此,3D打印技术能够在电子元件封装技术领域得到广泛的应用。为了进一步提高系统的集成度和功率密度,目前很多专家在研究耦合电感的封装技术,以进一步提高性能和功率密度。传统工艺在电感磁芯生产上存在很多缺陷,比如工艺粗糙、生产磁芯模型简单,会导致特殊结构的耦合电感无法实现。因此,在耦合电感的生产中使用3D打印技术是一个新的技术亮点。

传统两项集成电感主要由扼流圈、“IE”和“EE”形状等简单的磁性原件集成。这种磁性元件有一部分电感暴露在空气中,会将严重的磁通散射到空气中,产生很高的空气磁阻;由于空气和磁性材料的磁导率相差很大,会不可避免地使磁通产生畸变;另外,对于散射到空气中的磁通通常都是大致估算的,并不能准确计量;电感元件都是简单封装在印刷电路板(printed circuit board,PCB)上,并没有利用平面磁芯表面进行封装。基于以上问题,提出采用3D打印技术在磁芯内部进行电感封装。将电感全方位封装在磁性材料中,并在磁芯表面进行其他原件封装走线,大大提高了功率密度和磁芯材料的利用率。

1 3D打印耦合电感结构

生产耦合电感的材料是铁氧体生瓷带[6](特殊陶瓷)和导体(铜线),均为3D打印的原料。3D打印[7]与传统打印的最大不同之处在于:3D打印所用的是实实在在的材料。考虑到铁氧体熔点过高,本文主要应用选择性激光烧结(selective laser sintering,SLS)的3D打印技术来制作耦合电感。制作过程分三步:①根据设计的耦合电感,在电脑上建立打印模型;②模型建立后,连接打印机端口;③打印完成,烧结。

SLS工艺原理如图1所示。

图1 SLS工艺原理图Fig.1 Process principle of SLS

打印材料送粉缸活塞被带动上升,铺粉辊筒先把打印材料均匀地覆盖在工作活塞上,由计算机依据建立好的模型分割片来操作电机,带动激光器扫描运动轨迹,选择性地烧结粉末或颗粒材料来形成元件的一个截面。由于是选择性的,导体空间已被预留。当被烧结的这层完成后,工作活塞会根据实际精度下降一个厚度,辊筒将材料重新铺上一层,激光器控制激光按照以上理论扫描新材料层。按照此方法循环扫描烧结,逐层累加,最终三维元件烧结定型。最后,把导体材料打印到预留空间。需要注意的是,金属合金微颗粒或粉末烧结前,需要将成型缸加热到某个特定温度。这样不仅可以减少元件成型时的热应力变形,还能使层与层之间更好地连接。

依据3D打印机原理[8-10],首先必须设计耦合电感模型。考虑到是制作平面电感,其线圈和磁芯有2种分布结构:①线圈和磁芯垂直结构(structure verticality,SV);②线圈和磁芯平行结构(structure horizontality,SH)。针对3D打印技术的个性化特点[11-12],模型可以随意建立,但本文针对上述2种结构进行建模和分析。为了在相同条件下比较2种结构的耦合电感,需要作如下假设:①绕组在铁氧体内部,绕组之间没有耦合关系;②铁氧体的磁导率远大于空气,散射到空气的磁通基本为零;③2种结构的铁氧体体积相同;④埋入基板中绕组的高度、长度和宽度相同;⑤绕组是扁平的,厚度远小于宽度。

假设2种结构的体积一样,但是SV在高度上是SH的2倍,导致其单位长度的自感值大于水平结构。而对于直流电阻来说,SV的线圈和SH的线圈的导线匝数,厚度和宽度均相同,只是位置不同。但是SH的线圈比SV的线圈封装引线长,故SV的单位长度的直流电阻值要小于SH。因此,在非特定条件下,一般采用SV。本文也针对SV进行分析比较。

2 磁路分析与推导

建立两相SV耦合电感器的磁路模型,首先必须分析其磁通的分布。SV结构集成电感的磁通分布如图2所示。

图2 磁通分布示意图Fig.2 Magnetic distribution

图 2 中:φ1、φ2为两相绕组的主磁通;φc为漏磁通;N 为绕组匝数;h0、h1、h2、h3和 d 为各段铁芯长度;g1为铁芯表面的气隙长度;g2为垂直的气隙长度;l1和l2为磁通流过的磁路长度。

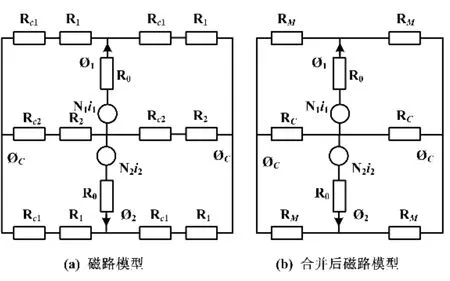

由磁路与电路的等效思想,可得SV耦合电感器的基本磁路模型,如图3所示。

图3 SV耦合电感器的基本磁路模型Fig.3 Basic magnetic circuit model of SV coupled inductor

图3(a)中:F1=N1i1、F2=N2i2为各相的磁通势;R1、R2、Rc1、Rc2为各段对应磁阻;Rg1、Rg2为气隙磁阻,根据磁路的左右对称性可知,其磁阻亦为对称的。图3(b)为磁阻合并后的磁路模型。

根据磁阻定义,可得图3(a)中的气隙磁阻为:

式中:μ0为空气磁导率;μr为铁芯材料的相对磁导率;m为铁芯厚度。

图3(b)中的磁阻RM和Rc0可用图3(a)中的磁阻表示:

根据电感与磁阻的关系,可得到图2中SV耦合电感器的自感L1、L2,漏感Lk1、Lk2和磁阻之间的耦合系数K为:

由以上公式可以看出,自感、电感和耦合系数由磁阻决定。而磁阻与线圈在磁芯中的位置和磁芯本身大小有关。所以,要改变自感、电感和耦合系数的大小,只需调整线圈在磁芯中的位置即可。

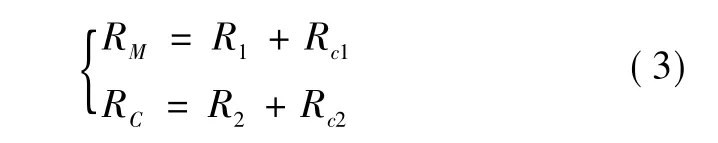

为了验证式(4)~式(6)的正确性,利用Maxwell 3D建模进行仿真比较。故建立一匝线圈模型,通入30 A直流电,磁性原件材料是铁氧体,导线为铜线,铁氧体长、宽、高分别为20 mm、20 mm、2 mm。表1给出了线圈在磁芯内部距上下表面h1=0.3 mm时,自感、漏感和耦合系数的仿真大小。

表1 仿真参数Tab.1 Simulation parameters

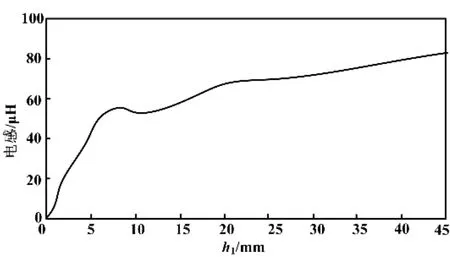

保持绕组间距和导体宽度不变,通过改变线圈在磁芯内部位置,即h1值的大小,可以得出如图4所示的计算及仿真曲线。图4中,计算值和仿真值基本重合,证明式(4)~式(6)正确。

图4 计算及仿真曲线Fig.4 Calculation and simulation curves

3 试验分析

为了验证3D打印技术在耦合电感器生产方面的可行性,通过仿真软件制作了一个SV的耦合电感模型。将该耦合电感模型应用在buck电路中,通过电路仿真软件测试其性能。双向DC/DC变换器buck工作模型如图5所示。

图5 双向DC/DC变换器buck工作模型Fig.5 Buck working model of bi-directional DC/DC converter

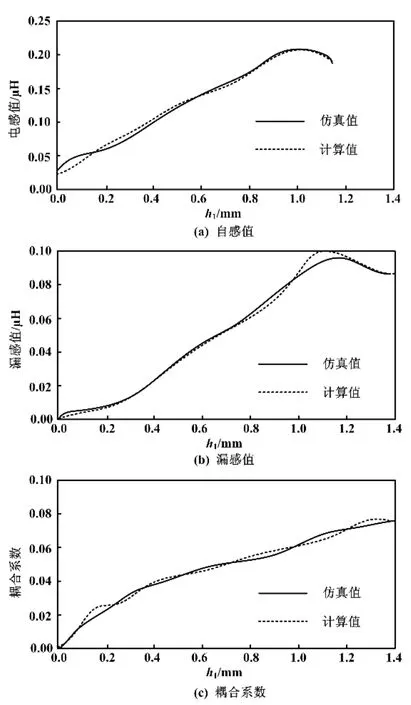

耦合电感和磁芯尺寸如下:绕组宽度w为1 mm;绕组宽度h2为0.07 mm;绕组间距 d为0.2 mm;绕组与上层距离 h1为 0.3 mm;绕组与下层距离 h3为0.3 mm;绕组匝数为5个;磁芯长宽高为20 mm×20 mm×2 mm;磁导率为2 000。利用上述尺寸,结合以上所推公式,自感值为53 nH,漏感值为1.6 nH,耦合系数为0.45。由于铁氧体的熔点比较高,只能采用SLS技术来制作耦合电感样机。本文设计了一台输入电压VH为10 V、输出电压VL为2 V、输出电流Io为1 A、负载电阻R为2 Ω、开关频率fs为100 kHz的双向DC/DC电路,驱动芯片采用ISL8121。此芯片专用于控制两相buck电路。采用 TI推出的新一代 MOSFET:CSD16322Q5C作为开关管。测试工作在buck模态下的电流纹波近似为正弦曲线。测试在不同负载下的效率,得到SV耦合电感效率曲线,如图6所示。

图6 SV耦合电感效率曲线Fig.6 Efficiency curve of SV coupled inductor

4 结束语

本文突破耦合电感制作传统工艺的限制,把3D打印技术引入电力电子设备生产中。以耦合电感为例,运用新式SV耦合电感进行建模和仿真分析,证明3D打印在耦合电感的生产中具有非常大的潜力。

通过磁路建模,推导出自感、漏感和耦合系数的计算公式,并通过Maxwell仿真软件证明公式的正确性;通过仿真软件,结合SLS技术,制作了一个20 mm×20 mm×2 mm的超薄3D打印的耦合电感,并在双向DC/DC交错并联buck工作模态下进行仿真分析,得出其电流纹波和工作效率曲线。通过对其进行仿真和试验数据分析,证明3D打印生产的耦合电感在开关电源中能更好地工作,且大大提高了功率密度。