多参数综合人工环境试验系统设计

杨修杰,李雁灵,杨 照,刘浩峰,罗雁飞

(中国测试技术研究院,四川 成都 610021)

0 引言

当前,我国制造业已取得了不俗的成绩,“中国制造”是我国展现给世界的一张名片。然而由于种种历史原因,当前我国产品质量较差、可靠性不高,与国外进口产品相差甚远。

针对以上问题,2015年我国政府提出《中国制造2025》行动纲领,强调质量为先,通过提升产品质量实现制造强国战略。我国若要实现从制造大国向制造强国转型,必须逾越产品质量差、可靠性不高的屏障。环境适应性是影响产品质量的重要特性之一。为了提高产品环境适应性,通常采用有效、可控的人工模拟环境试验技术,模拟产品生命周期内预期所经历的环境;在研发阶段,发现产品质量缺陷并改进,以提高产品质量。本文主要介绍一种“温度-湿度-振动”综合人工环境试验系统的设计思路及相关计算。

1 系统构成

环境试验是为了保证工业产品能够在规定的生命周期内正常工作,在产品预期使用、运输、贮存等环境下,对产品进行的一系列可靠性测试活动。环境试验贯穿产品“设计-试验(寻找缺陷)-改进(消除缺陷)-再试验(验证缺陷是否消除)-生产”的整个过程,是提高产品质量的重要手段。

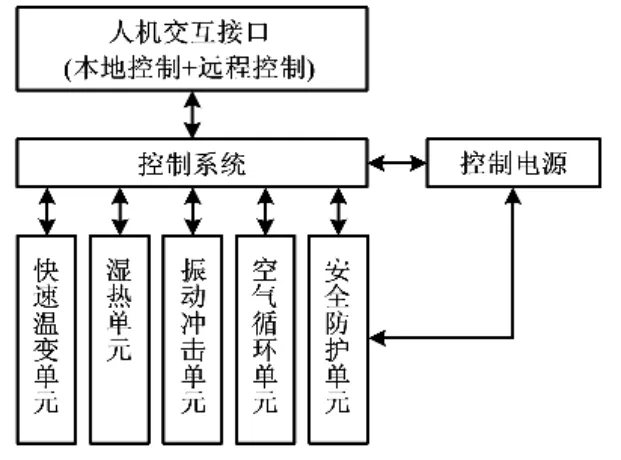

综合试验系统结构如图1所示。

图1 综合试验系统结构图Fig.1 Structure of integrated test system

高温、低温、湿热、振动是工业产品在使用、运输、贮存过程中的常见环境。由于技术原因,过去环境试验多为单参数试验,如高温试验、低温试验、湿热试验、振动试验、冲击试验等[1]。然而在现实环境中,以上4种条件并非完全独立存在,往往高温与振动、低温与振动、湿热与振动等条件并存。在高低温作用下,产品的特性会发生变化,其变化程度不足以产生明显的问题;当叠加振动时,产品的零件开裂和变形趋势将加大,机械性能或电气性能将受到影响。在湿热环境下,产品表面会出现凝露结霜的现象;在叠加振动作用下,凝结出的水会侵入产品内部,造成产品电气部分短路或其他故障,无法正常工作。对于环境试验而言,试验条件越准确,经过测试的产品可靠性越高。传统的单参数环境适应性测试对产品的潜在缺陷测试不够充分。随着科学技术、经济贸易的迅速发展,工业产品所处的环境越来越复杂。随着环境试验相关技术研究的不断进步,提出了多参数综合环境试验的概念。

本文设计了一套“温度-湿度-振动”多参数综合试验系统。该系统能够尽量真实、有效地模拟产品所处工况,及早发现产品瑕疵。试验系统主要技术指标如下:温度试验范围为-70~+150℃,温度变化率为1~15℃/min,温度波动度小于0.5℃/min,温度均匀性小于2℃/min,振动最大推力大于30 kN,振动频率为5~2 500 Hz。

从试验功能角度划分,系统主要由三个部分组成,分别为快速温变单元、湿热单元、冲击振动单元[2-3]。三个部分的有机组合,使各系统既可以根据需要独立运行,也可以组合运行,实现多参数综合试验。另外,为了保证试验能够安全、有效地进行,辅助单元包括空气循环单元和独立的安全保护单元。

辅助单元主要为保证试验正常进行而设置。空气循环单元采用风机强制空气流动,以保障综合试验系统工作室内温度和湿度均匀。通常,风速小于0.5 m/s。风机的安全、可靠运行对试验系统非常重要,需要重点考虑。试验箱工作室的温度需要根据试验要求,在-70~+150℃之间不断变化。在如此恶劣的环境中,普通风机难以长期、正常工作。

本设计采用磁耦离心风机作为空气循环单元的核心部件,将风机扇叶安装在工作室内,电机安装在工作室外部,通过磁耦方式带动扇叶旋转,并使用变频控制技术实现风速调节。另外,试验系统设置了独立的安全保护单元,以提高试验系统自身可靠性。环境试验周期一般较长。根据试验需要,一次试验可能持续数天或更长时间。在如此长的试验周期内,很难保证试验系统不出意外。试验系统如果出现温度失控或其他非正常状态,可能对试验对象和试验系统造成破坏性损伤。安全保护单元可以在试验温度发生异常或其他预设的意外出现时紧急切断电源,以保证被试对象和试验系统的安全[4]。以下详细介绍快速温变单元、湿热单元的设计与计算,以及冲击振动单元的选型及注意事项。

2 系统设计计算

2.1 快速温变单元

产品在储存、运输和使用过程中发生温度突变的情况非常普遍,比如从温暖的室内转换到寒冷的室外,或者安装在飞机外部的机载设备在起飞或降落过程中都经历着快速温度变化。快速温变单元是为了模拟温度快速变化而设计的,考验被试产品承受快速温度变化的能力。设计中,采用电加热管制热和压缩机制冷方式实现工作室温度快速升高或快速降低,并通过智能比 例、积 分、微 分 (proportion integration differentiation,PID)控制算法实现温度变化速率调节以及在固定温度点,恒定运行[5]。考虑到实际工作需要,所设计的工作室容积为1 m3,其宽、高、深均为1 m。

2.1.1 加热量计算

为了使工作室能够达到目标试验温度,设计采用铠装镍铬合金电加热器为工作室内部加热。工作室的热量消耗QRz由两部分组成:①工作室内部部件温度升高的热消耗Qa;②工作室与外界热交换的消耗Qb。

①工作室内部部件温度升高的耗热量Qa。

考虑到被试样品的试验条件,设计工作室的温度调节范围为 -70~ +150℃,温变速率为1~15℃/min,低温(-70℃)到高温(+150℃)极限温度变化最短时长约为 14.6 min(0.24 h)[6]。工作室内部消耗热量的部件有不锈钢内壁以及用于除湿的冷凝器(铜和铝)等。为了便于计算,将铜和铝的热消耗折算成等量钢的热消耗。经计算,工作室整体结构热消耗钢质量约为100 kg。此外,预设工作室内放置有50 kg的被试样品。当工作室内温度从-70℃升至+150℃时,由于升温时间较短,150 kg的负载并没有达到最高温度+150℃,所以存在负载滞后,取滞后系数为 0.7。

式中:m为质量,m=150 kg;C为比热容,304不锈钢的比热容为0.119 kJ/(kg·℃);Δt为传热温差,Δt=220℃;t为换热时间,t=0.24 h。

由式(1)可知,Qa≈13.3 kW(1 kW=860 kcal/h)。

②工作室与外界热交换的消耗Qb。

工作室温度范围为-70~+150℃,与外部自然环境有着巨大的温度差。为了减少热量损耗,工作室内采用厚度为1 mm的304不锈钢,外壁采用1 mm碳钢喷塑制成,中间为10 cm厚的泡沫保温层。

式中:K为传热系数,导热系数除以导热材料厚度即为传热系数。

不同温度下,材料的导热系数略有不同。(0~300)℃时,304不锈钢的导热系数约为16~18 W/(m·℃),碳钢的导热系数约为(52~42)W/(m·℃),保温泡沫的导热系数一般小于0.03 W/(m·℃)。由于三种材料的导热能力相差巨大,计算中忽略不锈钢和碳钢,仅保温泡沫参与运算。

F为传热面积,工作室长、宽、高的有效尺寸均为1 m,风道深度(空气循环单元)为0.3 m,则工作室的总深为 1.3 m,总表面积为 8.76 m2。

Δt为传热温差,Δt=150℃ -(-10℃)=160℃;按最大漏热量计算,环境温度为-10℃(试验系统正常工作最低气温),工作室温度为150℃。

由式(2)可知,Qb≈0.31 kW。

在极限工作情况下,工作室的总热消耗为QRz=Qa+Qb,所需总加热功率为13.61 kW。考虑到安全余量及结构消耗,本文设计采用20 kW加热管。

2.1.2 制冷量计算

设计中采用复叠式压缩机为工作室降温,工作室的冷量消耗QLz由三部分组成:①工作室内部部件温度降低的冷消耗Qm;②工作室与外界冷交换的冷消耗QN;③风机发热的冷消耗QF[7-9]。

①工作室内部部件温度降低的冷消耗Qm。

工作室的温度范围为-70~+150℃,采用压缩机为工作室提供低温环境。由于压缩的工作原理,当温度大于85℃时启动压缩机存在损坏风险,所以系统处于降温工作模式时,工作室内部温度变化范围是-70~+85℃,极限温差为155℃,设计温变速率为1~15℃/min,从高温(+85℃)降至低温(-70℃)最短时长约为10 min。在85~150℃温度段,不进行降温控制。

Qm的计算方法与Qa的计算方法相同,此处不进行详细描述。经计算,Qm为13.5 kW。

②工作室与外界冷交换的冷消耗QN。

当使用环境温度为40℃、工作室温度为-70℃时,内外温差有110℃。QN的计算方法与Qb的计算方法相同。经计算,工作室与外界冷交换的冷消耗量QN为0.21 kW。

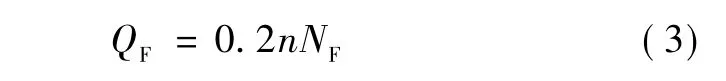

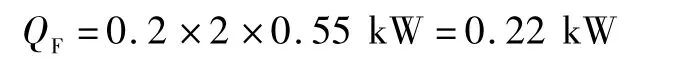

③风机发热的冷消耗QF。

设计中采用2台0.55 kW的磁耦离心风机强制空气流动。风机设置在工作室外部顶部,散热系数取0.2。

式中:n为风机台数;NF为风机功率。

在极限工作情况下,工作室的总热消耗QLz=Qm+QN+QF,所需总制冷功率为13.93 kW。

④制冷压缩机冷量计算。

根据工作室冷耗量的需要,系统选用德国谷轮D6DT-300X型复叠式压缩机为工作室制冷,压缩机采用R404A和R23作为冷媒。在压缩机蒸发温度为-75℃(系统设计最低温度为-70℃,压缩机最低蒸发温度与工作室最低温度差Δt=5℃)的工况下,计算制冷量。

R404A级的冷凝温度为50℃,蒸发温度为-26℃;R23级的冷凝温度为-21℃,蒸发温度为-75℃。查表得 D6DT-300X的理论排气量为127 m3/h。当R23的蒸发温度为-75℃时,压缩机的实际输气系数为0.3,经计算压缩机的实际排气量Vp为38.1 m3/h。根据R23的热力学性质表可知,在蒸发温度为 -75℃时,R23的饱和液体焓值 hy为-44.89 kJ/kg,- 70 ℃ 的饱和气体焓值 hq为190.28 kJ/kg,饱和气体的密度 ρ为 6.736 kg/m3。压缩机输出冷量QL为QL=ρVp(hq-hy)=60 354 kJ/h=16.77 kW(1 kJ=0.239 kcal,1 kW=860 kcal/h)。

D6DT-300X压缩机输出的制冷量为16.77 kW,制冷量大于工作室需要的冷功率13.93 kW,满足设计要求。

2.2 湿热单元

湿热环境是电工电子产品在使用过程中经常出现的一种气候环境[10]。湿热环境有可能使设备绝缘电阻变小、耐压强度变弱,从而造成安全隐患。因此,湿热试验能够有效验证电工电子产品在潮湿环境下使用的电气安全特性。根据GB/T 2423.4,对电工电子产品进行耐湿热环境试验时,湿热交变过程强调在试件表面产生凝露效应。采用过热蒸汽法加湿,能够有效产生凝露,模拟现实中的结露现象,以满足试验要求。

根据试验需求及技术水平限制,湿热试验湿度可控范围为20~98%RH,温度可控范围为25~80℃。

湿热试验范围如图2所示。图2中,阴影部分为湿热试验控制区域。在该区域进行试验,能够有效保证试验条件的稳定。

图2 湿热试验范围Fig.2 Damp heat test range

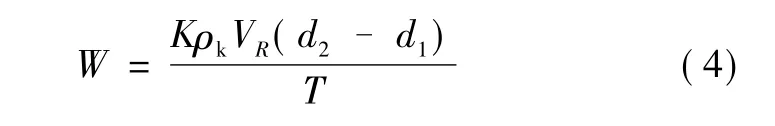

湿热试验涉及温度和湿度这2个技术指标。其中,湿度与大气压力有关。为了计算方便,设计中以标准大气压作为参考条件,根据工作室内温度和湿度极端情况进行加湿量计算。湿热试验时,需要处理的空气体积与工作室容积相同。多参数综合试验系统的工作室容积VR约为1 m3。假设工作室内初始温度t1=25℃,相对湿度 HR1=20%RH,绝对湿度 d1=4.62 g/m3。在T=1 h内,将工作室温度升高到 t2=80℃、湿度升高到 HR2=98%RH,则绝对湿度 d2=285.4 g/m3。单位时间加湿计算公式为:

式中:K 为安全系数,取 K=1.3;ρk为干空气密度,ρk=1.19 kg/m3。

由式(5)可知:W≈0.44 kg/h。

所以,设计时选用一台0.5 kg/h的电热式蒸汽加湿器,满足设计要求。

2.3 振动冲击单元

振动冲击环境在自然界几乎无处不在,对于工业产品因振动冲击而引起的故障比比皆是,如接触不良、继电器误动作、功能失效或性能超差。这种破坏往往不属于永久性破坏,一旦振动减小或停止,就能恢复正常工作。更严重的故障为工艺性破坏,如螺钉或连接件松动、脱焊,结构变形、裂纹、断裂等[11]。

表征振动冲击的参数主要有位移、加速度、频率等。为了准确控制表征振动的各参数,系统采用电磁激振的方式产生振动。设计中采用最大推力为31.36 kN的电磁振动台作为振动源。电磁振动台振动频率为5~2 500 Hz,最大加速度为980 m/s2,最大位移峰峰值为51 mm,可实现正弦扫频振动试验、定频振动试验、随机振动试验、复合振动试验。另外,电磁振动台也可以实现冲击试验,包括半正弦波冲击、前锋锯齿波冲击和后峰锯齿波冲击等。设计中,需要重点考虑温湿度工作室与振动台的连接,确保工作室的高低温受控;同时,也需要做好隔热措施,以防高温或低温干扰振动台动圈的正常工作。此外,在进行低温试验时,应注意振动台台面的冷凝效应。在低温状态下,振动台的台面会产生大量冷凝水。如果防护不好,可能造成振动台动圈短路,发生严重事故。

3 试验验证

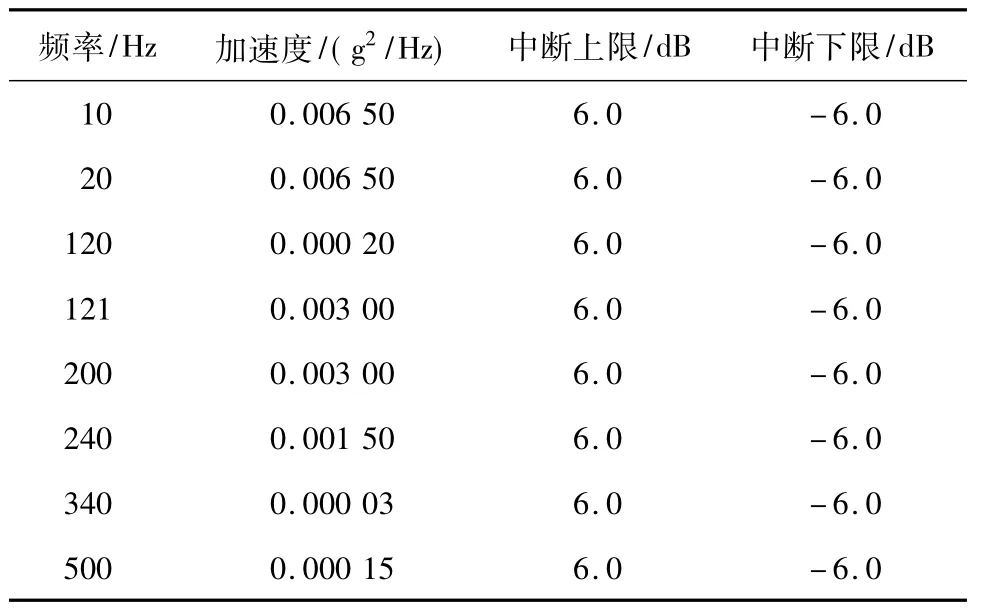

试验系统设计调试完成后,根据试验系统的技术参数,设计了测试条件,验证设计的正确性。验证模型为通过多参数综合试验系统模拟卡车在寒冷条件(-30℃)和炎热条件(60℃)下运行在高速公路的综合环境。试验从低温开始进行。将试验箱温度设置为-30~+60℃,温度转换速率为15℃/min。试验过程为:在-30℃、15℃、60℃这3个温度点分别运行5 h,在-30℃和60℃处,温度稳定后施加高速公路卡车纵向振动图谱,模拟汽车运行,振动时长为1 h。振动试验频谱如表1所示。

表1 振动试验频谱Tab.1 Vibration test spectrum

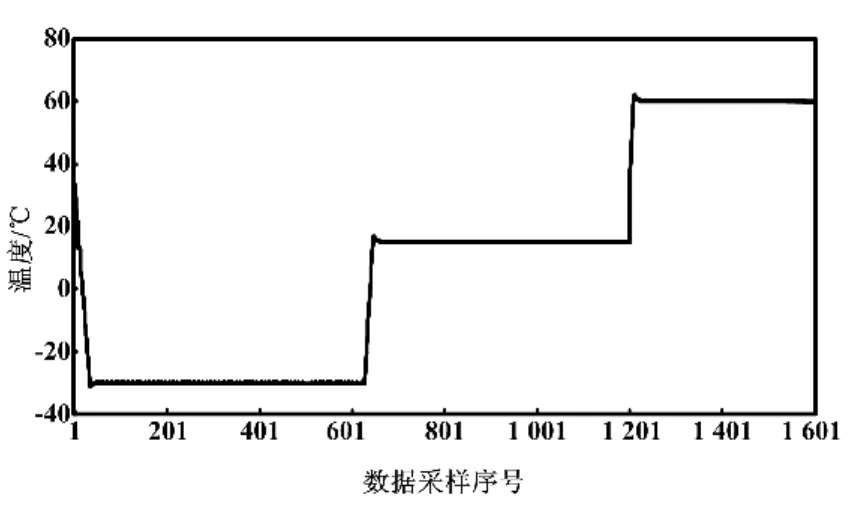

图3为快速温变试验实时温度曲线,数据采集周期为30 s/次。

图3 快速温变试验实时温度曲线Fig.3 Real-time temperature curve of rapid temperature changing test

测试结果表明,试验过程中温度变化速率为15.3℃/min,满足大于15℃/min设计要求;恒定点温度波动度为0.3℃,温度均匀性为±0.9℃,优于设计目标;振动试验运行平稳,能够按给定频率及加速度实现振动条件,振动过程自功率谱未出现超差中断现象;振动试验条件与温度试验条件配合良好,很好地模拟了设定试验环境,满足设计需求。

4 结束语

过去我国的工业产品给人的普遍感觉是质量较差,与国外进口产品相差较远。究其主要原因,是国外在环境试验方面的研究工作起步较早,其在设计阶段尽可能消除产品缺陷,使后期产品质量得到保障。近年来,国内产品在质量方面与进口产品相比,虽然有一定的差距,但差距已逐渐缩小。这与企业提高产品质量的意识密不可分。但是由于技术积累不足,国内企业为了提高产品质量而放大设计余量,往往造成浪费。多参数综合试验系统能够有效模拟产品生命周期所经历的环境,在设计阶段通过试验验证发现产品的缺陷,降低了产品后续使用过程中的失效概率,改善了产品质量。另外,通过使用多参数试验系统,可以避免盲目放大设计余量的情况,从而节约制造成本、提升产品竞争力。