压力传感器自动化批量校准及修正系统设计

袁雪松

(无锡市计量测试院,江苏 无锡 214101)

0 引言

压力传感器的测试是制造商履行对客户质量承诺的重要工序。由于测试成本占传感器总成本的30%,严重阻碍了传感器的大规模生产。降低测试成本的方法之一是提高测试速度,减少每个传感器件的测试时间。自动化批量校准及修正系统可在测试传感器的同时提高传感器性能指标,并实现批量、高效测试。在功能实现的基础上,其可靠性、重复性、稳定性完全符合生产企业、研发检测机构的技术规范。

目前,市场对压力传感器/变送器的要求越来越高,其应用范围越来越广,所要求的温度补偿范围也越来越大。如:汽车传感器大部分要求能适应-40~+125℃的工作温度,工业压力传感器要求的工作温度范围为-40~+80℃。而在传感器/变送器生产过程中,线性化和温度补偿工作将直接影响传感器/变送器的准确度和稳定性。传统的传感器测试方式为活塞装置对传感器/变送器进行量值传递,直接限制了一次校准的仪表数量。在长时间温度补偿的过程中,传统测试方式效率较低,无法满足量产需求。自动化批量校准及修正系统弥补了传统方案的缺点。

本文在各项数据及市场调研的基础上,以压力传感器的发展及需求为依据,开发、设计了压力传感器自动化批量校准及修正系统。

1 系统功能

压力传感器自动化批量校准及修正系统主要针对绝压型和表压型压力传感器,可实现传感器测试、数据写入、线性补偿修正等功能,是确保各类压力传感器量产的关键设备。压力传感器在出厂前必须进行线性化补偿与温度补偿,并把修正数据写入传感器芯片,使其在不同环境的使用过程中保持数据的精确度及稳定性。同时,考虑到现场生产厂家对产量的要求,需要进行批量校准和修正。因此,研发并生产该修正系统,对传感器生产厂家具有重要意义。本文设计的系统能提供压力、温度等激励源,具有A/D值数据采集、小信号切除、温度补偿/线性化数据计算处理、计算结果写入、数据存储、校准结果显示、生成校准报告等多种功能。

2 硬件部分设计

2.1 系统组成

该压力传感器自动化批量校准及修正系统主要由高低温交变湿热试验箱、压力校验仪、传感器烧录器、多路智能切换器、传感器转接盒、工控机、高精度电源、电气机柜等组成。系统框架如图1所示。

图1 系统框架图Fig.1 System framework

工控机发送控制信号,以控制压力校验仪和高低温交变试验箱工作。压力传感器感应外界环境的变化,内部产生特有的A/D信号。工控机通过传感器烧录器读取多个传感器的A/D信号,并在其内部的寄存器开辟寄存地址,以存储各路传感器的信号。各阶段的A/D信号经统一计算,得出的结果再通过传感器烧录器分别写入各个被校准传感器,并进行验证和保存。

2.2 标准压力源和模拟环境设备

压力校验仪和高低温交变湿热试验箱是压力传感器测试的外界环境设备。压力校验仪控制输出稳定的压力,高低温交变湿热试验箱提供温度。压力校验仪的参数指标为:压力范围为可选,控压方式为全自动;控压精度为0.01级。高低温交变试验箱温度范围为-40~ +150 ℃,温度误差为 ±2 ℃[1-2]。

2.3 机械结构与整体布局

整套系统由工控机箱、电源箱、智能切换板和传感器烧录器组成。因为压力校验仪、温控箱、智能高精度电源均采用自动控制,故所有部分都要与工控机相接,接口形式为RS-232串口和TCP/IP网络接口。

由于传感器供电电压并非唯一的,所以选用智能可调高精度电源。其可以通过工控机发出指令,自动输出高精度恒压电源;也可以在多路传感器并联供电的过程中,自动检测并调节并联终端电压,使并联的终端电压达到传感器的标准供电电压。

系统设计为20路同时校准,理论上可无限扩容,但实际应用中,应考虑气密性、连接便捷性等因素。定义该系统最大支持320路同时校准,多路连接需设计对应的传感器连接器。本文针对汽车传感器以及工业压力变送器,设计了2套不同应用的传感器连接器。该设计安装方便、可靠性高、气密性能优。传感器连接如图2所示。

2.4 配套此系统的切换器设计

单HART最多能串联15台HART压力传感器。如需同时对更多的压力传感器进行校准,就必须突破HART本身的限制。因此,设计了HART切换器[3]。

传统微机电系统(micro-electro-mechanical system,MEMS)芯片均为一对一校准。如要实现多路同时校准,需在计算机的寄存器中开辟多路寄存地址,并同时得到硬件电路的支持。对此,设计了MEMS设备切换器。

3 软件部分

压力传感器自动批量校准及修正系统软件[4]主要包括主界面、设备通信页面、参数设置页面、工作监控页面、数据后处理模块和生成报表模块,实现了压力传感器线性化校准、压力传感器温度补偿校准修正、MEMS传感器校准和自动输出报表等功能。以上各页面/模块的设计与实现基于C++语言,采用模块化的结构,便于维护、升级和扩展,且具有友好的人机交互界面。

3.1 线性化校准及修正模块

压力传感器的线性化校准及修正流程如图3所示。

图3 线性化校准及修正流程图Fig.3 Flowchart of linearization calibration and correction

按照传感器的线性化校准需求,在常温状态下设置压力、电源供给、线性化点等条件后,单击“开始”。系统自动对传感器进行压力激励,并在激励稳定后,采集传感器返回的A/D信号;经过计算机计算,把得到的线性化结果依次写入被校准传感器。

3.2 温度补偿校准及修正模块

压力传感器温度补偿校准及修正流程如图4所示。

图4 温度补偿校准修及修正流程图Fig.4 Flowchart of temperature compensation calibration and correction

按照传感器的温度补偿校准需求,设置压力、温度、电源供给、温度补偿点等条件后,单击“开始”。系统自动对传感器进行压力和温度激励,并在激励稳定后,采集传感器的返回的A/D信号;经过计算机计算,把得到的温度补偿结果依次写入被校准传感器[5]。

3.3 MEMS传感器校准及修正模块

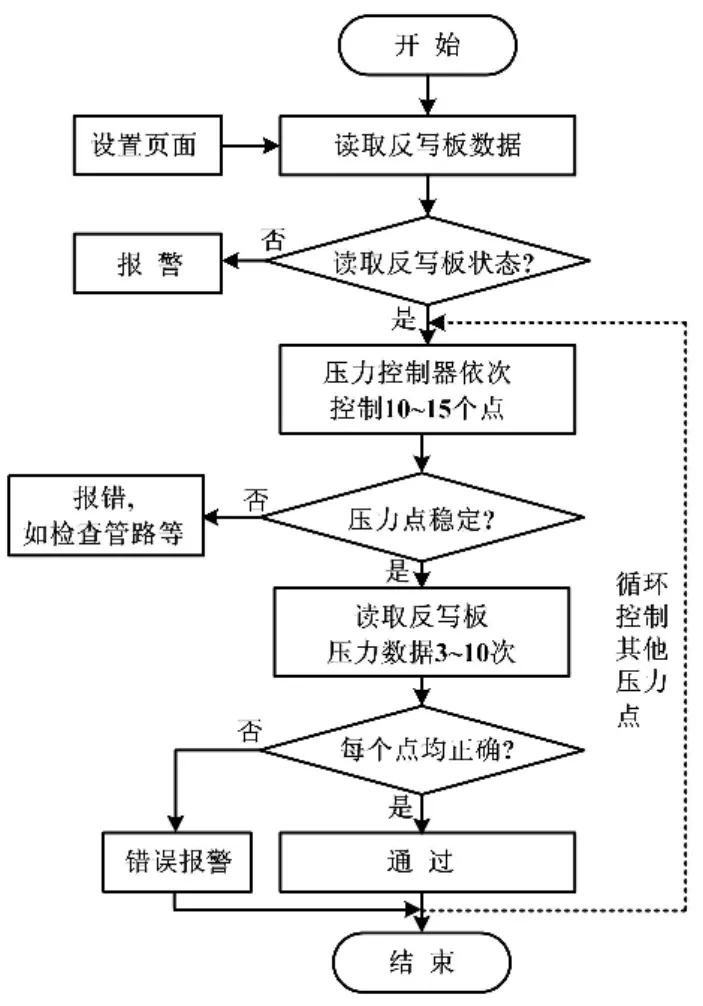

MEMS传感器校准及修正流程如图5所示。

图5 MEMS传感器校准及修正流程图Fig.5 Flowchart of MEMS sensor calibration and correction

按照MEMS传感器的校准要求,设置压力条件、温度条件、电源供给条件,单击“开始”。系统自动对传感器进行压力和温度激励,并在激励稳定后,采集传感器返回的毫伏信号;经过计算机计算,把得到的校准结果依次写入被校准传感器[6]。

3.4 报表模块

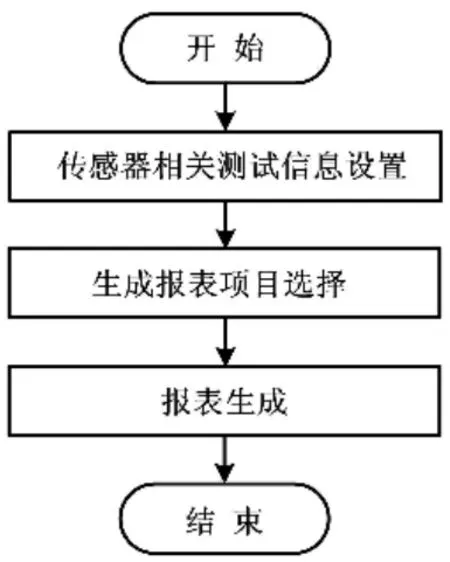

报表模块流程如图6所示。

图6 报表模块流程图Fig.6 Flowchart for reports module

按照一定的模板,对传感器的测试结果[7]、所测试的各参数指标进行选择性的记录,生成相应的word版测试报告、静态特性测试报告[8]、温度特性测试报告和全部特性的测试报告[9]。同时,报告中记录了传感器型号、测试员、测试时间、测试地点和室温等基本信息。

4 结束语

压力传感器自动化批量校准及修正系统实现了传感器校准的自动化,具有高精度、高可靠性的特点。该系统以产业化为基础,对传感器的大规模、低成本、可靠性生产起到关键作用;同时,该设计也会带动自动化校准系统本身的推广与应用。