紧临地铁深基坑施工技术

管天飞

(1.同济大学,上海 200092;2.杭州余杭交通建设有限公司,浙江 杭州 311199)

1 工程概况

1.1 基坑概况

项目位于市区繁华地段,轨道交通隧道横穿基坑,基坑距轨道交通隧道约10m,基坑边线平行地铁延长距离95m。本工程基坑面积约为5000m2,南北向长约82m,东西向长约40m~78m,基坑开挖深度为14.75m~17.05m。

1.2 基坑周边环境

周边建筑物众多,交通繁忙。基地东侧紧邻商业广场;基地南侧为规划道路;基地西侧主要为30层建;基地北侧紧邻20层建筑。场地周围道路分布众多给水、电力、燃气等市政管线。

本地区年平均地下水埋深为地面下0.5~0.7m,低地下水埋深为地面下1.5m,第⑦2层承压水埋深约为5.05~6.83m,本工程无突涌影响。

2 基坑围护设计方案

2.1 围护体系及加固

为减小基坑大面积卸载对轨道交通的影响及施工场地的策划,经综合考虑,将整个基坑分为3个坑[1]。根据地质条件及对轨道交通的保护,围护结构采用地下连续墙,地下连续墙厚度为0.8m及1.0m,深度为30m、32m及35m。坑外侧地下连续墙采用三轴水泥搅拌桩槽壁加固,临近地铁的II区及III区采用三轴水泥搅拌桩满堂抽条加固,I区深坑部位采用三重管高压旋喷桩及三轴水泥搅拌桩加固。

2.2 支撑体系

本工程基坑均采用明挖顺作法施工。I区竖向设置3道钢筋混凝土撑,II区及III区各设置1道钢筋混凝土撑及3道钢管撑(带自动轴力补偿系[2])。

2.3 坑内土体加固

为控制土方开挖过程中的基坑变形,故对坑底土进行土体加固。对地下连续墙(外墙靠近地铁部分)两侧采用Φ850@600三轴搅拌桩槽壁加固,地下连续墙(外墙远离地铁部分)两侧采用Φ700三轴搅拌桩槽壁加固;II区及III区采用Φ850@600三轴搅拌桩抽条加固;I区采用Φ850@600三轴搅拌桩裙边加固,局部深坑采用Φ1200@800三重管高压旋喷桩加固。

3 基坑施工技术

3.1 地下连续墙施工

本工程采用0.8m及1m厚地下连续墙作为围护体。在成槽过程中,根据现场试验优化护壁泥浆配比等泥浆指标及泥浆废弃更新指标,采用优质钠基泥浆。在施工前对槽壁稳定性[3]进行验算。

①0~30m槽壁稳定性验算。

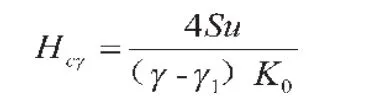

泥浆对槽壁的支撑可借助于楔形土体滑动的假定所分析的结果进行计算。假定槽壁上部无荷载,且槽壁面垂直,其临界稳定槽深按梅耶霍夫(G.G.Meyerhof)经验公式计算:

槽壁土层容重γ=19.4kN/m3,泥浆比重为1.1,粘土固结不排水抗剪强度:Su=143kPa,安全系数取1.5。H=62.17m>30m。

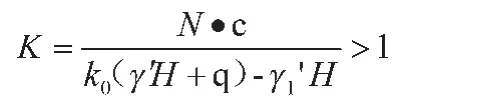

在有地面和构筑物荷载的土层内成槽,其开槽抗坍塌安全系数K可按下式计算。

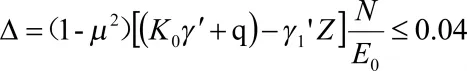

开槽壁面横向容许变形Δ(m)为:

式中:k0——静止土压力系数,取k0=0.5;

γ'γ1'——分别为土和泥浆的浮容重(kN/m3);

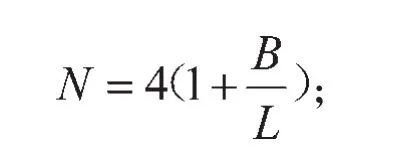

N——条形深基础的承载力系数,对于矩形沟槽

c——粘性土不排水抗剪强度(kN/m2);

μ——土的泊松比;

Z——所考虑土层的深度;

E0——土的压缩模量(kN/m2)。

地下连续墙槽段壁长 L=6m,宽 B=1.0m,深H=30m,C=35kN/m2,q=0,γ’=19.4-6.4=13kN/m3,γ1’=11-6.4=4.6kN/m3,μ=0.5,E0=6.4MPa。

代入公式得:N=4(1+1/6.1)=4.66K=4.66×35/{0.5(13×30+0)-4.6×30}>1,故安全。

槽段壁面在30m深处的横向变形:

△=(1-0.52)[(0.5×13×30+0)-4.6×30]× (4.79/

0.0064 )=0.032<0.04m。满足要求。

②30~35m(⑤3-2层粉质黏土)槽壁稳定性验算。

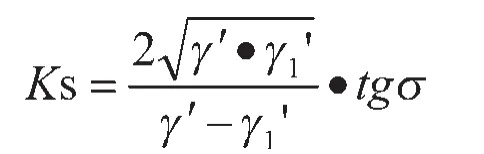

在粘土层的成槽,槽壁稳定可按下式计算;

式中:Ks——在⑤3-2层粉砂土层中成槽(有地下水位时),槽壁稳定的安全系数,应使Ks>1.0;

γ——土的密度(kN/m3);

γ1——泥浆的密度(kN/m3);

σ——槽壁倾角(°)。

根据地质报告,γ’=18.8kN/m3,泥浆密度取11.0kN/m3,槽壁倾角 σ=90°;KS=1.17>1.0,槽壁稳定。

3.2 搅拌桩施工

在邻地铁设施侧的三轴水泥土搅拌桩地墙槽壁加固施工前应进行非原位试验,试验不少于3组,并在距离三轴搅拌桩试验桩6m位置处布设土体测斜管,测点数量及深度与三轴水泥土搅拌桩组数及桩长相对应。通过试验了解三轴水泥土搅拌桩在不同施工参数下对邻近土体的影响,并通过试验优化施工参数,以减少三轴水泥土搅拌桩成桩施工的挤土影响。根据试验数据,调整相应施工参数,工艺参数见下表。

施工区域 水灰比 施工速度 单桩水泥掺量 施工步骤槽壁加固内排 1.2~1.5下沉<0.5m/min,提升<1.0m/min通过试桩确定且>20%以上外排 ≤1.2 下沉≤0.3m/min,提升≤0.5m/min通过试桩确定且>20%以上预搅喷浆下沉,喷浆搅拌提升坑内加固 1.2~1.5下沉<0.5m/min,提升<1.0m/min>20%以上(加固体至地面10%水泥补强)

投入2套三轴搅拌桩机负责三轴搅拌桩加固施工,先施工槽壁加固,后施工抽条加固,最后施工裙边加固。

3.3 三重管高压旋喷桩施工

桩体直径不小于1200mm,桩体搭接不得小于400mm。高压旋喷桩提升速度不大于10cm/min。三重管高压旋喷桩采用42.5级的普通硅酸盐水泥,水灰比≤1.0,加固体单桩水泥含量大于25%以上。基坑开挖前,高压旋喷桩坑内加固体按照国家及地方规范规程进行强度检测,检测方法可采用钻芯取样法。28d龄期的无侧限抗压强度应≥1.2MPa,检测数量应占加固体总数的1%。

3.4 降水施工

拟建场地勘探深度内地下水类型有浅部土层中的潜水和深部土层中的承压水(第⑦2层及⑨层)。

潜水:详勘期间测得钻孔中地下水稳定水位埋深约1.05~1.30m。

微承压水(第⑤3-2层):第⑤3-2层粉质粘土夹粘质粉土,土性不均匀,其中粉质粘土渗透性较弱,但其所夹的粘质粉土却有一定渗透性。微承压水水头低于潜水水位,埋深呈年周期性变化,水位埋深约为3.0~11.0m。

承压水:本场地承压水赋存于第⑦2-1层粉砂夹粉质粘土、⑦2-2层粉砂、⑨1层粉砂及⑨2层砾砂中,上述第⑦2层承压含水层与下伏的第⑨层承压含水层相互连通,含水量相当丰富。勘察期间,⑤3-2层微承压水水位埋深约为5.05m,第⑦2层承压水水位埋深约5.05~6.83m。

3.5 分坑施工

考虑到施工过程中减小对轨道交通的影响,故I区先进行开挖施工,待I区地下结构完成后再开始开挖II区,待II区底板浇筑完成后并达到强度后再开挖III区。

3.6 水平支撑施工

考虑到对轨道交通线的保护,本项目I区采用3道钢筋混凝土支撑,II、III区采用1道钢筋混凝土支撑+3道钢管撑(带自动轴力补偿系统),对撑结合角撑的形式布置。

钢支撑预加轴力初始值分别为1600kN、1800kN、1800kN。Ⅱ区每道钢支撑对撑11根;Ⅲ区每道钢支撑对撑14根,共需要轴力自动补偿系统75套。与传统钢支撑相比,钢支撑轴力自动补偿系统可以有效控制围护结构的最大变形及最大变化速率,在正常情况下,可将地下三层围护结构最大累计变形值控制在10mm左右。

3.7 土方开挖施工

Ⅰ区土方开挖,总原则是“分层分块、留土护壁、限时对称开挖”[4],第一层土采用大开挖,对应第二~三道支撑的第二~三层土方采用分块的方式挖至相应的支撑底标高,先施工中部的对撑,再分块依次开挖基坑周边土方,每块土方开挖后及时浇筑支撑,完成与先施工的支撑的对接受力,确保基坑周边每一开挖区域的支撑在土方开挖后24h之内形成。最后一层土方距离地铁较近处留15m土方,最后开挖。从分块开挖到垫层浇筑完毕控制在18h内。第二层土方开挖至底板完成时间为57d。

Ⅱ、Ⅲ区为长条形基坑,离开运营中的地铁隧道仅9m,此基坑开挖流程安排最为关键,为严格控制变形、位移,基坑开挖时,采用抽条开挖方式,遵循“分层、分段、留土护壁、对称、限时”的原则。每步开挖所暴露的地下墙体宽度宜控制在25m,单段土体的长度应控制在3m左右。土方开挖施工应充分利用土体“时空效应”,钢支撑掏槽开挖并安装支撑。邻地铁的分区设300厚垫层,垫层内设置H300×300×10×20型钢。II区及III区第二层土方开挖至底板完成时间均控制在30d。

3.8 基坑信息化施工的监测

本工程对地铁保护要求高,故需要在基坑施工过程中对相关项目进行实时监测,监测内容如下。

①基坑围护结构体系监测:围护墙体深层侧向位移;坑外土体深层侧向位移;围护墙顶垂直位移及水平位移监测;地墙内力监测;支撑的应力应变测试;坑外地下水位监测。

②周边环境监测:地下管线垂直位移、水平位移监测;附近建筑物垂直位移监测;场外地表沉降剖面监测。

4 结 语

本项目在可靠的基坑围护设计和严格的规范施工下,轨道交通、周边道路及管线的变形均控制在允许范围内,确保了紧临运营中的轨道交通环境下施工的工期、质量及安全,为今后类似基坑的施工提供了经验借鉴。