全球光刻机发展概况以及光刻机装备国产化

张 霞,刘宏波,顾 文,周细应,于治水

(上海工程技术大学 材料工程学院,上海 201620)

光刻机,被誉为人类20世纪的发明奇迹之一,是集成电路产业皇冠上的明珠,研发的技术门槛和资金门槛非常高。

光刻机是一种夸张类型的单反相机,将该层次光掩膜版上的事实图形缩小几百万倍,并实际制造出来。最核心的是镜头,这个不是一般的镜头,可以达到高2 m、直径1 m,甚至更大。光刻机是集成电路制造中最庞大、最精密复杂、难度最大、价格最昂贵的设备。光刻机就是将光掩膜版上的设计好的集成电路图形(宏观)通过光线的曝光印制到硅衬底的光感材料(微观)上,实现图形转移。

这一系列的光刻工艺过程在芯片生产过程中需要重复25次左右。整个流程决定了半导体线路纳米级的加工精度,对于功率以及光源的要求也十分复杂,对光刻机的技术要求十分苛刻,对误差和稳定性的要求极高,相关部件需要集成材料、光学、机电等领域最尖端的技术。因而光刻机的分辨率、精度也成为其性能的评价指数,直接影响到芯片的工艺精度以及芯片功耗、性能水平[1]。

1 光刻原理

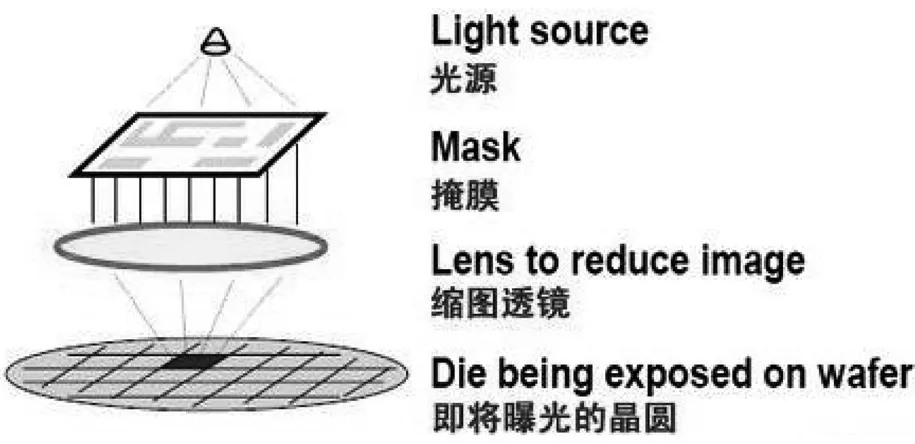

光刻(lithography)设备是一种投影曝光系统,由紫外光源、光学镜片、对准系统等部件组装而成。在半导体制作过程中,光刻设备会投射光束,穿过印着图案的光掩膜版及光学镜片,将线路图曝光在带有光感涂层的硅晶圆上,如图1所示。通过蚀刻曝光或未受曝光的部份来形成沟槽,然后再进行沉积、蚀刻、掺杂,架构出不同材质的线路[2]。此工艺过程被一再重复,将数十亿计的MOSFET或其他晶体管建构在硅晶圆上,形成一般所称的集成电路。

图1 光刻原理

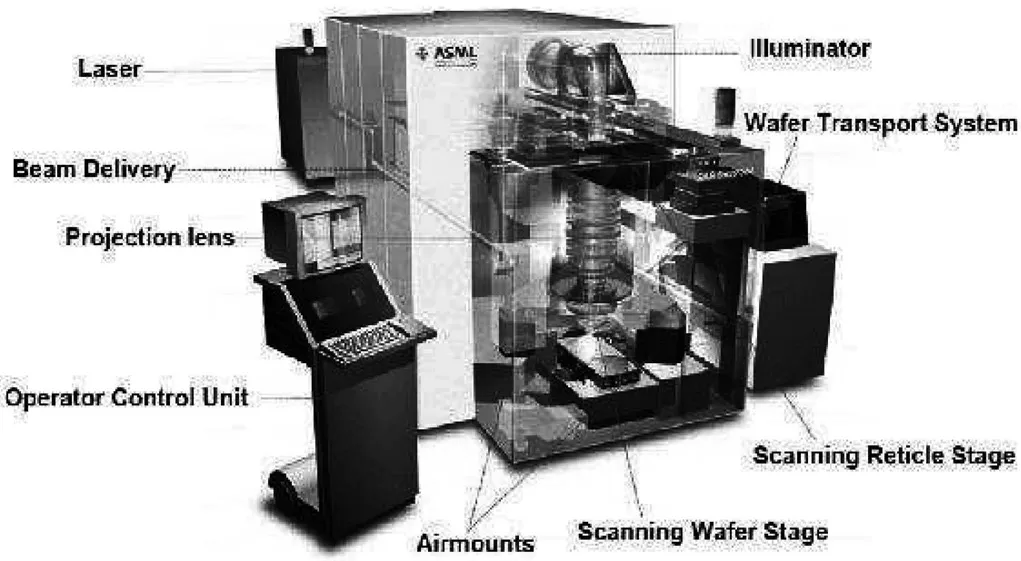

半导体制程越先进,光刻设备便需要越精密复杂,包括高频率的激光光源、光掩模的对位精度、设备稳定度等,集合了许多领域的最尖端技术。图2是一张ASML的双工作台Twinscan光刻机介绍,各模块的作用如图2所示。

图2 光刻机结构

激光器(Laser):也就是光源的发源地,光刻机核心设备之一。

束流输送(Beam Delivery):设置光束为圆型、环型等不同形状,不同的光。

束状态有不同的光学特性。矫正光束入射方向,让激光束尽量平行。

物镜(Projection Lens):物镜用来补偿光学误差,并将线路图等比例缩小。

操作控制单元(Operate Control Unit):操作控制设备的运行控制电脑面板。

光源(Illuminator):是光刻的利刃。光源的要求:有适当的波长(波长越短,曝光的特征尺寸就越小),同时有足够的能量,并且均匀地分布在曝光区。紫外光源的高压弧光灯(高压汞灯)的g线(436 nm)或i线(365 nm);准分子激光(Excimer laser)光源,比如KrF(248 nm)、ArF(193 nm)和 F2(157 nm)。

硅片传输系统(Wafer Transport System,WTS):用硅晶制成的圆片。硅片有多种尺寸,圆片尺寸越大,产率越高。曝光的特征尺寸越小,产率越高。

扫描刻线阶段(Scanning Reticle Stage):整个扫描曝光过程中由于硅片台存在急剧的加速阶段及减速阶段,且加速度和减速度a大小一般会达到1~4 g(g代表重力加速度),因此会对步进扫描光刻机造成扰动。由于硅片台和掩模台的运动精度、同步精度等要求,必须对步进扫描光刻机受到的扰动进行有效抑制和补偿,以提高硅片上形成图形的精度。

扫描硅片阶段(Scanning Wafer Stage,SWS):硅片是圆的,需要在硅片上剪一个缺口来确认硅片的坐标系,根据缺口的形状不同分为两种,分别叫 flat,notch。

隔震器(Airmounts):将工作台与外部环境隔离,保持水平,减少外界振动干扰,并维持稳定的温度、压力。

2 全球光刻机发展概况

目前业界有5家公司,分别是荷兰的ASML、日本的Nikon、日本的canon、美国的ultratech以及我国的SMEE。

阿斯麦(Advanced Semiconductor Materials Lithography,ASML)1971年脱胎于飞利浦光刻设备研发小组,1973年成功推出新型光刻设备。早期的发展惨溃,几乎陷入破产境界。一是因为技术落后,飞利浦公司先前研发的技术在漫长的等待中已经过时,远不能满足客户要求;二是市场已经饱和,竞争非常激烈,强手如林,日本的Nikon,Canon,Hitachi,美国的GCA,SVG,Ultratch,ASET,Perkin-Elmer,Eaton,民主德国的Zeiss等相继推出了自己的光刻机产品;三是资金严重匮乏。

但是ASML杀出重围,并成长为光刻机领域的绝对龙头,全球市占率达到近70%,垄断高端EUV(深紫外)光刻机市场。观其成长之路,可谓一段产业传奇。1995年上市,充裕的资金让公司发展提速;2000年推出Twinscan双工件台光刻机(见图2),一举奠定霸主地位;进入EUV时代,得到大客户支持,更是一骑绝尘。可以说ASML的龙头之路既与产业大环境密切相关,也是其自身重视研发,对研究创新始终采取开放态度的必然结果。

随着芯片尺寸不断缩小,EUV设备未形成行业刚需,目前全球一线的逻辑晶圆与存储晶圆厂商,均采购ASML的Twinscan机型,其中英特尔、三星、台积电三大巨头,纷纷入股ASML,以谋求其高端光刻设备共同开发与优先采购权。

ASML的研究团队与供应商及全球顶尖的科研机构、大学建立广泛的合作,采用开放式创新模式,大家在利己最擅长的尖端技术领域进行创新,分享专利成果和研发风险,合作伙伴也可以将这些技术用于其他领域。并且鼓励供应商在制造过程中提出改进意见,具有极高的效率和灵活性。

3 光刻机装备国产化的发展之路

我国光刻机设备的研制起步也不晚。从20世纪70年代开始就先后有清华大学精密仪器系、中科学院光电技术研究所、中电科45所投入研制。

2002年国家在上海组建上海微电子装备有限公司承担“十五”光刻机攻关项目时,中电科45所将从事分步投影光刻机研发任务的团队整体迁至上海参与其中。目前,我国从事集成电路前道制造用光刻机的生产厂商只有上海微电子装备(集团)股份有限公司(SMEE)和中国电科(CETC)旗下的电科装备。

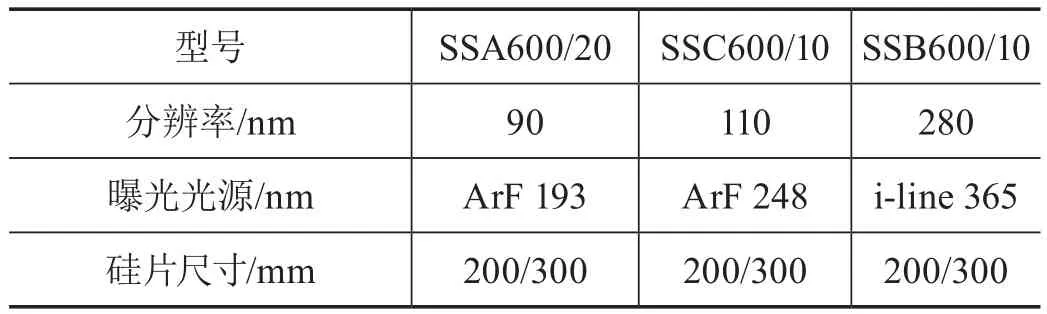

上海微电子装备(集团)股份有限公司(SMEE)是国内技术最领先的光刻机研制生产单位,目前已量产的光刻机有3款(见表1),其中性能最好的是90 nm光刻机。2016年国内首台前道i线扫描光刻机交付用户。2017年4月公司承担的国家02重大科技专项任务“浸没光刻机关键技术预研项目”通过了国家正式验收;2017年10月公司承担的02重大科技专项“90 nm光刻机样机研制”任务通过了02专项实施管理办公室组织的专家组现场测试。

表1 SMEE量产的3款光刻机

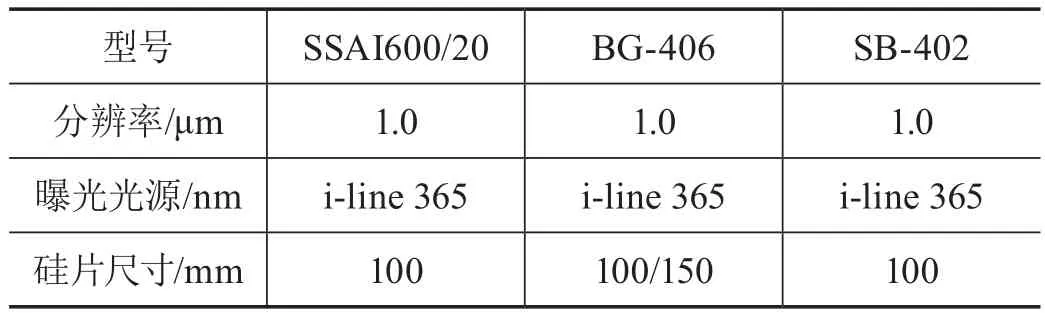

CETC的装备光刻机是依托原来中电科45所的技术,45所从“六五”开始一直从事光刻机的研制开发工作,先后完成我国“六五”“八五”“九五”期间的1.5 μm,0.8 μm,0.5 μm光刻机的研制任务。2002年分步投影光刻机研发团队迁至上海后,目前公司主要研制生产用于100/150 mm中小规模集成电路、二极管、三极管、电力电子器件、MEMS和其他半导体器件制造工艺的单/双面接触接近式光刻机产品(见表2)。

表2 CETC开发的单/双面接触接近式光刻机产品

4 结语

SMEE的光刻机、电科装备的化学机械抛光(Chemical Mechanical Polishing,CMP)设备、北方华创的刻蚀机和CVD、盛美的清洗设备、中微的刻蚀机等都是非常有竞争力的,很多产品已经走出国门,或者与国外装备同步验证[3]。

客观地讲,这些都是最近几年中国半导体装备产业的亮点。当然这些成绩也只是国产装备的初步发展,要真正做到国产高端装备全面进入市场还有很长的路要走。

第一,装备与工艺的结合问题,一直是制约国产装备进入大生产线的主要瓶颈之一。国际半导体装备厂商,特别是关键的、与工艺密切相关的前道设备厂商在工艺研发上投入巨大,一般都建有相应的工艺研发生产线。而目前国内半导体装备厂商还没有建立自己的工艺研发生产线。工艺固化到装备中,我们还有不小的距离。

第二,坚持自主研发,从零部件入手,掌控核心技术。国家重大专项对半导体设备与工艺的重视,对国产装备业来说是莫大的发展机会。我国不仅要支持关键装备的研发生产,也要支持相关重要零部件厂商。

第三,协同创新,成果共享。目前半导体装备越来越复杂,一家公司独自承担所有零部件的开发确实不易。我们应该利用整个国家、甚至于全球的资源来共同完成。

发展装备业,要采取产业链、创新链、金融链有效协同的新模式,专项与重点区域产业发展规划协同布局,主动引导地方和社会的产业投资跟进支持,有效推动专项成果产业化,扶植企业做大做强,形成产业规模,提高整体产业实力。

希望有更多的社会资本能投入中国半导体装备业中,半导体装备的国产化远比芯片国产化有意义。