云峰水电站过筏坝段起重机检测及改造

刘 浩,李昱蓉,李一馥,谢振锋

(1.中水东北勘测设计研究有限责任公司,吉林长春130021;2.南京农业大学工学院,江苏南京210031)

1 过筏起重机现状

云峰水电站1号、3号过筏起重机投产使用,迄今已运行55年以上。现场观测发现3号起重机由于磨损腐蚀严重、保养不良、年久失修已经报废。1982年增补1台吉林水工机械厂生产的2号起重机,至今也已运行近35年。1号机的起重臂及支臂的主要支撑杆件已经发生了较为明显的屈曲和变形,1号机的回转传动齿轮出现严重的损坏,轨道面出现严重的锈蚀磨损和损坏,表明1号起重机已经不满足其安全使用要求。

起重机的多数电气设备使用年限超过30年,设备老化、落后严重,维修困难,逐渐暴露出很多不适应工程安全运行的问题,电气零件多数已属于落后淘汰产品,电源开关等多处金属裸露,存在不同程度的安全隐患。起重机的高压配电装置、电气控制系统均设置在操作室中,但是未见单独的接地装置。上述问题均不符合《水利水电劳动与工业卫生设计规范》中的相关规定。

另外,减速器、电动机、制动器等零部件已属落后淘汰产品,多年前国内已不生产,检修及维护极不方便。目前,对一些损坏的零部件采用土办法维持使用,存在较大安全隐患。司机室设在启闭室内,碍于启闭室的高程和所处大坝的位置,操作人员在操作门机时无法看清坝面、库区及左右的情况,存在调度指挥和操作盲区,多次造成门机与附近水工建筑物碰撞,不仅存在安全问题,一定程度上也降低工作效率。

2 过筏坝段平台金属结构现状

2.1 外观状态

云峰过筏坝段共有24支起重机轨道支撑梁,经外观检查,起重机轨道及支撑梁存在年久失修、防腐涂层失效、锈蚀严重、变形位移超过规范要求、固定支撑断裂、支撑梁上留存杂物、轨道损伤断裂、运行异响的现象,24支门机轨道支撑梁整体状况较差,存在安全隐患,主要外观缺陷:轨道轨面开裂破损,轨道支撑梁错位,轨道腹板开裂,轨道支撑梁侧向支撑断裂等。

2.2 防腐层状态

对24支起重机轨道支撑梁涂层厚度做了检测,起重机轨道支撑钢梁均年久失修,防腐层失效,构件锈蚀剥落,锈蚀严重,最大锈蚀坑超过3 mm,90%以上构件表面锈蚀。防腐涂层厚度均不满足SL105-2007《水工金属结构防腐规范》标准的要求。

2.3 焊缝状态

对起重机轨道支撑梁的一、二类焊缝进行了超声波检测,主要检测部位为翼板和腹板对接焊缝。焊缝超声波抽检结果表明:按照GB 11345-1989《钢焊缝手工超声波探伤方法及探伤质量分级》评判,所抽检的24支门机轨道支撑梁翼板对接焊缝均存在未焊透、未熔合等严重超标缺陷,所抽检的腹板对接焊缝未发现有超标缺陷存在。

2.4 轨道支撑梁结构应力

受现场工况和检测条件限制,现场检测只对部分门机轨道支撑梁进行结构应力检测,加载重量约为设计载荷的1/3(10 t)。结构应力检测采用传统的电测方法,通过粘贴在受力构件上的电阻应变计获取信号,利用导线传递,实现远距离测量。

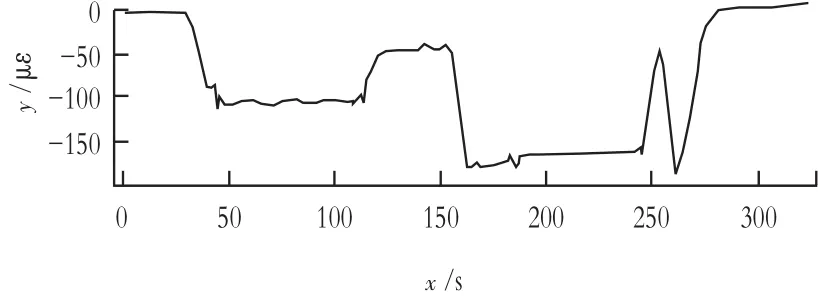

门机驶离测试轨道支撑梁,在空载状态下无线应变仪调零,起重支臂位于过筏坝段下游侧垂直位置,门机约挂载10 t载荷;门机在开始采集数据后驶上测试支撑梁至最大应力部位停止,保持30 s后,通过驶离测试支撑梁,无线应变仪采集此过程应变曲线。根据现场工况,检测进行3次,3次检测的数据重现性较好,其中一次过程曲线如图1,2所示。

图1 7号上游侧门机轨道支撑梁应力测试曲线

图2 7号下游侧门机轨道支撑梁应力测试曲线

由测量结果可知,门机轨道支撑梁在约10 t的载荷下,最大工作应力为45.7 MPa,小于其材料许用应力136.8 MPa,强度满足要求。

利用ANSYS有限元软件计算,30 t载荷下轨道支撑梁的应力,计算结果如图3,4所示。

图3 门机轨道支撑梁加载30t位移图

图4 门机轨道支撑梁加载30t应力图

经有限元分析计算,在30 t载荷下门机轨道支撑梁主要结构件应力最大值为47.11 MPa,其应力值小于Q235材料的许用应力136.8 MPa,主要构件的最大变形值2.63 mm,小于其许用刚度值。

3 过筏起重机设计

通过对云峰水电站过筏坝段起重机及轨道支撑梁的检测,因该工程已运行超过50年,且构件年久失修,所检构件存在防腐涂层失效、局部钢材裂纹、钢轨破损断裂、固定螺栓松动脱落、焊缝超标缺陷、构件固定支撑连接断裂、沉降位移和变形超标等严重缺陷,过筏起重机运行过程中振动和异响严重。存在较大安全隐患,已不满足正常使用要求。因此,重新对过筏起重机及其支撑进行设计制造。

3.1 金属结构部分

起重机的金属结构部分主要由以下几部分构成:

1)门架:由底梁、纵梁、斜梁、斜撑以及中心架采用螺栓联接组成的门形钢架,上平台为7 m正方形,放置直径为7 m针齿回转盘,在中心架上放置回转中心轴,底梁与走行台车相连接。

2)竖塔:由立架、斜拉组成,竖塔顶部装有滑轮组,立架下部与机台连接处有φ100的安装孔,作为安装竖塔时的铰接支撑点,斜拉下端与配重箱立板相连接,构成三角形钢架,各部位均采用螺栓连接。

3)起重臂:共分成4节,各节均用螺栓连接,头部有一组拉杆组成的变幅滑轮组及平衡滑轮,起重臂顶部设有3个起重滑轮,起重臂根部设有轴承并与φ100轴铰接,起重臂一侧设有走台,便于检修和维护滑轮组。

4)机台:由前、后主体和两侧前后机翼组成,并采用螺栓连接。机台下面装有4个回转台车,支撑在门架的回转盘轨道上,围绕回转中心轴滚动,上部回转部分均装于机台上。

5)机械室:由多块钢板及型钢由螺栓连接组成刚性框架,在机械室尾部设有配重箱,操作室较原位置提高至机械室房顶以上的起重臂右侧,四面设玻璃窗,提高司机操作视野,机械室门侧设有走台。

3.2 机械设备部分

起重机主要有起重、变幅、回转、走行四个动作,并分别由单独的传动机构实现。

1)起重机构:固定式卷扬启闭机,包括基座、电动机、减速箱、卷筒、钢丝绳、制动器等。起重机构的钢丝绳一端固定在卷筒上,另一端固定在起重臂头部载重量限制器桅杆上,根据不同的起重量采用10 t或30 t起重钩。

2)变幅机构:由基座、电动机、减速箱、卷筒、钢丝绳、制动器、行程限制器等构成。在卷筒上绕有两股钢丝绳,并与起重臂头部的变幅滑轮组相连接。

3)回转机构:由回转立柱、电动机、制动器、减速器、回转盘、联轴器等构成。

4)走行机构:由4套单独传动机构的走行台车分别安装在门架的4个脚架上,走行台车是由电动机、减速箱、走轮、车架、制动器、锁定装置等组成。在轨道上设置挡块以限制走行机构的工作范围,起重机在非工作状态下,将台车锁定在平台上。

5)起重钩:由吊钩和滑轮组成,有10 t和30 t两类起重钩。

6)辅助设备:包括电缆绞盘、载重量限制器、变幅指示装置、吊钩高度限位器等。

3.3 电气设备部分

在起重机平台上设置独立的箱式变电站,引入电源采用朝方10 kV/60 Hz高压电(箱式变电站10 kV电源接入部分不在此次改造范围内),通过变电站转化为380 V/50 Hz工作电压。工作电缆通过电缆绞盘引入到机械室内,供各个电气部分使用。

在机械室内设置电气控制系统,电气控制系统包含起重机构的电气控制、变幅机构的电气控制、回转机构的电气控制、走行机构的电气控制。

操作室内设有风扇和电暖气,机体配有适当的照明灯具以供夜间工作照明。

4 结论

通过现场检测,确定云峰大坝3台过筏起重机不具备安全作业状态,其中1号、3号过筏起重机报废并拆除,设计1台新式过筏起重机;对2号过筏起重机进行应急性检修,作为新过筏起重机投入使用前过渡期使用。全新设计的过筏起重机,在参考原结构的基础上,从结构、电气、运行管理等方面提出新的设计方案。为云峰电站过筏坝段安全长期稳定运行,提供保障。