普通稠油油藏分层注汽配注量计算新方法

王可君,王宇飞,杨艳霞,刘西雷

(1.中国石化胜利油田分公司勘探开发研究院,山东东营 257000;2.中国石化胜利石油工程有限公司钻井工程技术公司)

注蒸汽开采是稠油开发的主要方式[1-2]。胜利油田的稠油区块大多已经进入蒸汽吞吐的中后期,层间矛盾日渐突出[3]。面对这些不确定性因素,采用笼统的配汽方式无法使各注汽单元得到相应的注气量配给,严重影响配汽效果。不同层间的合理注汽,可以减少蒸汽的无效利用,提高原油的采收率[4-6]。目前国内外对稠油分层注汽的研究多集中在工艺技术及注采参数的优化方面[7-9],而对真正影响吸汽量多少的储层物性方面研究较少。本次研究综合了储层各类影响因素,对分层注汽量有了较为准确的判定。

1 层间动用影响因素

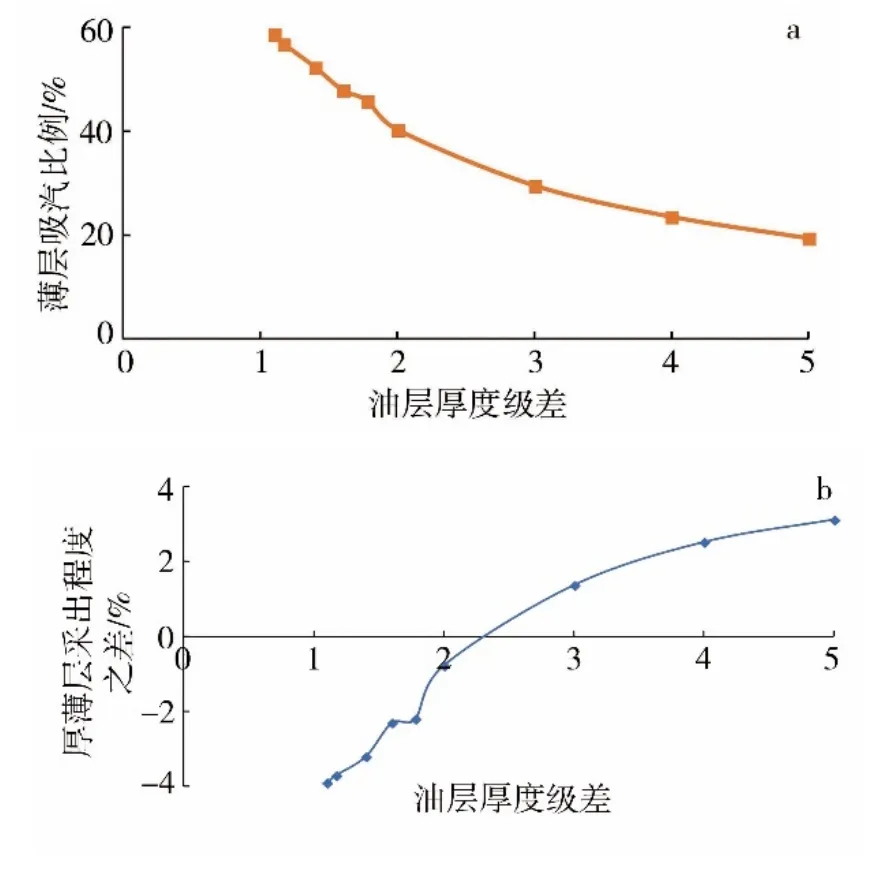

稠油在克服启动压力梯度开始流动后,其渗流规律满足达西定律[10-12]。假设流过储层的总液量不变,以水相为例,若忽略毛管压力和重力的影响时,由每一小层的含水率所表示的分流方程可以表达为[13]:

储层流过的水量%w为:

式中:'o——油相黏度,mP·a;'(——水相黏度,mP·a;k*——油相渗透率,10-3μm2;k(——水相渗透率,10-3μm2。

在不考虑毛细管力和重力的影响时,分流方程主要取决于油水黏度及相渗透率的比值。而相渗透率又是油水饱和度的函数,其表达式为:kw=k(fw)krw(k,+w),ko=k(fw)kro(k,+o)。而层间总液量%,又与层厚和地层压力有关系。因此,在笼统注汽时,对每一个小层,分流量的影响因素包括:渗透率、黏度、厚度等静态参数及含水饱和度、地层压力等动态参数。

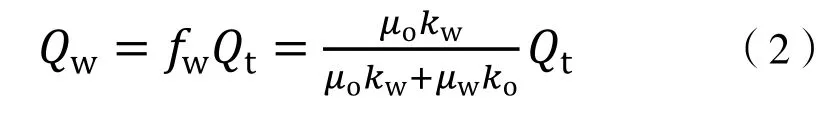

以实际稠油油藏作为研究对象,利用数值模拟技术建立井组模型(图 1),假设该模型平面均质,纵向设置为2个油层,1个隔层;油层厚度12.5 m,平均渗透率3 600×10-3μm2,孔隙度31%,原始含油饱和度65%,净总比0.7,地层温度65 ℃,地下原油黏度300 mPa·s,原始地层压力13 MPa。分别模拟渗透率非均质性、厚度非均质性、黏度非均质性和含油饱和度的差异在笼统注汽时对层间吸汽量的影响。

图1 实际油藏井组概念模型

1.1 渗透率的影响

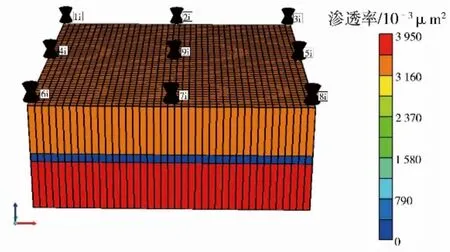

根据模型计算了层间渗透率级差为 1.1,1.2,1.4,1.6,1.8,2.0,3.0,4.0,5.0时笼统注汽时低渗透层吸汽所占的比例。通过关系曲线(图2a)可以看出,随着渗透率级差变大,低渗层吸汽比例变小,表明其吸气能力变差。高、低渗层采出程度之差与渗透率级差的关系曲线(图2b)表明,随着渗透率级差变大,高、低渗层采出程度之差明显变大。由于模型设置的上部小层为渗透率较低层,当渗透率级差较小时,受到蒸汽超覆作用的影响,上部小层吸汽能力略好,因此高低渗透层采出程度之差出现负值。

如果上部小层为高层渗透率,则受到蒸汽超覆的影响,高渗层吸汽比例越大。因而随着渗透率级差变大,高低渗透层之间采出程度之差就越大。

图2 吸汽比例及采出程度差异与渗透率极差的关系

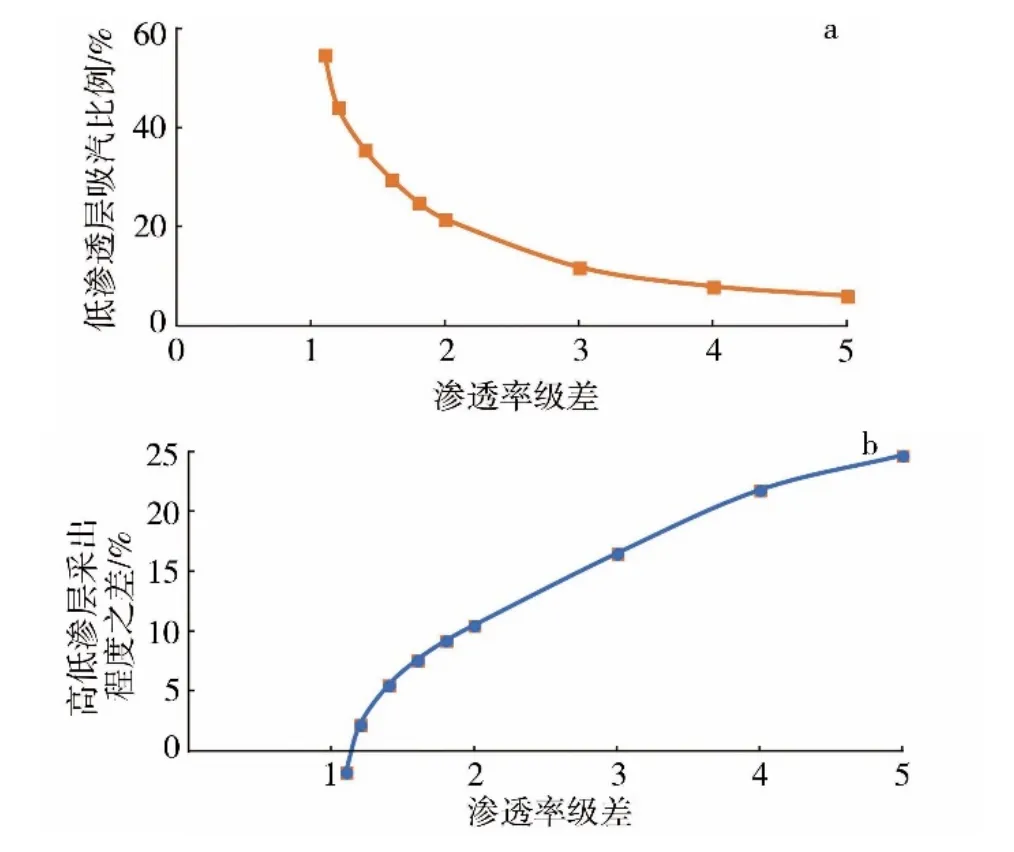

1.2 油层厚度的影响

利用建立的基础模型,分别进行层间油层厚度级差为 1.1,1.2,1.4,1.6,1.8,2.0,3.0,4.0,5.0时笼统注汽模拟计算。统计不同厚度级差下薄层的吸汽占比,可作出薄层的吸汽占比与油层厚度级差的关系曲线(图3a),该曲线表明,随着油层厚度级差变大,薄层吸汽明显变差。统计不同油层厚度级差下厚、薄层采出程度之差,可作出厚、薄层采出程度之差与油层厚度级差的关系曲线(图3b),该曲线表明,随着油层厚度级差变大,厚、薄层采出程度之差变大,但两者之差不大,仅几个百分点,甚至由于蒸汽超覆效应的存在,油层厚度级差低于2.3时,上部薄层动用程度还高于下部厚层。

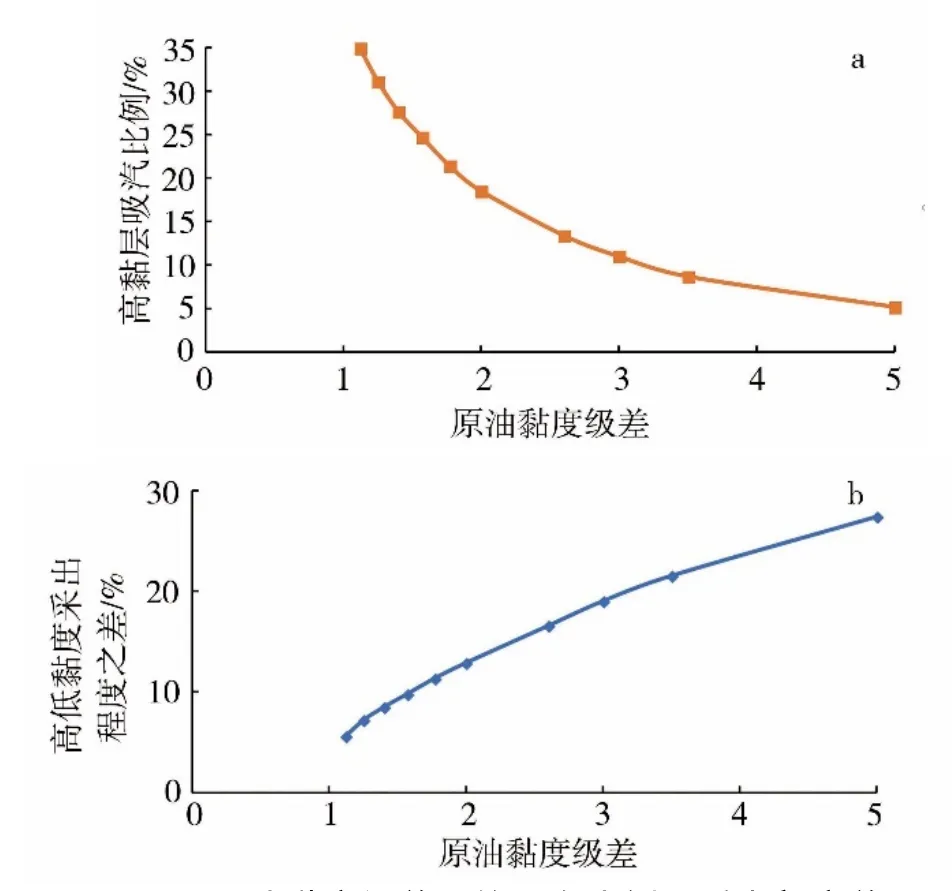

1.3 原油黏度的影响

图3 不同油层厚度级差下的吸汽比例及采出程度差异

原油黏度差异造成蒸汽波及状况的差异,黏度越高,水油流度比越大,则蒸汽波及系数越小。利用建立的基础模型,分别进行层间原油黏度级差为1.12,1.25,1.4,1.57、1.77,2.0,2.6,3.0,3.5,5.0时笼统注汽模拟计算。统计不同原油黏度级差下高黏层的吸汽占比,可作出高黏层的吸汽占比与原油黏度级差的关系曲线(图4a),该曲线表明,随着原油黏度级差变大,高黏层吸汽明显变差。低、高黏层采出程度之差与原油黏度级差的关系曲线图(4b)也表明,随着原油黏度级差变大,低、高黏层采出程度之差明显变大。

图4 不同原油黏度级差下的吸汽比例及采出程度差异

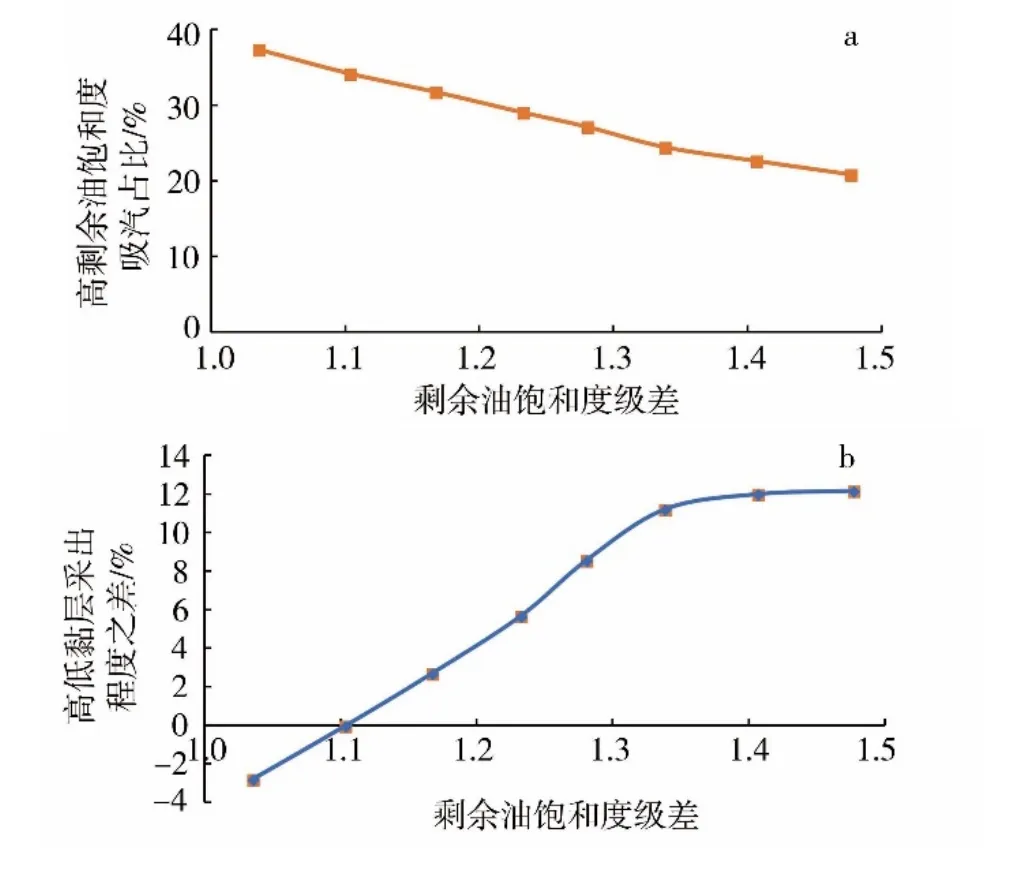

1.4 剩余油饱和度的影响

利用建立的基础模型,分别进行层间剩余油饱和度级差为1.04,1.1,1.17,1.23,1.28,1.34,1.41,1.48时笼统蒸汽驱模拟计算。统计不同剩余油饱和度级差下高剩余油饱和度层的吸汽占比,可作出高剩余油饱和度层的吸汽占比与剩余油饱和度级差的关系曲线(图5a),该曲线表明,随着剩余油饱和度级差变大,高剩余油饱和度层吸汽占比降低。低、高剩余油饱和度层采出程度之差与剩余油饱和度级差的关系曲线(图5b)表明,随着剩余油饱和度级差变大,低、高剩余油饱和度层采出程度之差急剧变大,说明剩余油饱和度差异对层间动用影响显著。

图5 不同剩余油饱和度级差下的吸汽比例及采出程度差异

利用正交试验设计方法和思路,针对渗透率、原油黏度、油层厚度、剩余油饱和度设计纵向层间的级差参数。分析表明,在所选的参数范围内,剩余油饱和度级差对注蒸汽层间动用的影响最为显著,然后,依次是渗透率级差、原油黏度级差、厚度级差。

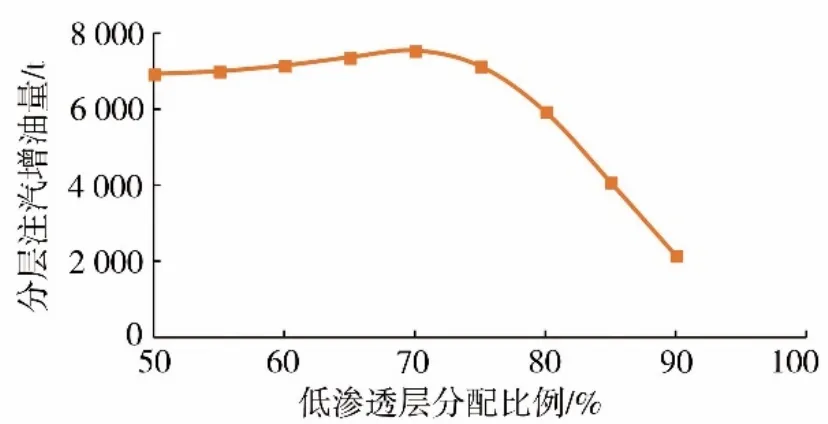

2 分层配注量计算

以渗透率级差为例介绍单因素影响下的合理分层配注比计算过程。假设两个油层间的其他条件都相同,计算某一渗透率级差下不同配注比例的增油量,最大增油量对应的配注比例即为该渗透率级差下的合理配注比例。例如,当渗透率级差为2时(图6),预测低渗层配注比例分别为50%、55%,60%,65%,70%,75%,80%,85%,90%时的分层注汽效果。计算结果表明,随着低渗层配注比例的增加,分层注汽增油量先增大再减小;当低渗层配注比例为70%时,增油量最大。因此当渗透率级差为2时,低渗层的合理分配比例为70%。依据此方法,可依次优化出渗透率级差为1.1,1.2,1.4,1.6,2.0,3.0,5.0时低渗层的合理分配比例,便可作出低渗层分配比例与渗透率级差关系曲线(图7)。

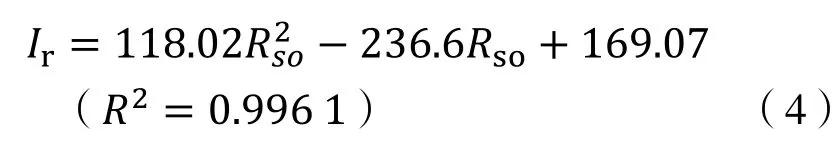

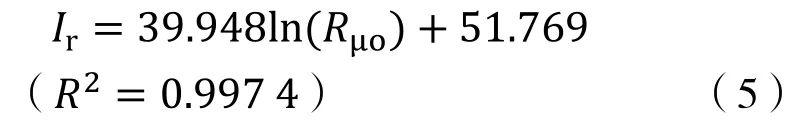

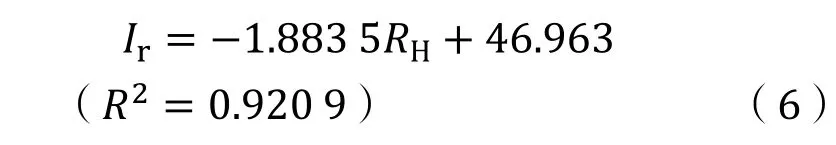

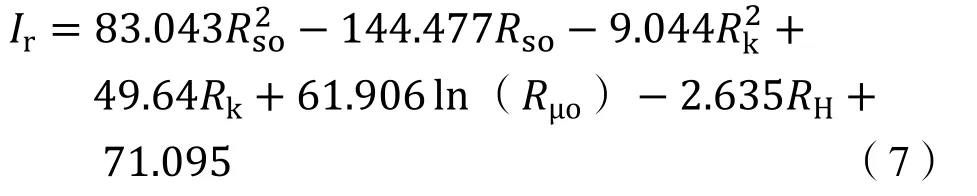

由此可得到低渗层分配比例与渗透率级差关系函数:

图6 增油量与低渗透层分配比例关系

图7 低渗层分配比例与渗透率级差关系

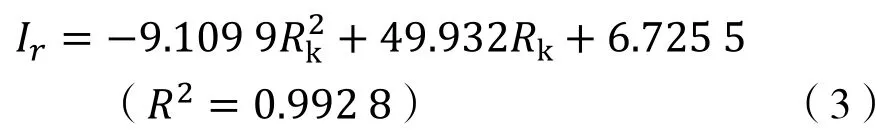

同理可依次优化出不同剩余油饱和度级差、原油黏度级差、油层厚度级差下高剩余油饱和度层、高黏层、薄层的合理分配比例关系函数。

高剩余油饱和度层分配比例与剩余油饱和度级差关系函数:

高黏层分配比例与原油黏度级差关系函数:

薄层分配比例与油层厚度级差关系函数:

根据分层注汽分配比例与与各单因素级差的函数关系,通过多元线性拟合回归出差层合理配注比例定量计算模型:

式中:I2为物性较差层配注比例;Rk为渗透率级差;Rso为剩余油饱和度级差;Rμo为原油黏度级差;RH为油层厚度级差。

3 现场实施效果

胜利油田单10块单10–22井生产Ng2和Ng3两个小层,共生产10周期,累计产油0.98×104t,吸汽剖面显示纵向吸汽严重不均,具有较大的增产潜力,可以实施分层注汽工艺。通过本文的分层注汽计算方法,计算出物性较好的 Ng2层配注量为 1 158 m3,物性较差的Ng3层配注量为1 697 m3。实施后注汽量比上一周期减少415 m3,累积产油量提高了524 t,油汽比由上一周期的0.61提高到1.17,生产效果良好。

2015年以来,该区块共实施分层注汽16口井,平均单井增油377 t,平均单井注汽量减少412 t,措施费用比单纯吞吐增加 3.1×104元,单井周期经济效益增加58.3×104元,油汽比提高0.19。

4 结论

(1)对分层注汽不同影响因素的分析表明,剩余油饱和度级差对注蒸汽层间动用的影响最为显著,然后依次是渗透率级差、原油黏度级差及厚度级差。

(2)根据数值模拟计算结果,可建立多重因素影响下的分层注汽合理配注比例的关系式,指导现场合理注汽。

(3)实践表明,合理分层注气可明显提高开发效率。