退火炉闪冷段高氢控制技术

许 翔,汪红兵,侯莉庆

(1.马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000;2.马鞍山钢铁股份有限公司工程与设备管理部,安徽马鞍山 243000)

引言

马钢2130连续退火生产线是冷轧后处理生产线,主要生产汽车板及家电板等高附加值产品。该生产线采用了法国斯坦因设计立式退火炉,该退火炉是连退线的核心工序,直接影响到产品的质量。随着汽车用钢轻量化、及提高碰撞安全性的要求,冷轧高强钢的开发与应用是当前重要的发展趋势。其中连续退火机组可以通过提高冷却速率实现该工艺路径。马钢2130连续退火生产线退火炉的闪冷段采用了高氢冷却技术,最高氢气含量达35%,采用高速气体喷射冷却技术,最高冷却速率达100℃/s·mm,实现了对带钢的高速冷却,在高强钢DP、TRIP钢的生产上得到了很好的应用。

1 退火炉闪冷段介绍

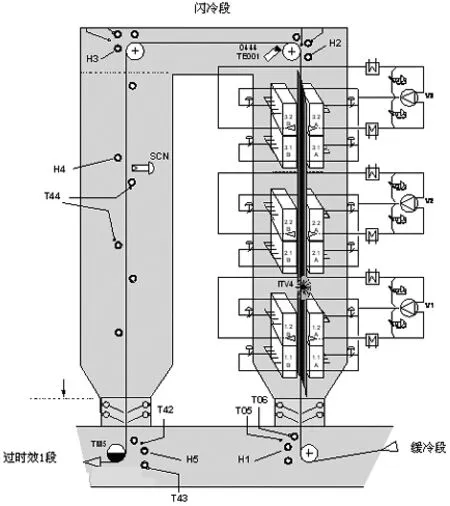

冷轧带钢进入退火炉内保持一定的速度,经过预热、加热、均热、及缓冷处理后带钢温度一般在690℃,进入闪冷段,高氢含量的保护气体经过3台变频风机高速喷吹至带钢上,一个道次内冷却至290~300℃,实现工艺要求,后经过过时效1段、过时效2段、二次冷却段、终冷段完成整个退火工艺。

该闪冷段主要包括入口密封挡板、上行段炉室、下行段炉室、出口密封挡板、三组循环冷却风机和冷却风箱安装在上行段炉室、4根转向辊及9根稳定辊组成。高纯氢气通过与氮气的配比直接注入循环风机冷却风管处。

2 退火炉闪冷段控制技术

图1 闪冷段结构图

出入口密封装置:入口密封挡板垂直安装在闪冷段与缓冷段之间,为上下两组双密封,间隔1 m,形成密封区域,挡板闭合后与带钢距离不大于10 mm,该密封区域通过管道与抽排风机相连,经过高速风机向高空室外抽排,密封挡板区域形成局部负压区,实现闪冷段与缓冷段的隔离,防止高氢气体流入其他炉室,出口密封挡板垂直安装在闪冷段与过时效1段之间,其结构与入口密封挡板相同,出入口密封挡板只允许在低氢模式打开。当闪冷段与缓冷及过时效段通道氢气含量大于8%时,该区域未能实现有效的密封隔离,氢气向其他炉室扩散,启动反吹扫程序,在通道区域注入大流量氮气,直至氢气含量小于5%。该密封方式结构简单,成本低,但由于与带钢距离小,带钢自身板型及高速喷吹冷却过程的抖动,会产生一定的划伤,虽然密封挡板前端材料有改进,采用石棉密封条,但该部分的划伤还是时有发生,目前新建该类生产线推荐采用4辊密封辊结构。退火炉入口密封为高氢系统设计了2辊密封加锁紧装置。

高氢含量控制:氢气含量设定大于6%即为高氢模式,最高氢气含量设定35%,高氢注入分快速与慢速控制模式,hmi可以手动选择,快速模式为全氢注入切断氮气,氢气流量最大120 m3/h,达到目标氢气含量时切换回慢速模式;慢速为按照设定氢含量通过配比氮气量注入,以上均按照设定氢含量与闪冷段炉内检测最大实际氢含量闭环控制。退出高氢模式同样分为快速与慢速控制,快速为全氮气注入切断氢气氮气流量最大650 m3/h,慢速为按照设定氢含量配比氮气量注入。

炉压控制:闪冷段顶部抽排风机,该风机电机为11 kW2900 r/min高速电机,依据炉压控制器,通过调节阀调节抽排风量,保证闪冷段炉压略低于邻近炉室炉压,该风机运转是高氢投用的必要条件,只有转入低氢模式才可以停止。终冷段抽排风机阀门开度设定最小35%,减少气体向低温段流动。主要通过炉顶放散阀开度调节实现,该顶部放散阀由切断阀与调节阀组成,由炉压控制器调节,高氢放散时需掺入一定量的氮气稀释氢气含量排放。

安全联锁:由于该段为高氢区域,所有电气设计按欧洲zone2防爆标准设计,安全要求极高,连锁条件多,循环冷却风机轴封氢气泄漏量、炉内氧含量、风管氧含量、事故氮压力均不能超标,各类控制阀门状态正常,炉顶抽排风机工作正常,氮气压力正常,密封挡板位置正常,控制系统正常,电源系统正常,仪表用气正常,一旦出现异常将自动触发炉内安全吹扫,快速切断氢气供应,大流量氮气吹扫,直至炉内氢气含量小于1%。安全吹扫模式也可以通过人工启动,该模式启动后,人工无法干预停止,直至炉内氢气含量小于1%才可以停止。

泄漏密封测试:由于氢气的渗透性强,该区域安全性要求高,闪冷段一般2年大修时,对该炉室出入口通过盲板密封,各类对外连接管道用盲板密封,做整个炉室的气密性测试,加入压缩空气正压4000 Pa,经过8 h保压大于150 Pa合格,测试期间检测各类焊缝及连接件泄漏情况。

循环风机冷却控制模型:该风机抽入炉内热氮氢保护气体经过水冷换热器冷却至40℃再喷吹至带钢上,实现闪冷段炉内保护气体循环,冷却速率主要由3台1200 kW变频风机分段控制,电机升速、降速斜坡时间大于30 s,最小转速10%,每台风箱分上下两部分组成,可以分别通过挡板控制,每台风机管路设置了旁通管路,以带钢温度为控制对象实现闭环控制。采用最大转矩限幅控制,最小功率限幅控制。

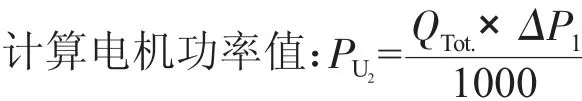

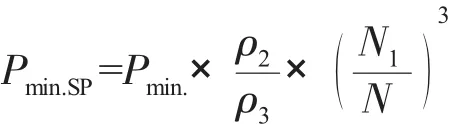

计算出的最小功率设定值:

式中,PU2——计算功率;

N——最大风速:1700 r/min;最小风速:170 r/min/;

N1——实际的风速(设定速度);

QTot.——所有循环气流量,包括旁路气流量;

ΔP1——风机输入/输出压力差;

Pmin.——最小压力,基于最大的吹风速度含35%H2的 N2、H2混合气体;

Pmin.SP——计算出的最小功率设定值,基于实际的风速,实际的N2、H2混合气体密度,N2密度1.250 kg/m3,H2密度 0.089 kg/m3;

ρ2——当前循环N2、H2混合气体密度;

ρ3——含35%H2的N2、H2混合气体的密度0.843 kg/m3。

风箱调整:通过移动风箱调节带钢与风箱距离,调整带钢冷却效果,60~200 mm通过编码器可调,风箱边部手动可以调节风量,防止冷却不均在宽带钢产生浪形及冷瓢曲,在宽带钢一次调节定位,一般不需要调节,该风箱与带钢距离需要定期标定,对带钢抖动有重要影响。

稳定辊调整:通过移动稳定辊调节稳定辊与带钢的距离,0~100 mm范围通过编码器可调,由于闪冷段密封挡板与带钢距离小实际生产过程中容易产生划伤,可以依据划伤产生的部位调整相应稳定辊的位置,调整带钢偏移位置,防止带钢划伤。

事故氮系统:为了保证系统安全运行,针对高氢的投运安装了氮气事故球罐系统,该球罐氮气供应气源与炉内非同一路,防止在高氢生产过程中,正常氮气供应发生故障,事故球罐通过单向阀压差自动切换,实现退火炉的安全吹扫,迅速降低炉内氢气含量,保证生产安全,该氮气球罐储气量以退火炉一次高氢安全吹扫量计算。

分析仪表系统:闪冷段上行、下行段各有氢气、氧气含量检测,是用来确定炉内高氢及氧气含量;3台冷却风机主引风管及炉室内均有氧气含量检测;炉顶安装了露点检测装置,3台风机前后轴封装有氢气含量泄漏检测装置;该区域仪表均参与了系统连锁控制。上行出口安装辐射高温计测量最终带钢温度,下行段安装5点扫描光学高温计,用来反映炉内带钢横向冷却均匀性。

炉内工业电视系统,监控炉内带钢在高速气体冷却状态下,带钢的抖动情况。

3 存在问题及对策

该系统投运过程中,发生过以下问题:

安全联锁触发安全吹扫,主要原因有快冷风机轴承密封处检测到氢气含量超1000×10-6,局部有氢气泄漏,更换该轴承密封后正常。该处密封为检修重要检查项。

快冷出入口密封挡板距离过大,造成快冷段与其他炉室密封隔离效果差,通道处氢气含量超8%,触发反吹扫程序,无法正常生产。调节稳定辊偏移位置,调整出入口密封挡板位置,调节快冷段抽排风量,控制快冷段局部炉压与其他炉室压力平衡,得以正常生产,定期在停炉大修期间,更换该出入口挡板密封条,重新标定密封挡板与带钢中心线距离。

快冷段氢气含量达不到最大设定值35%,主要原因有密封挡板间隙过大,造成氢气向其他炉室外泄,整体炉室有泄漏,各类氮气密封量过大。主要对策对闪冷段按2年大修周期,对该炉室进行气密性测试,对各类泄漏点消缺处理。

此外分析仪表类故障影响到该系统的正常运行,尤其在极端气候条件下,分析仪的工况不稳定,分析仪管路局部密封不好直接影响仪表检测,该类仪表的升级更新是后期重要工作。

4 结语

该高氢系统自投运以来,经过摸索与优化改进,工作状况正常,是目前马钢高强钢生产的重要保证,该生产线目前月均生产高强钢达1万余t,产品性能稳定,达到了设计要求,满足了生产需求。