激光焊机在酸轧机组的应用

张 坤,李 波

(马钢(合肥)板材有限责任公司,安徽合肥 230000)

引言

激光焊机是酸轧机组中的关键设备,它的主要功能是将前后两卷带钢的带头、带尾经双切剪剪切后进行焊接,从而保证整个酸轧机组的连续生产。激光焊机的工作状态直接影响到整条生产线的稳定运行,为此,马钢(合肥)公司1550 mm酸洗-冷连轧机组引进了日本TMEIC公司生产的12 kW大功率CO2型激光焊机,激光源设备由德国通快公司生产。TMEIC公司的激光焊机具有焊接效率高、热影响区域小、焊缝平整、焊缝质量优良等优点,很好地解决了传统热轧板焊接后在轧机容易断带的问题。笔者根据激光焊机在前期生产中遇到的影响焊接的一些因素进行分析,提出解决方案,提高焊缝质量,保证激光焊机的稳定、顺利运行。

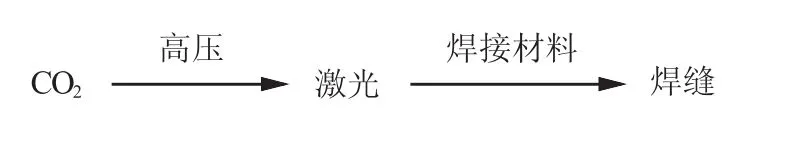

1 激光焊机的原理

CO2型激光焊机属于深熔焊接,利用高压产生激光,产生的激光通过激光传输导管中各个反射镜以及聚焦镜,激光束准确的聚焦在带钢对接部位,激光的光能被带钢吸收后产生热能,把带钢的对接部分熔化,形成熔池。由于激光束的高功率,带钢对接部分的微小局部被迅速加热、熔化、蒸发后,形成小孔,随着激光束的向前移动,小孔内被熔化的材料随后冷却凝固形成均匀、致密的焊缝。激光产生原理如图1所示。

图1 激光产生原理图

2 影响激光焊机焊缝质量的因素

影响焊缝质量的原因非常复杂,由多方面因素造成,不仅与带钢的特征有关,还与焊接参数以及设备的运行状态有关。在激光焊机运行的4年多时间里,笔者分析、总结出造成焊缝不良的缺陷主要有焊缝表面凹坑和凸起、焊缝内部气孔、焊缝宽度不均、焊不透、虚焊等。影响焊接质量主要有以下几个重要因素:(1)双切剪对焊缝的影响;(2)激光束焦点位置对焊缝的影响;(3)保护气体对焊缝的影响;(4)输出镜及反射镜对焊缝的影响;(5)带钢板形对焊缝的影响。

2.1 双切剪对焊缝的影响

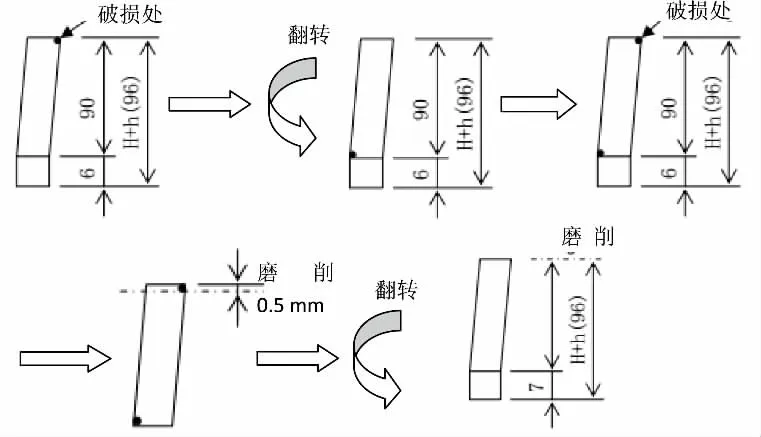

双切剪是激光焊机的关键部件之一,双切剪的修复质量、安装精度将直接影响焊缝质量的好坏,带钢切面不良,会使焊缝内部结构不严实,表面出现填不满现象,焊缝断带率高,因此在确保双切剪修复质量的同时,也要保证安装精度。高强钢和厚带钢对双切剪的要求较高,要做好双切剪剪刃的定换,在剪切次数达到8000~10000次时必须更换剪刃,并对更换下来的旧剪刃进行修磨,剪刃的修磨方法以及要求如图2所示。剪刃的安装精度对焊缝也是至关重要的,为保证剪切质量,在剪刃安装后要对出入口上下剪刃的间隙进行标定,剪刃间隙实际值与设定值误差必须在0.02 mm以内,精度达不到要求时需加垫片或修磨进行处理,使剪切后带钢的横切面1/3~1/4为撕裂区,其余区域为剪切区,这样才能保证最好的焊接质量。

图2 双切剪修磨示意图

2.2 激光束焦点位置对焊缝的影响

激光束焦点位置偏移是导致焊缝断带的主要原因之一。在焊缝质量检测系统画面以及现场实际观察中无法准确判断激光束焦点位置的实际偏移量,焦点位置偏移量较大时,焊缝表面会出现线状的气孔或裂缝,焊缝质量检测系统结果却显示OK,很容易造成焊缝在酸洗区域和轧机段断带,这种情况需要通过三点测试来判断激光束焦点的偏移方向以及偏移量大小,当测试结果显示激光束偏向出口时应将激光头向入口处移动相应距离,偏向入口时需将激光头向出口侧移动相应距离,并在二级系统中进行修正,使激光束焦点回到初始位置。

2.3 保护气体对焊缝质量的影响

TMEIC激光焊机选用的保护气体是氦气,纯度99.999%以上,如果保护气体的流量过低或者杂质较多,会导致焊缝虚焊,表现为焊缝的上表面或下表面有间断性的气孔,焊缝内部不严密,焊缝过轧机时会断带。正常情况下保护气体的压力要保持在0.6 MPa以上,并且各保护气体的流量要保持在要求的范围之内,一旦保护气体压力、流量过低,应检查氦气气源的压力、气体管道是否有堵塞或者破裂,气源压力低时要更换气源,气体管道堵塞或者破裂时应疏通管道或者消除漏气点。

2.4 输出镜及反射镜对焊缝的影响

激光焊机的输出镜以及反射镜都是由铜质材料打磨成的,容易受环境影响,并且焊缝质量对镜面的工作状态非常敏感,一旦镜面受污染或者出现老化,激光束发散,激光束的聚焦位置将发生变化,造成功率下降,使焊缝下表面击不穿,在生产厚料和高强钢时现象会更明显,对焊缝质量的影响也更大,因此要对吹扫的N2进行干燥净化处理,并经常对输出镜和反射镜进行清洗,定期更换,保证镜面的洁净程度,提高反射镜和输出镜的使用寿命,激光束质量也得以提高,改善焊缝质量。

2.5 带钢板形对焊缝质量的影响

激光焊机对带钢板形的要求非常高,板形的好坏直接影响焊接质量。许多带钢存在严重的边浪、中浪等缺陷,且前面矫直机的矫直效果不良,到焊机焊接时带钢板形较差,激光焊机的夹持装置能部分消除板形的影响,但实际生产中还是会经常因板形较差造成焊接不良的现象,在前几年生产中,发生了多次与带钢板形有关的焊缝断带。针对这个问题,采取了一些措施:(1)调整矫直机的节距,尤其是3#辊的节距,使带钢头部轻微上翘;(2)保证矫直机两侧的矫直同步,使带钢板形平整;(3)增大焊机调整轮的压力,改善带钢版形;(4)调整焊接速度、带钢间隙,使焊缝更加饱满。

3 焊缝质量的常见缺陷及解决方案

3.1 驱动侧焊接不良

在之前的生产中经常会出现DS侧焊接不良的情况,位置在驱动侧靠边部300 mm的位置,长度约200 mm,如图3所示。

表现为该部分出、入口带钢在厚度方向上错开较多,各个钢种及不同厚度的带钢都存在这个问题,放行后焊缝在轧机区域容易断带。后经过分析,这个问题是由以下因素造成的:

(1)夹持:激光焊机的出、入口夹持在长时间使用后,由于经常的带钢撞击,靠近DS侧的夹持部分变形较大,我们通过定期更换夹持衬板的方法减轻了影响,但无法完全消除。

(2)矫直机:热轧原来的板型较差,经过矫直机进行矫平,由于矫直效果不好,无法完全消除板形不良,可增大矫直机的啮合量或者将带钢倒回,对焊缝区域的带钢重新矫直,焊缝质量会有明显改善。

(3)调整轮压力:对于带钢板形不良,可通过改变调整的压力来改善带钢板形,薄带钢焊接时将调整轮压力由8 kN增加到12 kN左右,厚料和高强钢焊接时将调整轮压力由8 kN增加至16 kN左右,并定期更换新调整轮。

(4)夹持台和焊轮高度:根据焊接不良时出入口带钢在厚度方向的错开高度,对入口夹持台和焊轮的高度进行调整,一般以错开高度的1/2为宜。

3.2 焊缝表面存在气孔

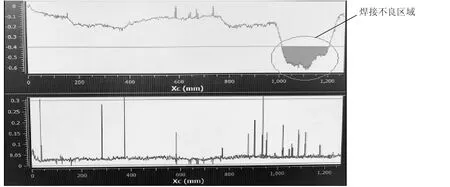

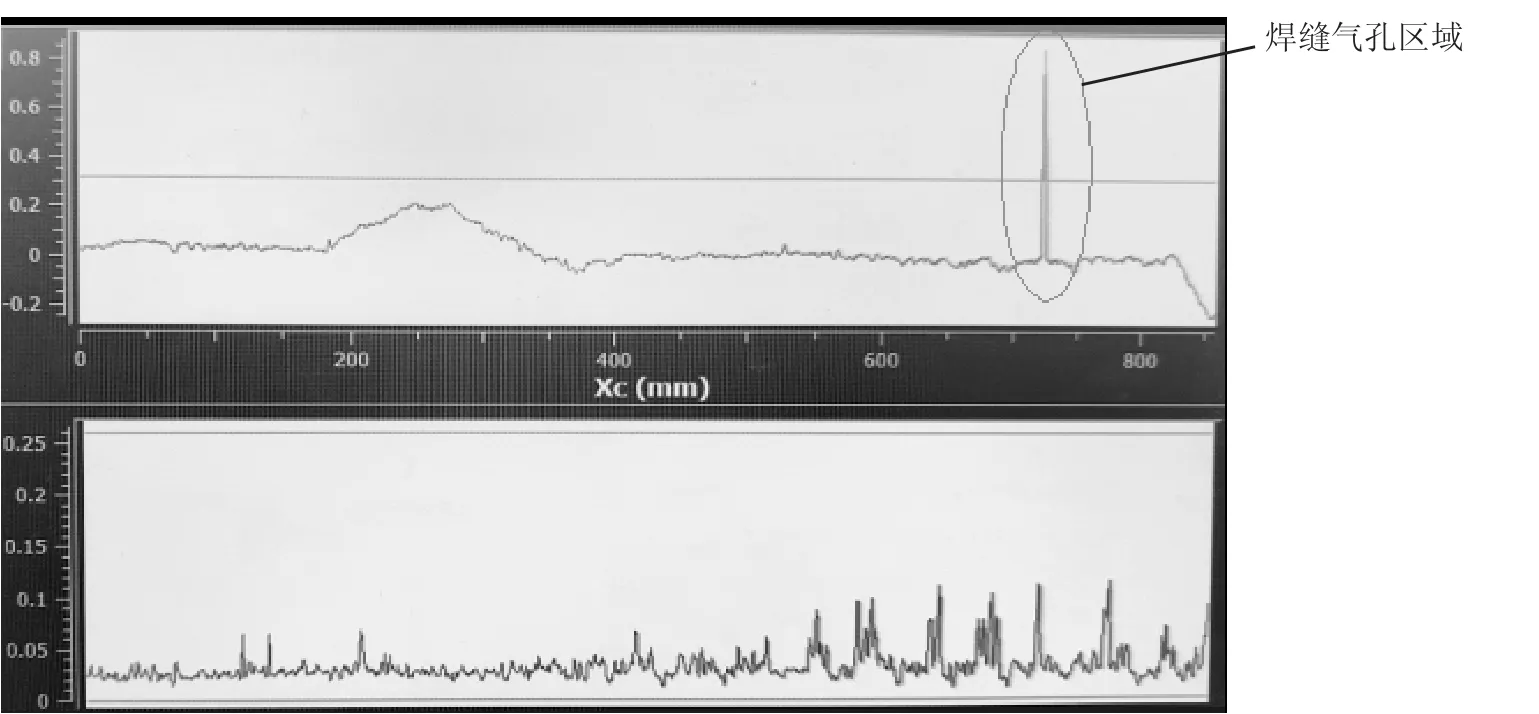

这个缺陷在生产中经常出现,在焊缝质量检测画面上表现为对应曲线有明显的突起,超过允许范围值,实物表现为焊缝上下表面出现间断性的一连串气孔,如图4所示,在焊缝的各个区域都有可能出现,焊缝放行后再轧机区域断带的可能性很大,这个曲线主要有以下几个原因引起:

(1)保护气体:当各保护气体的流量不足时,焊缝表面会出现间断性的气孔,我们需要通过疏通各气体管路和喷嘴的吹扫角度,并且要将气体流量调整到要求的范围以上,各保护气体的流量要求如下:

中间吹扫气体:40 N·L/min;

边部吹扫气体:20 N·L/min;

下表面吹扫气体:30 N·L/min。

(2)双切剪剪刃质量:双层剪剪刃如果有毛刺或者存在缺口,剪切后的带钢切面不平整,焊接时这部分焊缝就会出现气孔,焊缝内部不严密,可通过修磨剪刃解决,严重时需要更换新的剪刃。

图4 焊缝气孔示意图

4 结束语

(1)TMEIC公司生产的激光焊机布局紧凑、设备精度靠、可靠性好,降低了工人的劳动强度,提高了酸轧机组的作业率。

(2)通过对TMEIC公司生产的CO2激光焊机焊缝形成及影响因素的综合分析,可以更加深入地了解和掌握CO2激光焊机的原理,对于进一步分析生产中出现的焊缝质量缺陷指明了方向,保证了生产更快、更加稳定的运行。