方坯结晶器铜管异常结垢分析与处理

李和平,杨灿军

(湖南华菱涟源钢铁有限公司生产管理部,湖南娄底 417009)

1 概述

结晶器传热状态的好坏直接影响铸坯生产和质量。据资料介绍利用保护渣浇注的结晶器上部区域内和冷却水接触的铜壁温度一般65~95℃,钢液面附近水侧壁温高达100~150℃,冷却水运行要防止产生膜沸腾。结晶器结垢和微生物的繁殖是需重点解决的问题。设置合理的供水系统,提供合格的供水水质和合理的水质稳定处理,防止在结晶器铜管结垢是保证结晶器良好导热性和水冷效果的重要措施,也是保证结晶器安全、稳定、正常运行的关键。

某钢厂两台150×150方坯机 (生产螺纹钢),1#机铜管长1000 mm,2#机铜管长900 mm,铜管寿命设计450炉,结晶器冷却水系统为间冷开式循环冷却系统,补水为工业水环管网+软化水,冷却水泵二开二备,每台泵铭牌流量790 m3/h,扬程90 m,水系统设置工业水补水过滤器,1#机进水母管设置了管道增压泵(流量1000 m3/h,扬程41.6 m)。2018年2~3月高效化改造,其中结晶器没有进行改造,仅铜管长统一为1000 mm,计划最大拉速提高到4 m/min。1#机3月5日投产后,生产正常,4月12日2#机改造完成开始实现双机生产,投产后4月15日开始发现烂头钢、漏钢,4月19日发现下线结晶器铜管在渣线液面处基本上都有鼓包,结垢严重,尤其是新采购的结晶器铜管运行一天就发现漏钢、严重结垢(1-16#为旧结晶器,17#~30#为新结晶器)。公司相关部门立即对结晶器水质控制、冷却水温升等进行检查,查找导致漏钢、烂头钢、铜管结垢的形成因素。本文讨论解决结晶器工艺的冷却水问题,经过采取综合措施,解决了结晶器铜管结垢问题,铜管过钢炉数满足生产要求。

2 结晶器冷却水系统概况

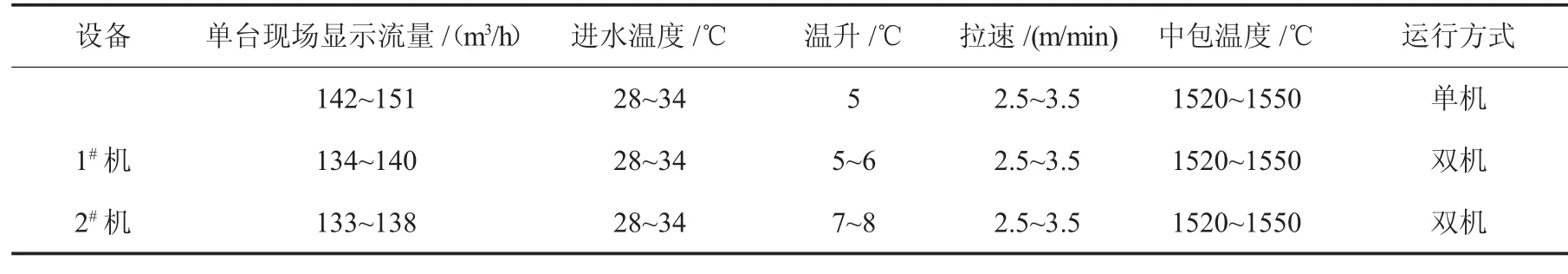

2.1 结晶器运行各工艺参数见表1

表1 结晶器运行各工艺参数(水量、水温、拉速)

单机总管流量830 m3/h,双机总管流量1500~1530 m3/h。

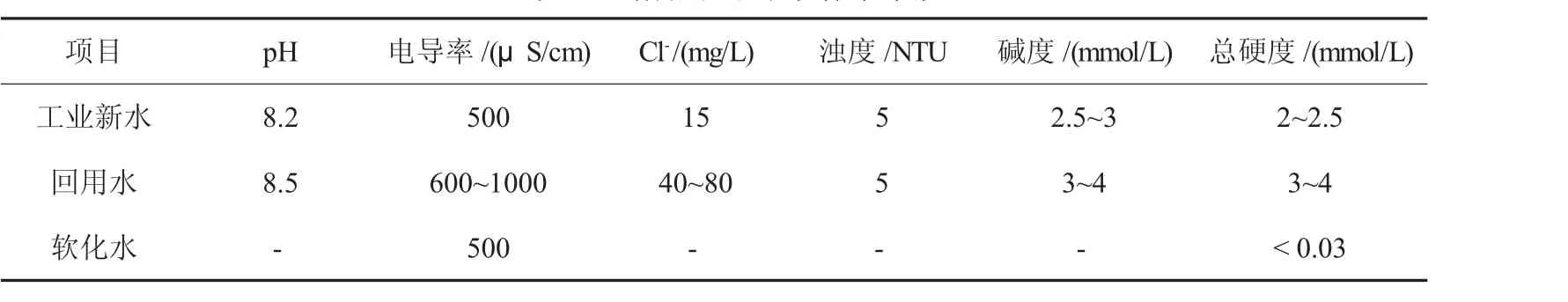

2.2 结晶器冷却水补水水质见表2

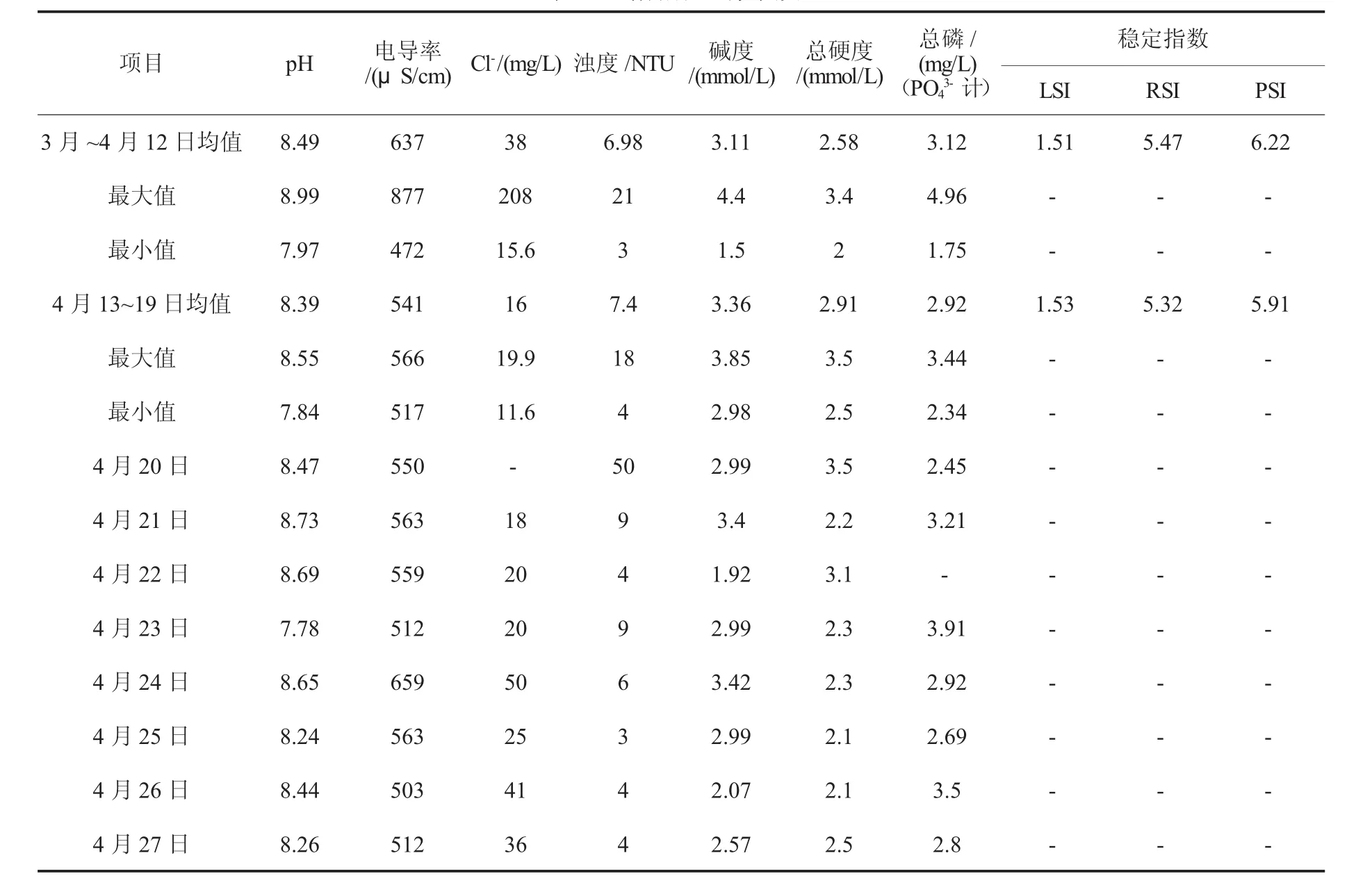

2.3 结晶器运行水质见表3

表2 结晶器冷却水补水水质

表3 结晶器运行水质

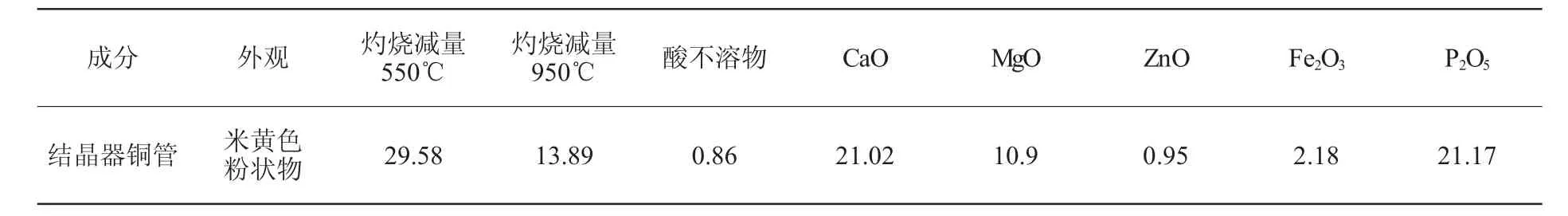

2.4 结晶器铜管附着物分析见表4

表4 方坯结晶器冷却水系统铜管附着物分析 %

3 结晶器铜管异常结垢分析

3.1 结晶器冷却水流量、流速不满足要求

2018年2~3月高效化改造时结晶器没有进行改造,仅铜管长统一为1000 mm,改造完成后,生产时新制造的结晶器与旧结晶器同时上线。

4月12日前基本上是单机(1#机)生产,结晶器冷却水总管流量约830 m3/h(每台现场计量显示145 m3/h以上),结晶器基本无漏钢,下线的结晶器铜管检查基本干净无垢。

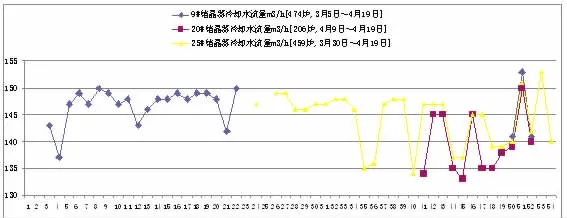

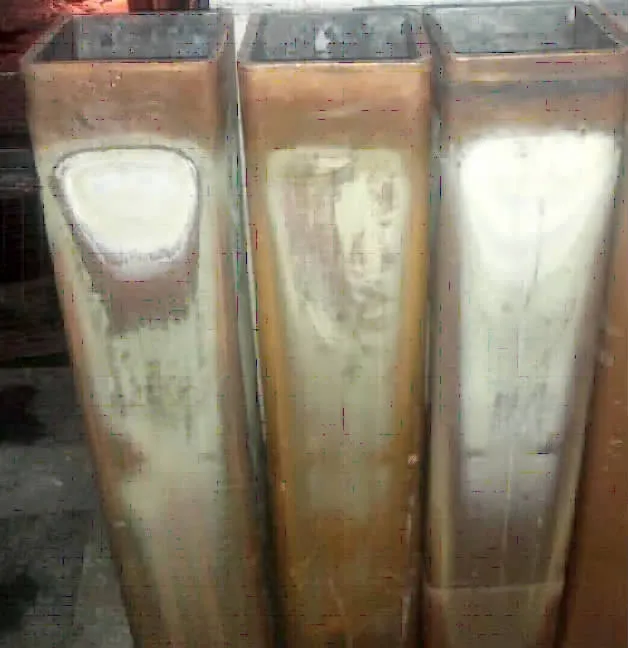

4月12日,2#机改造调试完成开始实现双机生产,4月15日开始发现烂头钢,漏钢,4月19日检查下线的1#机3台结晶器铜管(20#206炉、9#474炉、25#459炉)在渣线液面处基本上都有鼓包,结垢严重。以结晶器在线运行时点(非具体时间日期)为横座标与对应班组记录运行水量为纵座标列出运行曲线,以下表同。3台结晶器铜管在线时点与运行水量见图1,3台结晶器铜管表面结垢见图2(依次为20#、9#、25#)。

图1 结晶器铜管在线时点与运行水量

图 2 20#、9#、25#结晶器铜管表面结垢

4月20日开始,提高冷却水水质,补水方面改变工业水补水为新水,增大软化水加入量,总硬度指标控制在2.5 mmol/L以下,维持药剂浓度稳定,跟踪水质与铜管结垢关系。

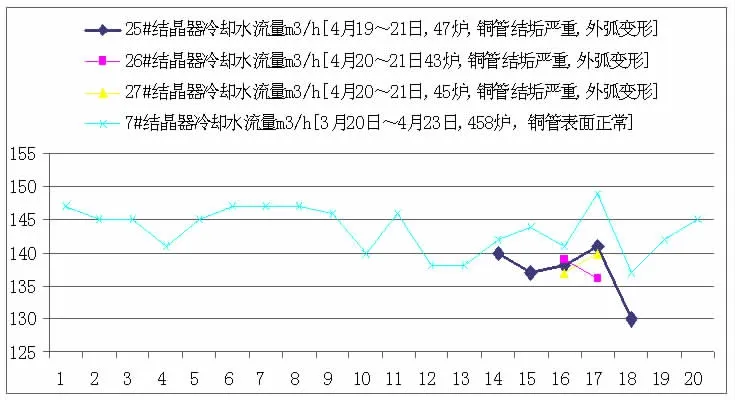

提高水质质量后,发现水质变化在结晶器铜管的结垢改善方面没有对应关系,期间,因下线检查结晶器多,旧结晶器数量少,上线的新结晶器多,发现新结晶器运行一天就漏钢、铜管鼓包,旧结晶器相对来说情况明显好于新结晶器。新旧结晶器在线时点与运行水量见图3。

图3 新旧结晶器在线时点与运行水量

针对19日下线结晶器铜管结垢、鼓包问题,当时生产单位、新结晶器制造厂均认为水质存在严重问题。铜管鼓包原因是高温,但有两种可能,其一是铜管表面异常高温导致表面沸腾结垢,然后结垢导致更高温度,其二水质差结垢导致传热不良温度高。结合水质方面,分析认为主要原因为铜管表面异常高温导致结垢,结晶器冷却系统参数可能存在问题。

4月23日生产厂检查结晶器影响传热的相关因素,测量新制造结晶器铜管水缝尺寸,发现水缝宽度较设计要求大约宽1 mm。按总水量双机时平均用水测算,新结晶器水缝平均流速约10.76 m/s,旧结晶器水缝平均流速约13.91 m/s,实际运行中因水量调整差异某些新结晶器水缝流速可能低于10 m/s。

从图1、图2可看出,4月19日检查下线的1#机3台结晶器铜管表面结垢,新结晶器(20#、25#)铜管比旧结晶器(9#)结垢严重,旧结晶器(9#)为3月29日(436炉)下线后于4月18日又重新上线的。4月12日双机后 (图1对应横座标44),查运行记录发现,20#、25#结晶器在14日开始每天均发生裂漏,检查双机后各台结晶器分配水量,20#、25#结晶器冷却水量一般小于140 m3/h(见图1),其中25#结晶器在单机运行时段 (3月30日至4月12日,对应横座标23~43,生产了308炉,未出现漏钢)出现过3个班次(共生产了35炉)流量小于140 m3/h情况,是2#机改造后进行了几次调试,但此低水量情况对铜管同样产生了结垢影响。

从图3可看出,其中4月19~21日上线的3台新结晶器 (25#、26#、27#)运行40多炉铜管就严重结垢、鼓包,查冷却水量都小于140 m3/h,而前期一直在线(3月20日~4月23日)的7#旧结晶器458炉铜管表面干净、正常,查冷却水量一般140 m3/h以上。

分析认为该钢厂螺纹钢生产在目前拉速条件下,水流速应该满足14m/s要求,结晶器冷却水现场显示流量在小于140 m3/h时,冷却水水量明显不足,流速不满足要求。

3.2 结晶器冷却水分配依靠人工手动调节,水量精确调节难度大

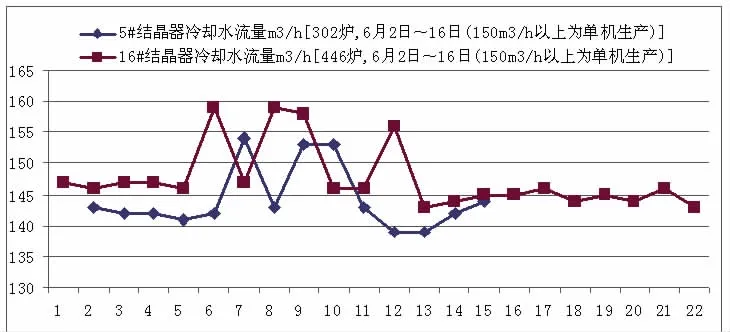

每台方坯连铸机六流,二台机十二流,双机生产时,靠人工调整水量,各流水量难免有差异。在流量较低的结晶器可能水量不足,并且在拉某些钢种时水量可能更不能满足要求,从而快速结垢造成提前下线,影响整体生产节奏。每台机内部各结晶器在线时点与运行水量分布差异见图4(5#结晶器在上线后期多次出现裂漏,16#结晶器无异常)。从检查情况可看出,单台结晶器冷却水流量大的铜管运行状态明显优于流量小的结晶器

图4 结晶器在线时点与运行水量分布差异

同时,从结垢的结晶器铜管下线检查发现,铜管4个面的结垢状态明显不同,外弧结垢最重,在外弧结垢量少时内弧基本上没有结垢,说明铜管4个面的水量分布差异,铜管4个面的水量分布中外弧水量最小。

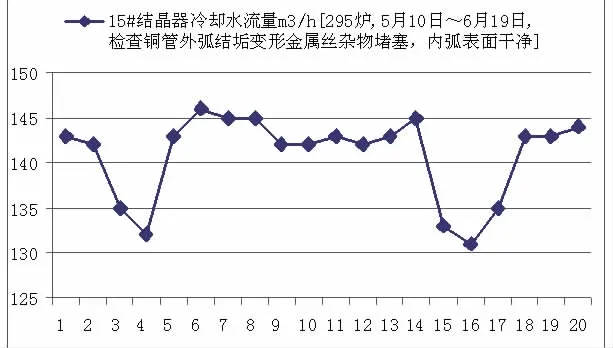

3.3 结晶器冷却水水缝堵塞影响

配合连铸高效化改造,结晶器冷却水管阀进行了相应检修,改造完成后投产过程中经常出现阀门垫子丝坏而堵塞水缝,同时结晶器冷却水系统为间冷开式循环冷却系统,存在枯树枝、塑料袋等外部杂物进入现象,堵塞时,外弧严重结垢而鼓包,内弧基本上无结垢。如15#结晶器堵塞时情况,堵塞时外弧、内弧实物质量见图5,结晶器在线时点与运行水量见图6。

图5 堵塞时外弧、内弧实物质量

3.4 结晶器冷却水水质影响

结晶器冷却水水质运行基本稳定,但总硬度偏高,在高效化改造后拉速等变化情况下容易结垢,药剂浓度在控制过程中有时出现波动较大情况,同时药剂单体(主要成份:PBTC+HPMA+AMPS+其它)质量问题也可能存在。

图6 结晶器在线时点与运行水量

4 改进措施与效果

4.1 增大结晶器冷却水总流量,调整全开结晶器冷却水阀门,2018年5月1日开始冷却水总管流量增加约100 m3/h。调整每台结晶器冷却水流量,双机生产时单台现场流量表计140 m3/h以上,实施后5月7日开始生产恢复正常。

4.2 对不符合水缝要求的新结晶器全部退出运行,重新制作满足要求的结晶器。

4.3 安排对冷却水系统冷却塔进风口、水池等部位安装拦杂网,减少外部杂物进入水系统,同时,要求用户端结晶器冷却水总管上安装管道过滤器,避免因杂物堵塞造成局部水量不足,铜管各受热面冷却不均匀使钢坯产生裂纹、漏钢。

4.4 调整阻垢缓蚀剂计量泵和补水变化的稳定运行,保持药剂浓度的稳定,同时,根据方坯结晶器冷却水系统铜管附着物成份结果分析,对阻垢缓蚀剂单体质量保证符合要求,同时对组成进行优化,运行控制总磷(以PO43-计)1~3 mg/L,加强对水系统的杀菌处理。

4.5 工业补水选择新水,减少系统漏水、排水损失,增加冷却水系统补水中软化水的用量,维持系统总硬度(以 CaCO3计)<250 mg/L,实施加酸措施,维持系统pH值8.5左右。碳钢挂片腐蚀率0.0017 mm/a,铜挂片腐蚀率0.0006 mm/a。

4.6 督促前期正在实施的旁滤过滤器完工,保证系统浊度<5 NTU。

5 结束语

2018年4月方坯高效化改造后结晶器铜管异常结垢,主要因素是新生产条件下冷却水量、流速不够造成,尤其是新制造的结晶器水缝宽不合要求,并与其它因素相互促进影响程度。在采取以上综合措施后,结晶器铜管冷却正常,解决了铜管结垢问题,满足了生产的需要。

用户端结晶器冷却水总管上安装管道过滤器还未实施,在项目实施前堵塞风险存在。