大采高综放工作面开采设备选型研究

姚慧芳

(同煤集团机电装备科大机械有限公司, 山西 大同 037000)

引言

综采放顶煤技术是我国开采厚煤层最常用的方法。工作面开采设备的合理选型是保障矿井安全高效生产的基础。对于设备选型,首要就是要与煤层实际地质条件相适应。其次,所选设备要满足工作面的生产能力,保证矿井的经济效益。最后,开采设备之间要相互配套,设备结构相互匹配[1-2]。

某矿主要开采4—5号煤,煤层厚度平均为8.5m,采用低位放顶煤技术开采,初步拟定采煤机割煤高度为4.0 m,放煤高度为4.5 m,采放比为1∶1.125,属于大采高综放开采。本文以该矿实际地质条件为背景,对工作面“三机”进行配套选型。

1 液压支架选型

1.1 确定支架工作阻力

液压支架的合理选型是保障工作面安全生产的关键环节,而支架选型的重点就在于工作阻力的确定[3]。对于综放开采,液压支架所承受载荷应为顶板冒落岩层质量和顶煤自重之和,再考虑一定动载系数,其表达式为:

式中:q为支架的支护强度,kPa;Kd为基本顶来压时的动载系数,可取1.4;qd、qm分别为顶煤与顶板冒落岩层的质量,kg,可由公式(2)、(3)计算得到。

式中:γd为顶煤平均容重,取15 kN/m3;Md为顶煤厚度,取4.5 m;γm为冒落岩层平均容重,取25 kN/m3;Cf为顶煤放出率,取0.75;M为煤层厚度,取8.5 m;Kp为岩层碎胀系数,取1.3。将数据代入公式(1)、(2)、(3),可得工作面支架支护强度应为 594.25 kPa。

液压支架的工作阻力与支护强度之间的关系由公式(4)所示:

式中:P为支架工作阻力,kN;Ks为安全系数,取1.3;Lk为支架梁端距,取0.5 m;LD为顶梁长度,取5.5 m;B为支架宽度,取1.75 m。将数据代入公式(4),可得支架工作阻力应大于8 111.51 kN,考虑煤层埋深较大,可适当增大支架阻力。

1.2 确定支架高度

支架高度主要与采煤机的割煤高度,针对该矿实际地质条件,煤层厚度为8.5 m,最大割煤高度为4.0 m,最小割煤高度为3.2 m,则支架高度为:

式中:Hmax、Hmin分别为支架的最大、最小高度,m;Mmax、Mmin分别为采煤最大、最小割煤高度,分别取4.0 m和3.2 m;hf为液压支架伸缩量富裕系数,一般取0.2 m;a为支架卸载高度,取0.1 m。将数据代入公式(5),可得支架最大高度为4.2m,最小高度为3.1m。

1.3 确定支架型号

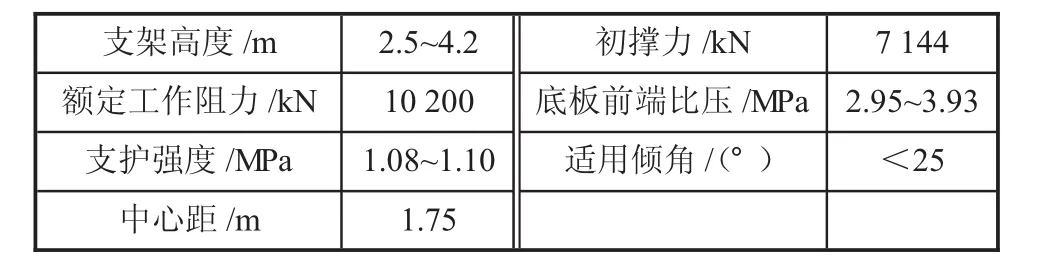

根据前面的计算结果,选定ZFY10200/25/42型掩护式支架,其具体支护参数如表1所示。

表1 支架基本参数

由表1可以看出,该型液压支架基本参数完全满足矿井需求。

2 采煤机选型

2.1 确定滚筒直径

一般来讲,采煤机滚筒直径应为最大采高的0.55~0.6倍,由前面的分析可知,工作面最大割煤高度为4.0 m,则采煤机滚筒直径应为2.2~2.4 m,考虑工作面靠近皮带机一端需适当增大挖底量,因此,确定采煤机的滚筒直径为2.5 m。

2.2 确定机面高度

采煤机的机面高度应与液压支架最小高度存在一定余量空间,以适应煤层的起伏变化。采煤机的机面高度为:

式中:hc为采煤机机面高度,mm;ξ为采煤机与支架之间的余量,取150 mm;ld为支架顶梁厚度,取200 mm;M'min为支架实际最小高度,取2.5 m。将数据代入公式(6),得采煤机的机面高度为2 150 mm。

2.3 确定采煤机功率

采煤机的平均落煤能力可表示为[4]:

式中:Qm为采煤机平均落煤能力,t/h;Q为工作面每日产量,设计工作面年产量为500万t,年生产天数为330 d,则日产量为15 152 t/d;B'为采煤机截深,可取0.865 m;C为工作面回采率,取0.95;L为工作面长度,取300m;Lm为采煤机滚筒中心距,取13.8 m;Td为采煤机反向时间,取1 min;Kj为采煤机开机率,取0.5;Tr为采煤机每日工作时间,取1 080 min;Cf为顶煤放出率,取0.75;μ为采煤机采煤时与不采煤时的牵引速度比,取0.42。将数据代入公式(7),可得采煤机的平均落煤能力为1 776 t/h。

通过采煤机落煤能力可计算得到平均割煤速度为:

式中:Vc为采煤机平均割煤速度,m/min。代入数据,可得采煤机平均割煤速度为2.68 m/min。

考虑采煤机工作时存在一定不均衡性,则采煤机最大牵引速度为:

式中:Vmax为采煤机最大牵引速度,m/min;Kb为采煤机不均衡系数,取1.5。代入数据,可得最大割煤速度为3.93 m/min。

式中:P为装机功率,kW;Hw为单位能耗,一般可取0.8 kW·h/t,则可计算出采煤机的功率应为1 411 kW。

2.4 确定采煤机型号

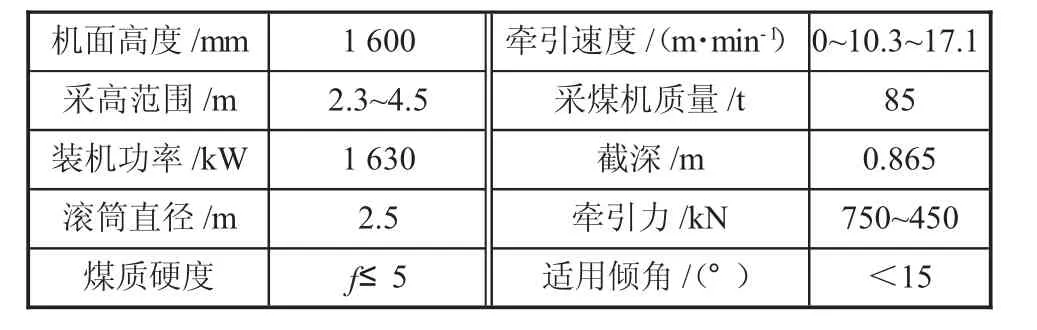

根据前面的计算分析,推荐工作面采用MG650/1630-WD型交流电牵引采煤机,其主要参数如表2所示。由表2可以看出,该型采煤机基本参数完全满足矿井需求。

3 刮板运输机选型

刮板运输机选型的关键在于要满足工作面的生产能力[5],对于综放工作面,分为前部和后部两个刮板运输机,下面分别进行选型计算。

表2 采煤机基本参数

3.1 确定前部刮板运输机运输能力

工作面前部刮板运输机的运输能力要满足采煤机的割煤能力,其表达式为:

式中:Qq为前部刮板运输机运输能力,t/h;Ky为运输机方向与倾角的修正系数,取1.0;Kv为运输机与采煤机同向时的修正系数,取1.05。代入数据,可得工作面前部运输机的运输能力不小于2 797 t/h。

3.2 确定后部刮板运输机运输能力

工作面后部刮板运输机的运输能力要满足顶煤的放煤能力,其表达式为:

式中:Qf为顶煤放煤能力,t/h;Cg为顶煤含矸率,取0.3;Vf为工作面平均放煤速度,取3 m/s。将数据代入,可得顶煤放煤能力不小于1 024.7 t/h。

则后部刮板运输机的运输能力为:

式中:Qh为后部运输机运输能力,t/h;Kf为顶煤放出不均衡系数,取1.8。将数据代入,可得后部刮板运输机的运输能力不小于1 844.46 t/h。

3.3 确定刮板运输机功率

考虑前、后部运输机的通用性,前、后可选用同一型号运输机,现以前部运输机为例,计算刮板运输机的电机功率,首先确定运输机上每米的煤重为:

式中:qb为刮板运输机每米煤重,kN/m;Qe为运输机的运量,取3 000 t/h;Vy为运输机刮板链速,取1.54 m/s。将数据代入公式(14),可得运输机每米煤重为5.3 kN/m。

刮板运输机的上链拉力为:

式中:Fs为上链拉力,kN;qk为每米刮板链自重,取1.3 kN/m;L为工作面长度,取300 m;I为横向倾斜率,取1;Cq为运输机曲率,取1.08;C0为上链阻力系数,取0.42;α为运输机上运角度,取10°。将数据代入公式(15),可得运输机上链拉力为656.08 kN。

刮板运输机的下链拉力为:式中:Fx为下链拉力,kN;Cu为下链阻力系数,取0.4。将数据代入公式(16),可得运输机下链拉力为60.56 kN。

因此,可以算出刮板运输机的实际消耗功率为:

式中:Py为刮板运输机总消耗功率,kW;A为传动功率,取0.95。将数据代入公式(17),可得刮板运输机的总消耗功率为1 161.71 kW。

3.4 确定刮板运输机型号

根据前面的计算,前、后部刮板运输机均推荐使用SGZ-1000/2000型双中心链可弯曲刮板输送机,其主要参数如表3所示。

由表3可以看出,该型刮板运输机基本参数完全满足矿井需求。

表3 刮板运输机主要参数

4 结论

根据某矿大采高综放工作面实际地质条件,为工作面开采设备进行合理选型,最终选择ZFY10200/25/42型液压支架、MG650/1630-WD型采煤机和SGZ-1000/2000型刮板输送机。所选设备在实际生产中取得了良好的效果,完全满足了矿井的生产需求,实现了工作面的长期安全、高效生产。