选煤机排料系统中刮板结构优化研究

赵健翔

(霍州煤电团柏矿白龙洗煤厂, 山西 霍州 031412)

引言

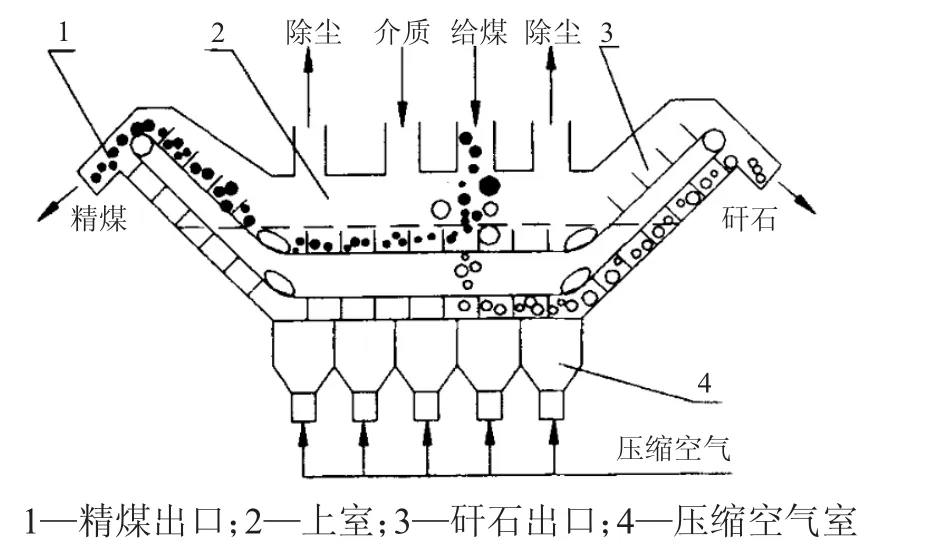

目前,风力选煤和空气重介质选煤是干法选煤的两大技术途径。空气重介质选煤设备通过鼓风机得到压缩空气,将压缩空气通过布风板进入流化床,入选煤由选煤机上方入料口进入流化床,物料在流化床中,比重小的精煤上浮,比重大的矸石下沉,最后由刮板输送机分别排出机外[1-2]。选煤机的结构如图1所示。

图1 空气重介流化床选煤机示意图

由图1可以看出,鼓风机和刮板输送机是干法选煤机的两大主要工作部件。其中刮板输送机尤其是其主要受力刮板是干法选煤机中最易损坏的零部件。其主要损毁方式包括刮板与精煤或矸石的磨粒磨损、刮板在大载荷运送散料下的塑性变形及刮板受到大块矸石大冲击载荷下的脆性断裂三种情况。刮板的损坏会降低刮板输送机的运行效率,甚至将刮板输送机卡死,轻则导致洗煤机的停工影响生产,重则发生安全生产事故。因此,通过先进的设计方法对刮板结构进行优化是非常必要的。

1 刮板的受力分析

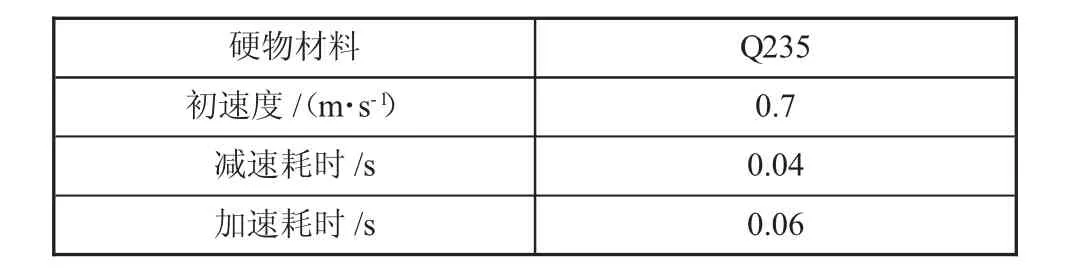

对于刮板的受力分析,我们假设一种恶劣的工况,当刮板受到矸石等硬物卡住后停止运动,此时刮板两侧传动系统持续运动导致刮板与硬物之间有很强的相互作用,直至刮板将硬物破坏,刮板继续正常运转。在整个过程中刮板受到硬物的剪切力与传动系统对刮板的弯曲应力。为计算方便,将硬物假设为金属杆。此假设中包含硬物参数及运动参数如表1所示。

下面对刮板剪断Q235代表的硬物的过程进行分析,其受力如图2所示。

表1 硬物参数及运动参数表

图2 刮板受力示意图

图中:v为刮板链运行速度,x和y为硬物移动的横向和纵向,θ为刮板安装的倾斜角度,L为刮板的长度,G为刮板自身重力,F1为传动系统拉力,F2为散状物料载荷的作用力,F3传动系统对刮板的压力,F4为硬物对刮板的作用力,F5为槽底对刮板的支撑力,F6为滑轨对刮板的压力,F7及F8为刮板受到的摩擦力。

1)刮板对散装物料的承载力与物料自重及摩檫力关系式:

式中:μ1为物料与槽底的静摩擦系数,取0.1;G1为散状物料的重力,取1 960 N;θ为刮板输送机倾角,取22°30′。

2)传动系统对刮板的压力关系式:

式中:L为刮板长度,取800 mm;q0为单位长度传动系统质量,取47.5 kg/m。

3)金属杆受到剪切力关系式:

式中:r为金属杆截面的半径,S为金属杆的截面面积,σc为断裂强度。

图2中的其他各项力学参数也可通过受力简图得到计算公式并予以计算。

2 刮板结构的分析优化

刮板主要的损坏方式包括磨损、弯曲和冲击断裂,我们仅对刮板受到大剪切应力导致折弯或断裂进行仿真分析。刮板是一个变截面零件实体单元,在某些区域,当最大应力超过材料的许用应力时,会出现折弯甚至断裂,影响刮板输送部件及洗煤机整机的寿命。

下面利用UG10.0进行刮板建模,并用NX Nastran静力学分析模块进行仿真分析寻找现有刮板中的力学薄弱区域,并对其加强后进一步仿真,得到比强度较高的刮板结构形式。

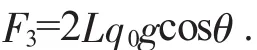

2.1 刮板模型的建立

利用NX10.0对刮板主体及两侧Z型盖板进行建模,并从零件库调用螺栓螺母组件,建立刮板组件整体模型如图3所示。

图3 刮板组件模型

2.2 有限元模型建立

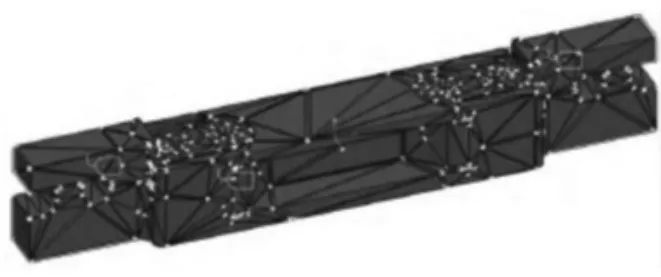

对上述刮板组件进行必要的理想化,去除无用倒角及孔洞,紧固件部分用RBE2单元进行1D单元连接,对刮板及螺钉进行材料选择,并赋于实体上。刮板的理想化模型如图4所示。

对理想化模型进行网格划分,网格划分的质量直接关系到静力学分析的准确性,由刮板模型及力学普遍性规律可知,刮板薄弱处可能位于螺栓紧固件所处位置附近,因此,对该区域网格进行细化剖分,其余位置进行大网格剖分以保证计算速度。得到网格模型如图5所示。

图4 刮板理想化模型

图5 网格划分模型

选择卡阻区域为约束面,在全局WCS坐标系下,选择z方向为固定,其余x、y、rx、ry及rz均为自由;因刮板只能在半封闭的矩形溜槽内运动,约束面选择溜槽与刮板组件接触的底面区域,在全局WCS坐标系下,y轴平移固定,其他为自由;选择刮板主体的两端面为约束面,在全局WCS坐标系下,x轴平移固定,其他为自由[3]。选择根据第一节中计算所得刮板载荷环境参数进行加载。

2.3 刮板组件仿真结果分析

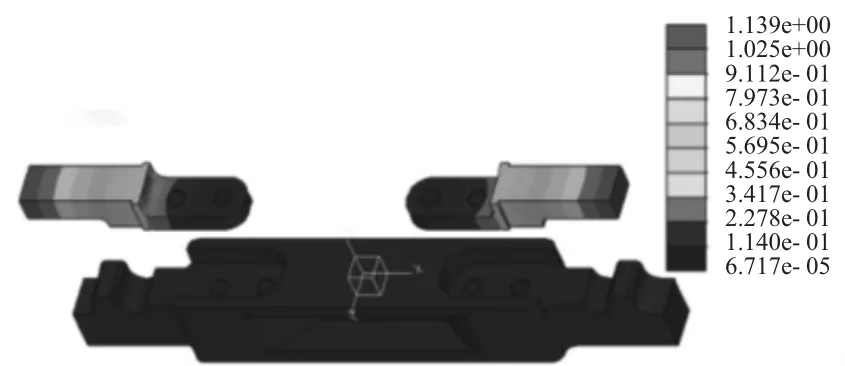

采用NX Nastran求解器中的SOL101线性静态-全局约束方案进行求解。结果选项中对全局RMS应力及形变进行输出。得到结果云图,如图6、图7所示。

图6 刮板组件应力(MPa)云图

图7 刮板组件形变(mm)云图

从图6及其运行状态可知:刮板的总质量为40 kg;最大应力出现在紧固件周围,应力值为182.3 MPa,符合初期预期位置,根据所选材料力学参数及设计要求其安全系数为4,可以求得紧固件周围最大应力大于许用应力,不满足设计要求,其余位置均满足设计指标。因此需对Z形盖板及其紧固件周围区域进行加强。

3 刮板组件结构优化及分析

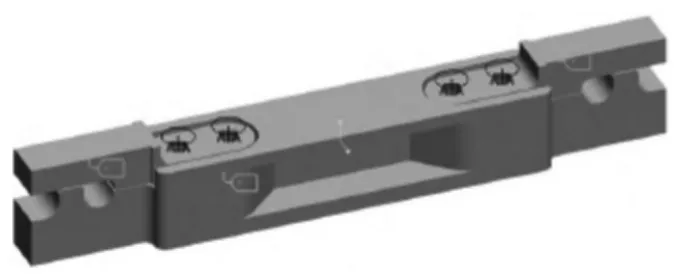

根据上述仿真结果及其分析可知,需对Z形盖板结构进行改进。根据刮板使用环境及受力情况,建立刮板模型,如图8所示。

图8 新版刮板结构示意图

采取与第二节中刮板相同的材料及力学载荷进行有限元模型建立,得到其约束加载模型。

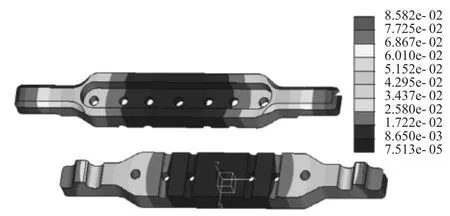

同样采用NX Nastran求解器中的SOL101线性静态-全局约束方案进行求解。结果选项中对全局RMS应力及形变进行输出。得到结果云图如图9、图10所示。

由上述分析结果可以看出,优化后的刮板组件总质量略低于优化前,为33 kg;最大应力位于传动系统和盖板连接处,为74.8 MPa,满足所选材料的许用应力。因此,优化后的刮板组件结构可满足选煤机刮板输送组件使用条件。

图9 新版刮板组件应力(MPa)云图

图10 新版刮板组件形变(mm)云图

4 结论

1)选煤机排料系统工作环境复杂,尤其是刮板处于各种载荷共同作用下,因此对刮板进行优化设计使其满足复杂工况使用条件尤为重要。

2)通过两种刮板结构静力学仿真分析,得出对刮板结构设计具有指导意义的结论。