地铁PR型扣件弹条伤损分析

高晓刚,王安斌

(上海工程技术大学 城市轨道交通学院,上海 201620)

在轨道振动噪声控制措施中,钢轨减振扣件作为一种有效、经济的措施得到了广泛的应用。其通过金属弹条或弹片扣压钢轨,利用扣件中的橡胶类弹性阻尼元件产生减、隔振效果,并通过道钉与轨枕连接。弹条是实现扣件系统功能的主要部件,其在使用过程中如出现伤损失效现象,导致轮轨相互作用力加剧,车辆和轨道结构各部件加速破坏,数量严重危及行车安全[1]。

国内也曾报道过地铁弹条伤损案例,南京地铁1号线DTⅥ2型扣件弹条折断[2]及北京地铁e型弹条伤损[3]。分别从地铁扣件弹条安装要求、曲线段钢轨打磨、频谱分析等角度进行了研究分析。本文对发生在国内某地铁下行线PR弹条伤损区间进行了轨道系统对比、钢轨波磨、扣件力学分析及频谱响应等多方面研究,对比分析了同区段都使用PR弹条的单趾弹簧普通扣件和压缩型减振扣件下的钢轨波磨及轨道系统频响特性,得到了PR弹条的伤损机理,并给出了针对性缓解扣件弹条伤损的解决方案,对地铁工务部门线路维护及保养提供理论的指导。

1 现场情况调查

1.1 区间概况

弹条伤损区段主要位于国内某地铁线路的下行线。该区段隧道采用整体道床、埋入式混凝土轨枕,最小曲线半径1 000 mm,坡度10.2‰,超高64 mm。

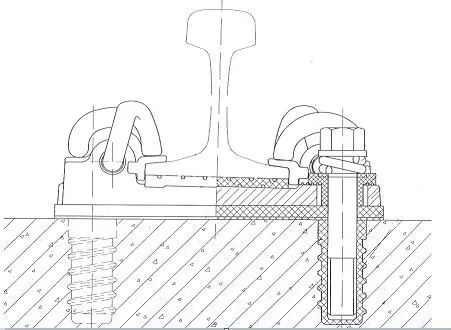

1.2 所用扣件情况

弹条伤损区段扣件分别采用60 kg/m钢轨配套单趾弹簧普通扣件及压缩型减振扣件。单趾弹簧扣件是普通扣件,主要由轨下橡胶垫、铁垫板、板下橡胶垫、弹条及M30螺栓等组成,如图1所示。该扣件节点垂直静刚度约50 kN/mm,动静比约1.50[4]。

图1 单趾弹簧普通扣件系统

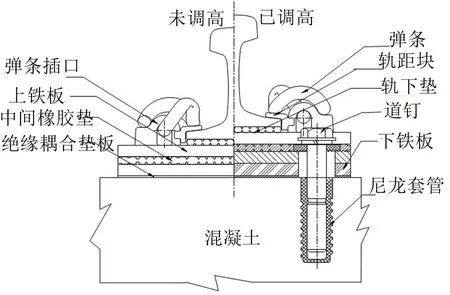

压缩型减振扣件是中等减振扣件,其基于底板型扣件系统设计,并通过设计双层非线性弹性垫板系统以降低系统刚度和提高结构阻尼来控制二次噪声与振动。它主要由轨下橡胶垫、上铁垫板、中间橡胶垫、下铁垫板和自锁装置等组成,如图2所示。该扣件节点的垂直静刚度为10 kN/mm~15 kN/mm,动静比不大于1.40[5]。

图2 压缩型减振扣件系统

1.3 所用弹条情况

弹条发生伤损的线路区间单趾弹簧扣件及压缩型减振扣件均配套PR单趾弹条(直径20 mm)。压缩型减振扣件设计扣压力不小于13 kN~15 kN,弹条设计弹程14.1 mm,安装时弹条穿入铁垫板插孔的长度>72 mm,但不允许外露。

2 实况调查

现场弹条伤损部位均在弹条中肢尾部,断口处有点接触的压痕,断肢与铁垫板插孔的接触状态为两点接触。

从图4、图5现场扣件安装统计看出,轨距测量最大偏差为3 mm,轨高差范围-2~+1 mm,满足国家标准。

但部分扣件未按标准施工,出现缺少轨下垫板及轨距块下垫L型加厚板现象的时有发生,在一定程度上影响了轨道系统的动态参数。

图3 PR弹条伤损位置

图4 钢轨下无轨下垫

图5 压缩型减振扣件钢轨轨距和轨差现场情况

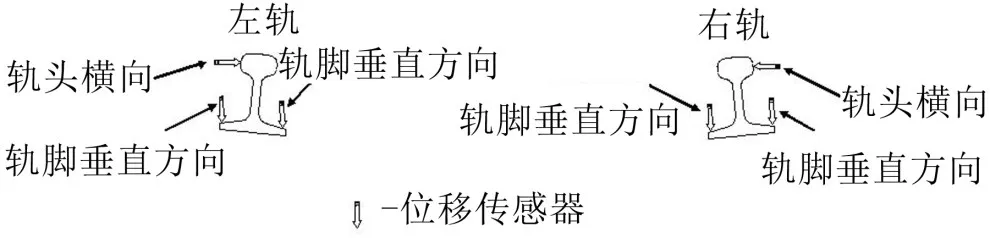

3 轨道动态测试

在线动态测试是在列车正常运营状况下的行车高峰时段进行。采集记录高峰段列车数据不少于20列车。由于车轮踏面与钢轨顶面靠内侧接触,当车轮经过曲线振动时,钢轨顶面靠内侧垂向力较外侧大,内侧的振动幅值较外侧大,造成内侧扣件钢轨受力较外侧大,所以弹条伤损主要集中于钢轨下股。曲线段钢轨垂向、横向及轨弹条内外侧的动态位移,现场测试如图6所示。

图6 隧道内在线动态测试

4 钢轨波磨分析

4.1 弹条伤损区间钢轨波磨

根据弹条伤损地段,发现小曲线半径是造成弹条伤损原因之一,列车经过曲线地段时,曲线半径越小,波磨越大,并且曲线地段明显大于直线地段,现场波磨比较短,在列车反复荷载作用下,钢轨产生高频振动。由于钢轨高频振动,作为约束钢轨振动的扣件必将产生高频荷载,当荷载超过扣件强度时,变形超过其弹程时将会产生伤损。图7(a)、图7(b)分别为压缩型减振扣件和单趾弹簧扣件钢轨波磨情况。

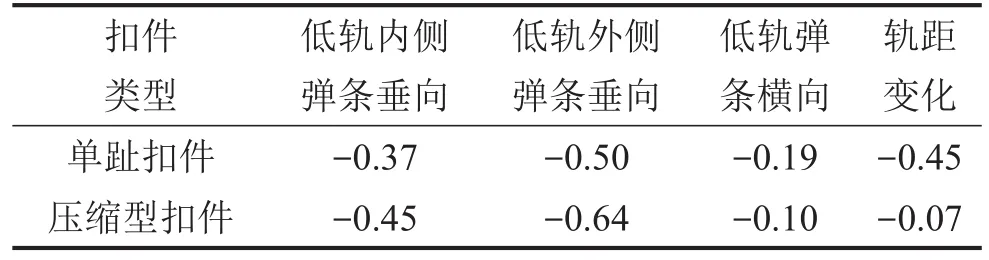

表1 (a)钢轨-低轨动态变形/mm

表1 (b)钢轨-高轨动态变形/mm

表1 (c)弹条动态变形及轨距变化/mm

4.2 钢轨波磨分析

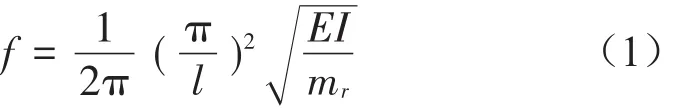

钢轨波浪磨耗是在轨道运营过程中在钢轨踏面沿钢轨纵向产生的一种波长规则化的典型钢轨粗糙度现象,其主要特点是磨耗的波长基本固定。“非连续支承谐振机理”是最主要的波长固定机理[7–8]。非连续支承频率f可按下式(1)进行计算

其中:E是钢轨材料的弹性模量,I是钢轨截面惯性矩,mr是钢轨单位长度的质量,l是扣件支撑间距。

图7为地铁轨道上典型的钢轨波浪磨耗现象。在列车运营条件下,若已知其运行速度时,波浪磨耗激励频率可按式(2)计算

其中:fc是波浪磨耗的激励频率,v是列车运行速度,λ是波浪磨耗的波长。计算的频率通常可以帮助辨认轨道钢轨有波浪磨耗的轨道产生振动和噪声的主要振源。

图7 现场波磨实况

从图8可以得到压缩型减振扣件波磨波长约25 mm,在车速65 km/h,激励频率约为722 Hz。

图8 压缩型扣件与单趾扣件钢轨粗糙度

5 强度分析

5.1 PR弹条强度分析

单趾弹条设计状态下,弹条安装后弹条跟端扣压在轨距块上,弹条趾端扣压在铁垫板插孔座上,弹条趾端垂向位移达到设计弹程14.1 mm,中趾穿入铁垫板插孔内的长度大于72 mm且小于76 mm,保证中趾不外露,并与插孔呈线性接触状态。

在弹条出现伤损地段,发现实际弹条中趾插入铁垫板长度大于76 mm,导致弹条与铁垫板的接触状态由线接触变为两点接触。弹条中趾插入过长,中趾下沉,由于铁垫板插孔位置固定,中趾下沉会造成弹条弹程增大,弹条的受力状态将会恶化。弹条垂向变形应力分析中扣压点1 mm垂向变形最大应力120.4 MPa,弹条横向变形的应力分析中扣压点1 mm横向变形最大应力547.5 MPa,见图9所示。

当弹条中趾插入铁垫板插孔长度大于76 mm时,中趾头部与铁垫板的接触应力接近最大等效应力,接触点出现应力集中现象。在轨道曲线状态下,轮轨横向作用力使弹条最大等效应力大于弹条材料的屈服强度,造成伤损。

表2 PR弹条模态分析

图9 PR400型弹条应力分析图

5.2 PR弹条模态分析

压缩型减振扣件区间段钢轨波磨下轮轨激励频率为722 Hz,这与PR弹条第2阶共振频率接近,将导致弹条快速疲劳伤损。

5.3 受力分析

当安装扣件时,扣件施加给钢轨有个初始扣压力,这个初始扣压力应能保证列车作用下的稳定和防止钢轨相对轨枕纵向爬行。随着列车的反复荷载,轨下垫层和扣压件分别产生初始变形,初始变形量是不相等的,列车通过时由于轨枕动压力的作用,引起扣压件和轨下胶垫压力变化,轨下垫层刚度变化使钢轨与扣件出现不密贴现象,扣件扣压力大大损失,影响扣件工作的可靠性,增加了钢轨爬行的可能性。为了防止钢轨爬行,扣件的纵向阻力必须大于道床组阻力。由于列车曲线通过时弹条与铁垫板的接触变为两点接触,在中趾尾部小圆弧处受力集中,但是此处接触点的等效应力不足以维持正常的扣压力,应力集中于此造成脆性伤损。

从现场实际弹条伤损处与捡到弹条位置综合来看,该弹条在中趾尾部受力集中后出现异常脆性伤损而弹出。从分析原因出发,弹条在此处受力发生变化。

6 结语

(1)轨道结构系统的选择。动态变形测试表明,单趾弹簧扣件的动态轨距扩大于压缩型减振扣件。由于压缩型减振扣件的垂向刚度小于单趾弹簧普通扣件,钢轨的动态垂向位移大于单趾弹簧钢轨垂向位移,在曲线段一定程度上减小了曲线段轨道的振动水平以及传递到PR弹条上的振动水平。所以,选择减振型扣件能降低弹条伤损的可能性。

(2)减小轮轨激励。弹条伤损区钢轨出现波浪形磨耗,激励频率与安装下扣件弹条的模态频率的匹配,使轮轨间产生高频振动,弹条在此频段发生共振,周期作用下将在弹跟处萌生裂纹并失效伤损。建议在线路维护中对钢轨进行周期性打磨,来减小轮轨间的激励力。

(3)提高材料性能。弹条安装在铁座上始终承受应力,对材料性能是一个极大的考验,尤其抗疲劳性能等因素,随着弹条更新换代的速度,材料是其中最关键之处,如III型弹条的扣压力比单趾弹条大一倍,但在目前线路中考虑减振降噪等因素,并不是一味的用高扣压力的弹条就可以避免,如果能将III型弹条的材料性能应用在单趾弹条上,将可以解决曲线线路上的不稳定状态。

(4)规范扣件安装。在日常维护中会有更换伤损弹条和更换底座等作业,往往需要将维修点附近10 m范围内弹条拆下,所以经常会有对线路上弹条做拆卸安装过程,因施工人员技术层次不齐,无法避免将弹条打进太深,在列车运行中慢慢积累应力,导致弹条突断,因此,需规范维护作业中的安装标准,解决扣件安装时出现的位置偏差。