连续皂化和中和系统(二)

(刘伟毅 张育新 译,欧阳志 校)

(上接第8期第70页)

3 皂料

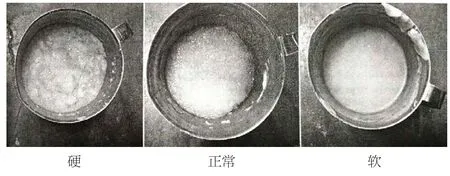

在纯皂-碱液两相区,皂料随着电解质含量的变化而变化。图10展示了三种类型的皂料。正常粒化皂将出现于碱液极限浓度线附近。当电解质含量较低时,颗粒会软化,直至再无明显分离。从软粒图中可见。当电解质增加到纯皂-碱液区的右侧,皂粒变得更加坚硬。更坚硬的皂粒出现更白的顶点,且更加成束。硬皂粒使更多的碱液存在于皂粒中。当正常皂料出现时,甘油的排出效果最好。

图10 皂料

3.1 Wigner的模型

NaCl和NaOH在从碱液相中分离出的皂中的分布对连续皂化系统的正确操作至关重要。洗用碱液决定了已离心皂中的NaCl和NaOH含量。1940年,J.H. Wigner提出了一个被分离皂和碱液相间的NaCl、NaOH和甘油分布的模型。Villela和Suranyi(Spitz,1996)对Wigner的模型进行了精彩的讨论。表2为该模型的图解表示法。模型表明:

• 皂凝乳由含有66%的总脂肪性物质(TFM)的皂水合物与混合碱液构成。66%的TFM皂水合物不能被分离成不连续相,皂凝乳将始终含有一些混合碱液。

• 电解质存在于混合碱液和分离碱液中,但不会出现在皂水合物的结合水中。混合碱液和分离碱液的电解质含量是相当的。

• 皂中的碱液为结合水与混合碱液的和。甘油以相同的浓度出现于包括结合水在内的所有水相中。

通过一个简单的计算示例可说明本模型的功能。示例1:

假设1000kg含有0.5% NaCl的62%的TFM纯皂从碱液溶液中离心分离。计算该分离碱液中NaCl的含量。

首先,必须计算66%的水合皂的含量。

水合皂=1000×0.62TFM) / (水合皂中的0.66 TFM) = 939.39 (kg) 皂水合物

如果939.39kg的纯皂是水合皂,余数便是混合碱液,混合碱液=1000–939.39=60.61 (kg)

纯皂中所有的NaC1都含在混合碱液中。混合碱液中NaC1的浓度=1000×0.5% / 60.61=8.25% 。

因为混合碱液的构成与分离碱液相同,该碱液中NaCl的含量为8.25%。

NaOH的计算过程与此类似。从实践经验的角度来看,下列值适用于皂和分离碱液中NaCl与NaOH的关系:

• 洗用碱液中每存在1%的NaCl,纯皂中便存在0.066%的游离NaCl。

• 洗用碱液中每存在1%的NaOH,纯皂中便存在0.07%的游离NaOH。

3.2 甘油洗涤设备

洗涤系统开始于反应皂混合物的冷却,随后是废碱液分离。洗涤系统的关键部分是RDC液/液萃取塔,即洗用碱液从液体皂中提取甘油的地方。最后一步是对洗涤塔顶部的皂所携带的洗用碱液进行离心。

3.3 冷却和废碱液排出

大部分的皂化系统在120-140℃之间操作,降低皂化皂的温度是实现甘油排出所需的纯皂和碱液分离所必需的。通常,这种温度降低是在冷却混合器中进行的。进入冷却混合器的皂化皂被流过搅拌槽内部导管的水冷却。皂的温度85℃通过调整通过导管的冷却水的流速进行控制。然后,被冷却的皂/碱液的液流流入静态分离器中,并在此处停留至逗留时间,以便将皂从废碱液中分离。废碱液从静态分离器的洗涤系统中流出,以便进行进一步的甘油回收处理。皂继续进入洗涤塔。

最近的技术进步已经取代了冷却混合器系统,目前设备制造商主要生产两种系统。

表2 Wigner模型的图解表示

(1) 闪蒸冷却器。Mazzoni LB提供了闪蒸冷却器系统。该系统利用皂从皂化系统获得的可用温度在静态分离器之前闪蒸冷却皂/碱液混合物。以蒸汽形式闪蒸出来的水分被用于预热原材料。随后,闪蒸后的皂料被泵至静态分离器,排出废碱液。本系统相对于冷却混合器的优点是废碱液中的甘油含量较高(40%)、能源效率增加和机械可靠性较高。

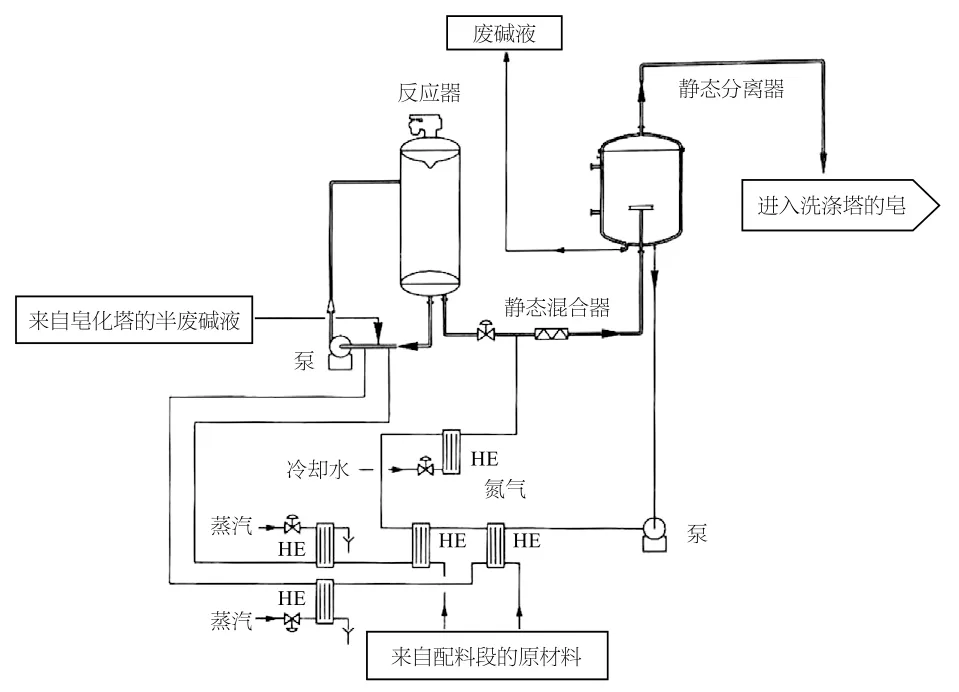

(2) 冷却废碱液回收。Binacchi和其他冷却废碱液回收系统,如图11所示。在该系统中,通过板框式热交换器(即该蒸汽被冷却的地方)泵取从静态分离器中回收的废碱液的液流。冷却的废碱液被注入离开了反应器的皂化皂中。废碱液和皂的混合物在静态混合器中混合,然后被送至静态分离器,以排出废碱液。本系统相对于冷却混合器的优点是降低了机械产生的问题,减少了装置的布局。

3.4 洗用和半废碱液排出

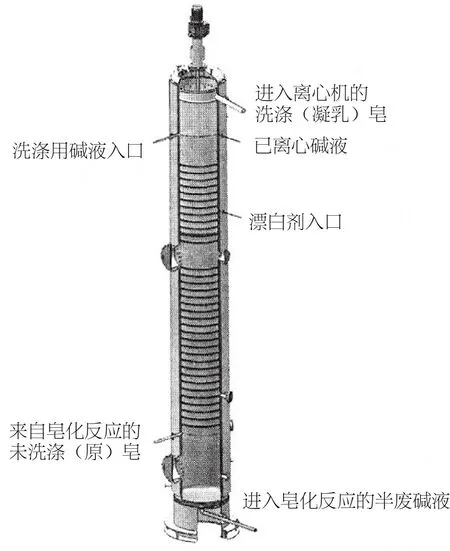

甘油排出系统的关键部分是图12所示的洗涤塔。洗涤塔是一种RDC逆流式液/液萃取塔。来自静态分离器的未洗涤皂和残留碱液进入洗涤塔的底部。洗用碱液进入洗涤塔的顶部附近。因为皂的密度低于洗用碱液,皂上升到洗涤塔的顶部,并以已洗涤皂的形式溢至离心机中。洗用碱液下沉至洗涤塔的底部,并从此处以半废碱液的形式排出。来自离心机的碱液被回收至洗涤塔的顶部。

图11 Binacchi “CSWE-3”连续皂化冷却废碱液回收系统

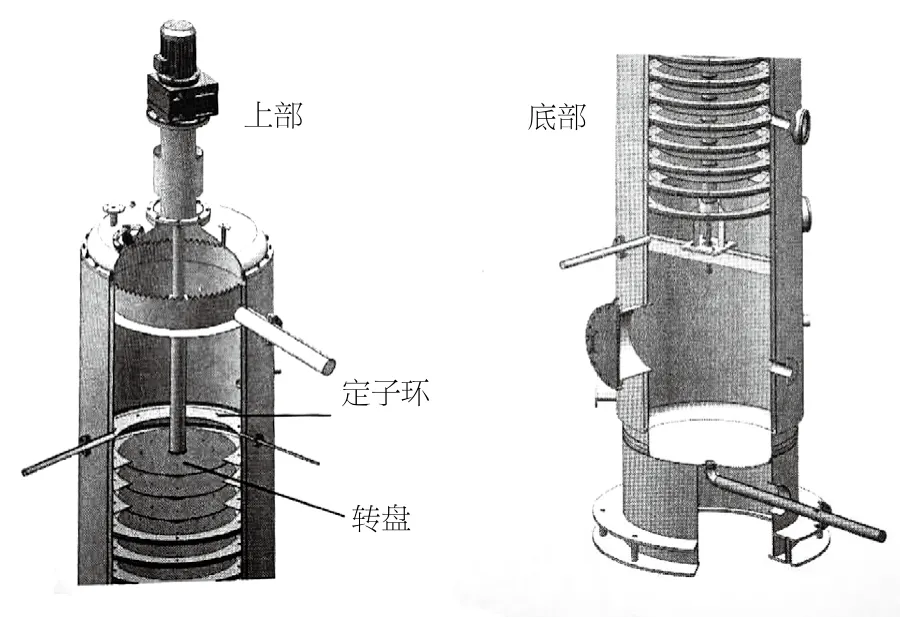

图12 RDC塔(由SOAPTEC srl提供)

图13 RDC细节(由SOAPTEC srl提供)

图13展示了洗涤塔上部和底部的内部细节。洗涤塔由一系列的混合和沉淀区构成,即我们通常所称的塔板。各阶段包括一个连接于釜内部直径的金属固定环,以及一个连接于搅拌轴的扁平转盘,该搅拌轴在洗涤塔的大部分长度范围内运转。大部分洗涤塔设计含有40个塔板。随着未洗涤皂在洗涤塔中上升,其将分别在转盘和固定环处先后进行混合和分离。这一系列的混合与分离阶段是为了将甘油从皂中排出作准备。

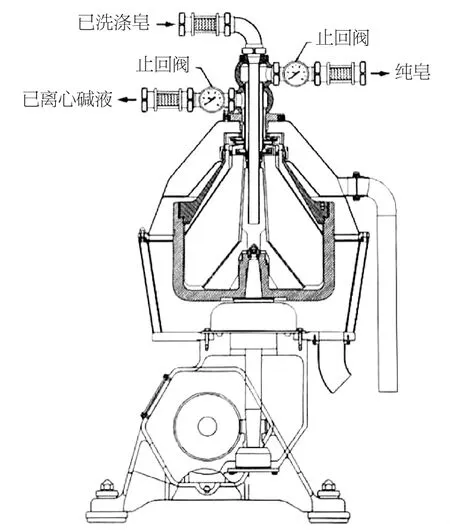

3.5 碱液和纯皂分离

从洗涤塔顶部排出的皂料大约有15%-20%的废碱液残留。皂洗涤系统的最后一步是将残留的废碱液离心并回收至洗涤塔的顶部。已排出碱液的纯皂,继续进入中和系统。离心是专为肥皂和碱液分离设计的。图14展示了典型的离心配置。肥皂和残留的废碱液通过进料管进入离心机,而该进料管可将液流引导至碗状容器的底部。以大约5000r/min的速度旋转的碗状容器将皂和碱液分离。碱液在碗状容器的外部旋转至叶轮配水盘,然后从该配水盘排出,返回至洗涤塔的顶部。纯皂旋转至碗状容器的中心,并进入另一个叶轮配水盘,然后从该配水盘排出,进入中和系统。皂和碱液排出口上的止回阀是为了使碱液从皂中适当分离。离心机的设计被改善,以提高机械可靠性,并使纯皂8000 kg/h的容量达到62%的TFM。大部分的连续皂化系统都配备了一台离心机,以便进行清洗和维修。

图14 皂/碱液离心机配置

3.6 甘油洗涤效率

合理控制的洗涤系统将使纯皂中存在大约0.1%-0.2%的甘油。几个关键因素对实现良好的甘油去除效果非常重要:

(1) 洗用碱液中的电解液应接近碱液浓度的限值。必须根据使用的脂肪/油混合物对电解液进行调整。使用这种正常皂粒(相对于硬皂粒)能使排出的甘油最多。

(2) 洗涤塔中提取级数量的增加会提高甘油排出量。如今系统中的大部分洗涤塔都包括40个提取级。

(3) 应通过实验合理设置洗涤塔搅拌器的速度。搅拌器速度太慢无法实现充分混合。搅拌器速度太快会导致级间逆混和较差的分离效果。

(4) 进入洗用碱液的甘油的含量必须低于0.3%。盐的回收在甘油回收过程中进行,并被反向回收至连续皂化系统。制皂者必须控制甘油在盐中的含量,以避免废碱液中存在过量甘油。

(5) 可改变洗涤比例/碱液的数量,以改变甘油的排出。这两种措施都体现了每制得一单位的皂所使用的废碱液的数量。

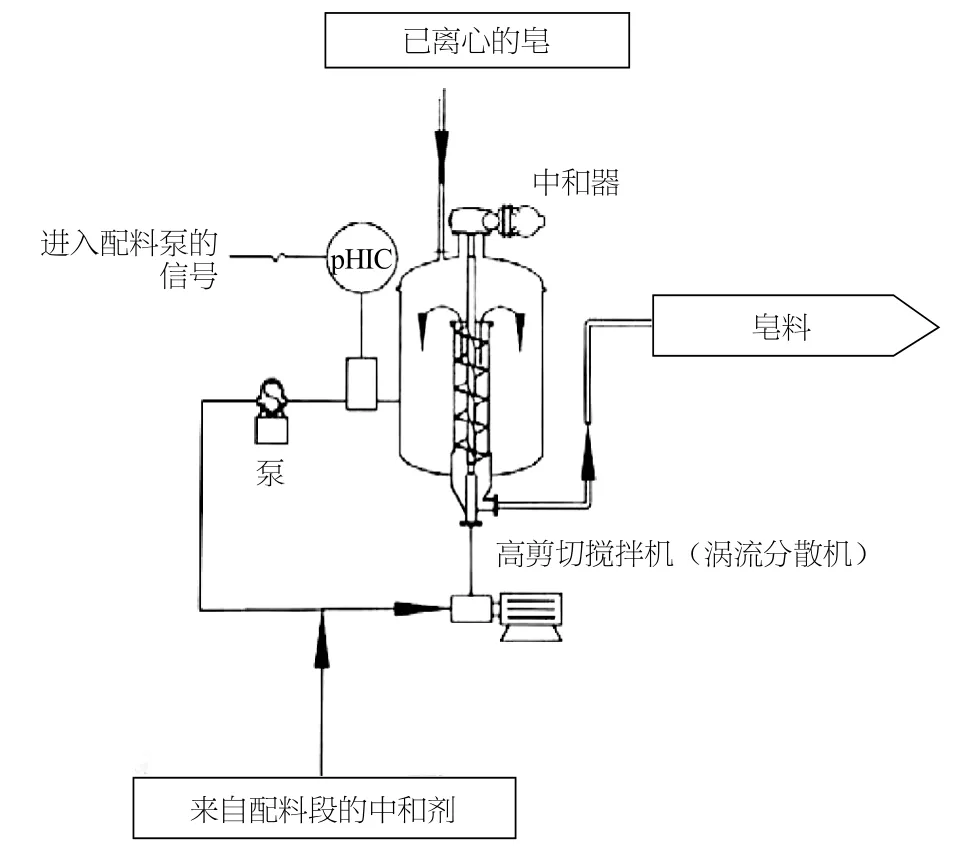

4 中和

连续皂化过程的最后一步是调整从离心机中排出的纯皂的碱度。通常,离心后的纯皂的氢氧化钠含量为0.2%-0.3%的NaOH,确切数量取决于废碱液中NaOH的浓度。NaOH被减少至成品皂订货规格所规定的最终含量,通常为0.01%-0.08%。过量NaOH的减少通过添加脂肪酸或皂化过程中使用的相同的月桂酸实现。

4.1 中和设备

中和过程的最后一步所使用的设备系统与皂化系统的设计类似。图15展示了典型的中和系统。从离心机排出的皂进入中和槽。从中和器中排出的回收皂液流通过高剪切混合装置(即涡流分散机)泵送。中和剂加入到高剪切搅拌机中。高剪切搅拌机的作用是将皂中的NaOH和中和剂均匀混合。均匀混合加快了反应速度。从高剪切搅拌机中排出的产品返回至中和槽中。成品规格皂的连续液流从中和槽排出。通过pH控制系统实现对成品皂的NaOH含量控制。pH控制系统改变了进入系统的经过计量的脂肪酸的数量,目的是维护成品皂中NaOH含量的稳定。大部分的pH探针是自清洁式的,并可被拆下,以便在设备运行的同时进行维护/校准。

图15 Binacchi “CSWE-3”连续皂化中和系统

4.2 可商购的系统

在前面的概述中,一些示例来自可商购的系统。目前可购买的设备已经进行了设计改进,目的是提高能源效率,通过降低转化时间和产品逗留时间提高灵活性,通过简化设备设计减少装置维护,减少装置布局区域的要求和提供灵活的操作系统,以使系统在未排出甘油的情况下运行,为半沸制皂过程操作留有余地。目前可商购的系统简述如下:

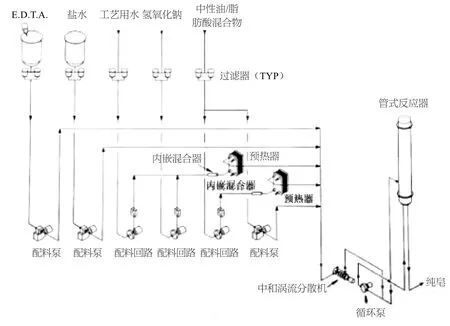

Mazzoni LB S.p.A.—SCNT-N设备

本系统(如图16所示)于2001年上市。设计的关键特征包括:带质量流量计的离心计量泵;能够将皂化逗留时间减少8-10 min的管式反应器系统;可容纳废碱液中40%甘油和减少能源消耗(100 kg 3 bar蒸汽/1000 kg纯皂)的闪蒸冷却器系统;一个可被用作独立的脂肪酸中和系统的管式中和器设计。该装置的产能为3-20 t/h。

• Binacchi Co.—CSWE 3装置

本装置在前文图2中描述过。该设计的关键特征:提高计量准确度的带质量流量计的容积式计量泵;利用垂直反应器系统减少装置布局尺寸;回收冷却的废碱液以降低皂化混合物温度,从而使装置布局降低、产品逗留时间减少。能量消耗预计为120kg 3 bar蒸汽/1000 kg纯皂。该装置的产能为2-16 t/h。

• Sela GmbH—KVN 装置

与Binacchi的CSWE 3系统设计类似,装置的产能为0.3-13吨/小时。

5 脂肪酸连续中和

5.1 综述

连续制皂工艺始于20世纪40年代中叶,是脂肪和油被转换为脂肪酸的工艺发展的结果。脂肪酸以及水解反应排出的甘油与氢氧化钠、水和盐的混合物反应,以连续的方式生成皂。这种制造方法被称为连续脂肪酸中和。

5.2 中和反应

中和反应是脂肪酸与NaOH之间的化学反应。该反应的方程式为:

脂肪酸 + NaOH→皂 + 水

相较于皂化反应,该反应以非常快的速度进行。实现良好的中和反应的关键因素是精确计量原材料、为提高良好的界面面积而对脂肪酸和NaOH混合物进行的高剪切、在操作中加入稍过量的NaOH以及合理的温度控制。中和反应是一个放热反应,反应中每摩尔脂肪酸会释放14大卡的热量。本反应释放的热量被用于维持中和反应器的温度。

5.3 中和设备

与肥皂制造的连续皂化法相比,本过程不需要甘油排出设备。与连续皂化技术一样,脂肪酸中和技术也在不断发展。计量准确度、反应器和过程控制的发展继续降低了实用要求,提高了灵活性,减少了维护,并降低了装置布局的空间要求。

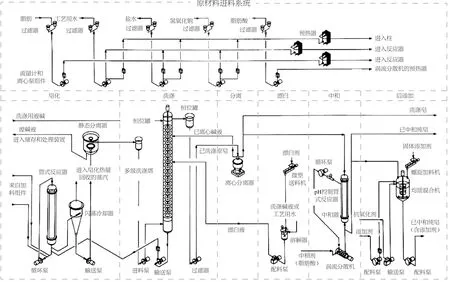

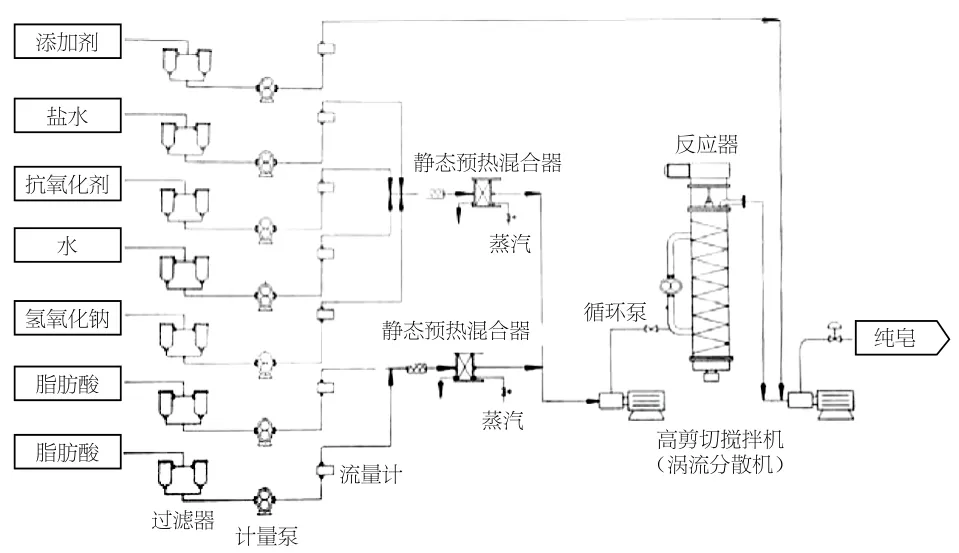

5.4 Mazzoni LB SCT-SSCT工艺

图17展示了Mazzoni的SCT-SSCT持续制皂工艺。当用作SCT工艺时,本系统提供脂肪酸中和。当用作SSCT工艺时,该系统以不含甘油排出的中性油皂化系统(俗称半沸制皂工艺)运行。

图16 Mazzoni LB “SCNT-N”连续皂化装置

图17 Mazzoni “SCT”连续脂肪酸中和或 “SSCT”不带甘油排出装置的中性脂肪/油皂化

在脂肪酸中和过程中,经过计量的原材料通过一系列离心泵进入中和反应回路。经过复式过滤器过滤,原材料进入泵中。利用质量流量计和压力控制阀准确控制通过泵的流量。向高剪切搅拌机中注入适量的盐水、水、氢氧化钠和脂肪酸混合物。再向涡流分散机中注入来自管式反应器的回收皂液流。氢氧化钠/水和脂肪酸的温度都通过板框式热交换器控制,并设置操作设定点,以维持想要的中和器温度。涡流分散机使反应物均匀混合,以实现完全且统一的反应。从涡流分散机中排出的皂流入管式反应器,管式反应器会排出皂的连续液流。回收皂回路中装有酸度计。该酸度计控制纵倾泵,而纵倾泵利用脂肪酸对成品皂的pH值进行调整。

管式反应器被设计成在高压和高温下运行。本工艺的一个优点是其能够以真空干燥器(即SCT-C系统)紧密连接SCT中和器系统。

5.5 中和设备配置

Binacchi还推出了脂肪酸中和系统。图18所示的CSFA装置是一个带容积式计量泵和一系列双搅拌反应釜的脂肪酸中和系统。图19所示的CHBS系统是一个灵活的双反应器系统,可被用于生产脂肪酸中和皂和半沸皂。

图18 Binacchi “CSFA”脂肪酸的连续皂化

图19 Binacchi “CHBS”脂肪酸-中性脂肪的连续皂化

6 结语

无论制皂系统选择的是皂化工艺,还是脂肪酸中和工艺,或半沸工艺,连续生产法都比老式批量工艺更具优势。连续系统提高了产量,降低了能耗,需要更少的库存,减少了生产周期次数,改善了制成品的质量,增加了灵活性,并需要更小的装置布局。如今的可商购系统不断增强这些优势。最近取得的进展可概述如下:

(1) 改善了计量系统的设计,其使用最新的流量计量技术来增加计量准确性、提高制成品的质量。

(2) 改善了反应器的设计,使得完全反应的逗留时间更短。一些系统的反应时间被减少到8-10分钟。逗留时间的减少使返工材料变少,从而使得转换更简单。

(3) 增加了系统设计的灵活性。一些系统现在被设计成能够在同一系统上生产脂肪酸中和皂和中性油皂化皂。这非常重要,因为原材料和制得的副产品-甘油的价格继续波动。这些系统还能直接与真空干燥系统相连,以实现进一步的灵活性和节能。

(4) 通过使用闪蒸冷却器和原材料与在制液流间的热交换而增加了能源效率。在一些系统设计中,已经从生产1000kg纯皂消耗150kg液流被改善至消耗100 kg。闪蒸冷却器系统产生的废碱液中的甘油含量高达40%,降低了甘油回收过程的能量需求。

(5) 通过拆除冷却混合器、使用标准离心机和容积式泵以及改善离心机的机械设计减少了装置维护费用。

随着原材料和能源价格的上涨,制皂系统的设计将继续改进,以满足不断变化的市场需求。

——基于正交试验优化的皂化反应法△