门护板BSR问题解决方法研究

刘二敏,王树经

(长城汽车股份有限公司技术中心 河北省汽车工程技术研究中心,河北 保定 071000)

前言

随着汽车不断普及,客户对汽车认知越来越成熟,对产品要求也越来越高,越来越多的各类问题也被客户不同程度的投诉,严重者直接影响车型销量。整车BSR问题便是最近几年客户投诉量急剧上升的一项,由于客户上下车及乘坐车辆时都需要接触到门护板,门护板BSR问题显得尤为突出。文章即根据笔者十多年汽车行业从业经验,总结在汽车设计及问题整改过程中对门护板BSR问题控制的关键设计要点。

1 BSR概念

所谓BSR(Buzz Squeak Rattle缩写),即“嗡嗡”“吱吱”“咔嗒”三类异响[1],作为汽车NVH问题的一个重要组成部分,BSR用来描述产品非正常的响声和振动。“嗡嗡”是指零部件或系统由于形成高频振动而产生的颤音;“吱吱”是指零部件之间相互滑动所产生的摩擦音,“咔嗒”是指零部件由于自身或安装强度不足,与周边零部件或系统产生碰撞音。

2 BSR问题来源

要规避及解决问题,首先要了解问题的来源,对于门护板BSR问题来源,主要有以下几方面:

2.1 操作异响

对正常部件进行使用操作时,产生异响。如车门关闭异响、内扣手开启异响、玻璃升降异响。

2.2 行车异响

车辆在坏路颠簸行驶时,由于整车会随路况发生不同频率的震动或扭曲,并从车身传递至内饰,造成各零部件间的摩擦、震动,产生异响。

2.3 按压异响

主要是模拟乘员平时倚靠车门护板或清洗擦拭车门内饰表面时,对内饰表面产生一定压力,造成各零部件间互相摩擦,产生异响。

3 典型问题解析

3.1 车门关闭异响

1)问题来源:在对车辆进行评审时,发现在驾驶室内关闭左前门,门护板内部有“吱吱”颤音。

2)问题解析:检查门护板各个部件,发现中护板翻边与上护板0间隙贴合,如图1所示。模拟关门时门护板震动产生轻微扭曲变形,发现中护板与上护板0间隙贴合翻边位置摩擦产生“吱吱”音。

3)对策:将中护板翻边降低 3mm,避免中护板与上护板接触摩擦。

图1 中护板和上护板配合结构

4)设计要点:零部件配合之间除固定点位置,应在强度保证的前提下尽量减少接触点,预留安全距离,避免摩擦异响。

3.2 玻璃升降异响

1)问题来源

车辆功能检测时发现玻璃下降时门护板内水切位置有“咕咕”异音。

2)问题解析

在内水切与玻璃之间用 PE薄膜隔离进行验证,异响消失,初步确认为水切与玻璃摩擦导致异响。

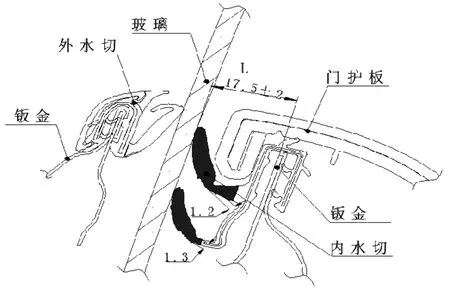

对内水切与玻璃配合断面进行分析,如图2所示,影响玻璃与水切配合关系的主要变化点为车门钣金内板止口到玻璃的距离L,对问题车辆进行测量,L值在15.~16.5mm之间,查阅图纸,L设计值为17.5±2mm,问题车辆尺寸合格但偏下限。

图2 内水切配合断面图

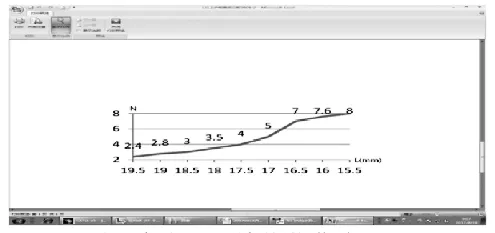

查内水切设计压缩载荷曲线图,如图3所示,在钣金与玻璃距离 L为 15.5~16.5mm 时,内水切压缩载荷为 7~8N/100mm,测量无异响问题车辆及标杆车型并查阅相关资料[2],内水切实际压缩载荷为3~5N/100mm。

图3 内水切压缩载荷曲线

结论:内水切压缩载荷设计值偏大,在车门钣金内板与玻璃间隙为极限下偏差时,压缩载荷超过水切容许范围,在玻璃下降时,水切唇边在玻璃的摩擦力作用下有轻微向下变形,产生“咕咕”异响。

3)对策

经过CAE分析验证,减薄内水切唇边根部壁厚可以降低内水切压缩载荷。最终确认修改方案为将内水切上下唇边根部分别减薄0.4mm和0.3mm。修改后内水切压缩载荷最大为5N/100mm,经批量装车验证,异响问题消除。

4)设计要点

对于内水切这类通过自身弹性实现功能的产品,在对弹性性能指标设定时,不能只考虑产品本身的功能保证,还要考虑其压缩量过大可能造成的其他影响。

3.3 装饰条按压异响

1)问题来源

车辆高速过弯路试时门板装饰条位置“吱吱”异响。

2)问题解析

对问题车辆进行确认,门板中饰板位置设计有装饰条,在高速过弯时,由于惯性原因,乘员身体侧倾,肘部会挤压到门板装饰条,产生“吱吱”异响。

检查产品数据,装饰条为ABS材质,装饰条上下两侧与中饰板PVC表皮0间隙紧贴配合。ABS材质与PVC表皮不兼容,且中饰板背部为悬空结构,受外力挤压时中饰板与装饰条同时向下变形,两者产生轻微摩擦,造成异响问题。

图4 装饰条修改方案

3)对策

在装饰条位置中护板背部增加支撑筋,与钣金0.5mm间隙配合,并粘贴 1mm厚无纺布进行隔离防止碰撞异响,如图4所示。

4)设计要点:产品设计需考虑在整车各种工况下产品可能受到的外部激励时的变化点,在设计时识别产品背部需要增加的刚性支撑。

3.4 颠簸路行驶门护板后上端异响

1)问题来源:试车员反馈在卵石路及比利时路行车时,前门后上端位置有“吱吱”异响。

2)问题解析:对问题车辆进行确认,在卵石路及比利时路上以时速20公里以上行驶时,能听到左右前门后上端位置“吱吱”音,时速小于10公里则声音消失,初步判断为卵石路和比利时路行驶时由于整车急剧颠簸,车身产生震动,在某一特定范围频率下,门护板随车身震动,后上端位置某些互相接触但无固定的零部件之间 BSR不兼容,产生摩擦异响。

图5 门护板后上端配合结构

查门护板后上端结构,断面如图5所示,门护板后上端上护板组成为ABS注塑骨架+PVC吸覆表皮,翻边位置PVC表皮与窗框装饰条为0间隙贴合(窗框装饰条背部有支撑块支撑以避免窗框饰条与钣金接触异响),窗框装饰条为PA6+GF15,两者之间无固定点且BSR不兼容,有震动时摩擦产生异响的风险。

通过对门板与窗框装饰条配合翻边部位施加按压力 F,模拟震动时两者摩擦的工况,摩擦部位有“吱吱”异响产生。在门护板PVC表皮上贴一层0.5mm厚无纺布,再次按压,有摩擦但异响消失。对车辆在颠簸路况路试验证,“吱吱”异响声音消失。

3)对策:在门护板与窗框装饰条接触的PVC表皮表面粘贴0.5mm厚无纺布。

4)设计要点:对于互相有接触的BSR不兼容零部件,设计时要考虑增加固定点,若因结构原因无法增加,需在接触部位粘贴无纺布进行隔离,避免摩擦异响。

4 结论

通过对以上问题的排查及整改,使门护板相关的BSR问题得以彻底解决,车辆上市后无门护板异响相关售后问题发生,避免了客户抱怨。文章所阐述的关于异响问题的设计要点,运用在公司在研的其他项目,在项目设计阶段对异响类问题进行预防,减少了后期实车验证阶段问题调查整改造成的人力物力的浪费。