工程塑料轴承在中型卡车上的实际应用

党龙,成振忠,王兰,齐淼,徐会娟,申良奇

(陕西万方汽车零部件有限公司,陕西 西安 710200)

前言

随着社会经济的快速发展,中型卡车在日常生活中的应用日益普遍,除了最基本的安全性能要求之外,为了便于发动机维修和保养,驾驶室前悬置系统增加驾驶室前翻功能成了一个最基本的要求,同时,客户对于产品舒适性的要求也在不断地提升。

悬置系统为了实现支撑驾驶室、实现驾驶室翻转、提高驾驶室舒适性等几点功能,翻转轴总成会与前悬下支座之间产生不同程度和频率的旋转运动,并伴随着一定程度的冲击力,当下主流的金属基翻转轴承、套筒总伴随着润滑程度不足、价格昂贵、后期维护要求高等问题。

工程塑料轴承是基于工程塑料改性技术,通过在高性能工程塑料中添加高强度纤维和固态润滑剂,注塑而成的具有自润滑特性的轴承。其中尼龙轴承具有的优异自润滑性和高耐磨性基于工程塑料改性技术,在高性能工程塑料中采用高强度纤维和固态润滑剂。其中高性能工程塑料作为基料起到耐磨作用;高强度纤维提高了轴承的强度、抗冲击性能及承受边缘载荷的能力;固态润滑剂,起润滑作用同时降低了轴承的摩擦系数,提高了轴承的综合耐磨性能从而延长轴承的使用寿命,具有很好的市场价值。

1 金属基滑动轴套翻转结构介绍

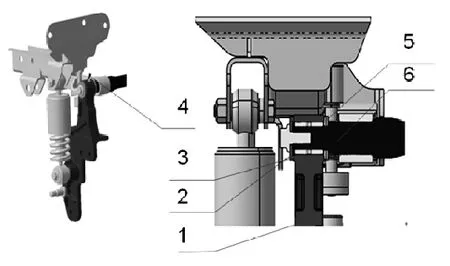

图1

本款悬置采用四点悬浮式结构,所匹配驾驶室为某中型自卸卡车,驾驶室质量640KG,相对传统中卡固定式悬置来说,舒适性大幅提高。

自卸车运行路况复杂,驾驶室颠簸频繁。在驾驶室上下跳动时,上托架总成带动摇臂绕支座中心开始旋转,翻转轴(6)会与支座孔(1)产生旋转运动;在驾驶室翻转过程中,上托架带动摇臂随驾驶室翻转,翻转轴同样会与支座产生旋转运动,并需要承载一定的力。这就要求支座孔、翻转套筒、翻转轴之间的有着很好的润滑特性和良好的屈服强度。

传统的金属基轴承解决方案分为自润滑、加润滑装置两种方案,如下图所示:

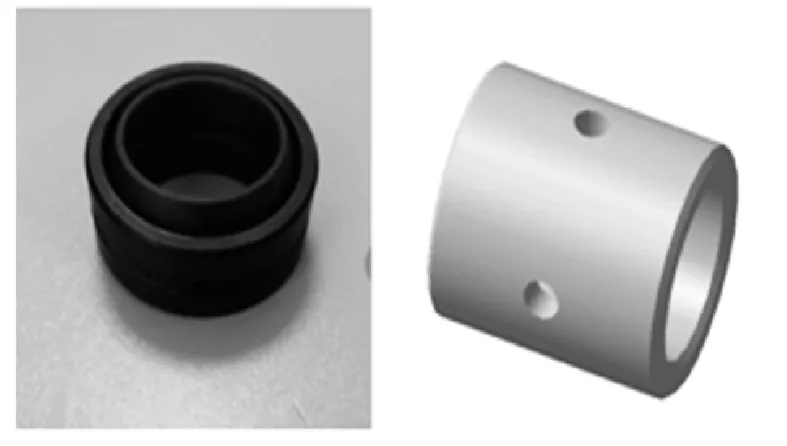

图2

图3

图2为自润滑方案中所采用的轴承,均为自润滑轴承,左侧为自润滑关节轴承,其内壁拥有自润滑涂层,具有很好的自润滑效果;右侧为石墨铜套轴承,利用孔隙中的石墨进行自润滑,自润滑效果良好。然而这两种自润滑轴承成本很高,相对中型卡车市场定位和成本来说并不适用。

图3为加润滑装置方案中所用轴承,左侧为滑动关节轴承;右侧为钢套结构,两种结构均有润滑油存储、渗透孔,相对成本较低,但该结构要求加装滑脂嘴,并要求定期维护加注润滑油,为客户增加维护要求,而且该结构存在密封性问题,会造成后期产品总成油污问题严重。

图4

本次设计考虑到成本因素,采用就是钢套结构,如图四所示,钢套设计中设计了储油槽、储油孔。在保证良好的滑动特性的同时,为避免产生振动和异响,需要对支座孔、套筒、翻转轴的配合公差有严格的要求,既要保证之间的间隙配合,又不会因间隙过大而产生异响,在钢套加工过程中也提出了很高的加工精密度。

然而自卸车在实际工作中,路况复杂恶劣,顾客也因为各种因素,无法按照既定要求加注润滑脂,随着润滑脂干涸,套筒与翻转轴之间就会变为干摩擦,并伴随一定的冲击力,使得两者之间间隙随着变大,造成两侧橡胶垫块寿命大幅缩短,密封性能下降,随着杂物的不断进入,加剧翻转套筒的破坏,随后会伴随异响、润滑脂流出、驾驶室翻转抖动严重等问题。

为了解决上面的问题,我们采用工程塑料轴承对现有原结构进行了改进。

2 尼龙轴套改进方案介绍

工程塑料轴承是基于工程塑料改性技术,相对于传统的金属基轴承来说,其拥有很多的优势,例如自润滑、免维护、高耐磨性 、耐腐蚀、耐高温、防水、重量轻、高性价比等。

图5

在改进方案中(如图5所示),我们利用工程塑料轴承(7)代替原有钢套(2),原有橡胶垫块改为尼龙垫片(8),取消原有润滑装置(滑脂嘴-4),在装配配合中,轴承与支座孔之间为过盈配合,通过小型液压机压装,轴承与翻转轴之间为小间隙配合。作为标准件的轴承能保证很好的一致性。工程塑料轴承的内部组分(基料、高强度纤维、固态润滑剂)均匀混合在一起,保证了轴承在整个使用过程中摩擦的均匀性、自润滑性及高耐磨性。

在工程塑料轴承使用选型、设定配合公差时也有一点需要特别注意的部分,工程塑料轴承相对金属轴承刚度较小,所以在设计配合公差时,需要考虑其变形,在本次设计方案中,轴承未压装之前,外径28(+0.2,+0.4)内径25(+0.2,0.4),因为轴承外径与支座孔为过盈配合,过盈量过大,轴承内径会变小,与翻转轴成为过盈配合,不满足要求,过盈量较小,轴承变形小,内径与翻转轴间隙过大,会导致承受冲击大,影响轴承寿命。

经过多次试验,最终确定当支座孔尺寸为28(0,+0.02),压装后,轴承内径尺寸为25(+0.004,+0.124),与翻转轴配合满足要求。

同时,在装配过程中,需要控制压装速度,避免因为冲击力过大,导致轴承破坏或者形成褶皱,影响轴承寿命。

新方案我们投放小批量样车进入市场进行验证,进行一年的实车路试验证周期,我们在此期间,不断进行市场情况调研,最终得到主机厂验证通过通知,进行了全面切换,随着大批量产品进入市场,得到了更多的市场反馈,新的产品得到了市场的广泛认可,成为工程塑料轴承在中卡中的一次成功应用范例,为后期探索提供了重要的经验。

3 结论

工程塑料技术的不断发展,通过各种改性技术,其材料性能参数不断提高,凭借其相对于传统使用的金属基滑动轴承拥有更优异的自润滑、耐磨损性能以及恶劣工况下的适应性能,拥有着更为广泛的市场。工程塑料轴承的使用,解决了我公司中卡前悬现存悬置翻转轴承磨损,翻转轴磨损情况,大幅降低产品索赔,提升产品市场形象,并在工程塑料轴承在重卡上的使用提供了一些参考。在后续工作中,我们会开始尝试在重卡上的初步应用,对于一切非关键承重的旋转部件,工程塑料轴承同样拥有广大的市场前景等待我们发掘。