基于UG的车灯底座逆向造型

摘 要:逆向造型在先进制造技术中有着举足轻重的地位,在产品设计中应用非常广泛。本文以UG软件为工具,从车灯底座数据的获取开始,依照点—线—面—体的设计顺序实现了三维造型,体现出了逆向造型设计的优势。

关键词:UG;车灯底座;逆向;造型

1 逆向造型

逆向工程(Reverse Engineering,RE)是对产品设计过程的一种描述。传统的产品设计一般都是“从无到有”的过程,设计人员首先构思产品的外形、性能以及大致的技术参数等,再利用CAD建立产品的三维数字化模型,最终将模型转入制造流程,完成产品的整个设计制造周期,这样的过程可称为“正向设计”。而逆向工程则是一个“从有到无”的过程,就是根据已有的产品模型,反向推出产品的设计数据,包括设计图纸和数字模型。

2 车灯底座造型

2.1获取数据

使用三坐标测量仪对车灯底座实物进行点的测量,主要针对剖面、轮廓和特征线进行测量,将结果导入UG软件中,如图1所示。

2.2构造曲线

在连线前需要先对杂点进行有效的剔除,然后根据此底座的形状和特征确定如何分面,以便确定哪些点应该连接,并对以后的构面方法做到心中有数。在连线过程中,一般是先连特征线点,后连剖面点,常用命令主要是直线、圆弧和桥接曲线等,其中圆弧用的最多。最后由于测量和模型自身原因会导致连成的线不光顺,我们需要使用“变换”、“分割曲线”、“编辑曲线”和“合并”等命令对之进行调整,从而保证后面构造曲面的光滑。

总之,在生成面之前需要对生成的曲线进行数次的调整,从而保证曲线的质量,车灯底座曲线构建完成结果如图2所示。

2.3构造曲面

在构造单张且较为平坦的曲面时,直接用“拉伸”命令即可。当面之间有空隙的时候采用“桥接”,而曲面相交时,使用“面圆角”命令,都能实现曲面间的光滑过渡。在构造三边曲面和五边曲面时,需要做条曲线,把三边曲面转化为四边曲面,或将边界线延伸,把五边曲面转化成四边曲面,然后用“裁剪的片体”和“修剪和延伸”等命令来重构曲面。

在此车灯底座构造的过程中最常用的构造方法是“通过曲线网格”,通过设置设置边界相切连续选项,可以保证曲面四周邊界曲率的连续性,还有“规律控制的延伸”命令,可以动态显示正在创建的曲面,还可以随时增、减定义曲线串,而曲面也将随之改变。此外还有 “直纹”、“扫掠”、“线型体”也是比较常见的几种曲面构造的方法。

在构造完车灯底座外表面后,需要仔细从各个角度观察进行观察,将曲面出现凸起显得不光顺的位置剪切掉,然后通过“桥接”或“通过曲线”命令使之平滑光整。最终构建曲面完成结果如图3所示。

2.4构造实体

2.4.1确定方案

构建完外表面后,我们需要确定构建实体模型的方案。首先需要偏置外表面的各个片体,再构建出内、外表面的横截面,最后用“缝合”命令将设计好的内、外表面和横截面封闭起来,这就完成了片体到实体的自动转化。

2.4.2曲面偏置与缝合

曲面的偏置用Offset指令同时选多个面或全选以提高效率。车灯底座外表面各个片体偏置的情况,如图4所示。

偏置后的曲面还需要裁剪或者补面,用各种曲面编辑手段构建内表面,然后缝合内表面和外表面,缝合后的曲面结果如图5所示。缝合时,经常会出现缝合失败的情况,需要进行相应的处理,主要有以下几种情况:

(1)缝合时,一次性缝合的片体过多。这种情况需要减少每次缝合片体的数量,也就意味着要进行更多次的缝合。

(2)缝合公差小于两个被缝合曲面相邻边之间的距离。遇到此类问题,一般是加大缝合公差后,再进行缝合。

(3)两个表面延伸后不能交汇,边缘形状不匹配。如果片体不是曲面,则需要先将片体转化为曲面,使之与对应的另一片体的边匹配,再进行缝合。

(4)片体边缘上有难以察觉的微小畸形或其它几何缺陷。这时候可以对局部进行放大,分析表面情况,检查几何缺陷,如果确实存在几何缺陷,则修改或重建片体后重新缝合。

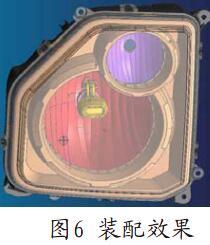

2.5装配

车前灯模型除了底座之外,还包括灯罩、反光器、遮光器等几个部分,所有零件设计完成后再进行整体的装配,然后做最终的渲染处理,完成的结果如图6所示。

3 结语

依托UG软件强大的曲面处理功能,完成从车灯底座数据采集到实体建模的整个设计过程,让我们看到了逆向工程在产品设计中的一些优势,它能大大缩短产品开发周期,降低开发成本,从而有效提高汽车企业的经济效益。

参考文献

[1]苑丽.基于逆向工程的车标逆向建模[J].科研应用,2014,(276):98-99.

[2]陈龙,季刚,李益民,胡顺安.基于CATIA V5的福克斯整车车身逆向建模[J].常熟理工学院学报(自然科学),2018,32(5):101-105.

作者简介:

吕君(1981—),男,浙江东阳人。硕士,讲师。研究方向:制造业信息化。