全流程智能控制在国产化乙烯装置上的应用

李全善,,王堃,朱连勋,陈平

(1.北京世纪隆博科技有限责任公司,北京100020;2.中国石油大庆石化分公司,黑龙江大庆163711)

关键字:全流程 智能控制 双烯收率 能耗

1 概述

石油化工是国民经济发展重要的基础产业,既是能源生产企业,也是能耗和污染企业。石化装置工艺复杂,存在多变量、强耦合、非线性、大时滞、多目标、多约束、自干扰等难题。采用常规控制难以实现稳定运行,经常造成操作波动,上述难题一直是国内外研究重点。为此,需采用信息化技术,结合国内石油化工生产企业实际情况,开发国产化石油化工关键共性技术,对提高装置收率,节能降耗起着至关重要的作用。

北京世纪隆博科技有限责任公司长期致力于石油化工节能降耗关键共性技术的研发,将石化生产过程与信息化技术相融合,开发了关键共性技术—Robust-IC全流程智能控制系统,解决了生产装置上控制难题,实现装置长周期安全平稳智能控制,并将此共性技术与生产实践相结合,已在国内多套石化装置应用,取得了良好的应用效果。

2 Robust-IC 全流程智能控制系统

Robust-IC全流程智能控制系统是将信息化和工业化“两化”深度融合的新一代全流程智能控制系统,解决了PID整定难题,实现全装置所有控制回路的智能精准控制;解决了生产装置中多变量、非线性、强耦合、纯滞后、间歇式和连续式控制并存、多约束和多目标调控等技术难题,实现智能控制的长周期安全稳定运行。Robust-IC全流程智能控制系统包括Robust-M智能建模、Robust IMC-PID智能内模PID优化控制、Robust VNLAC智能变参数非线性区域控制、Robust BFC烽燧控制和Robust MIC多变量智能控制五大关键技术。

1)Robust-M大数据智能建模

创造性将大数据挖掘、优化方法与在线闭环建模集成,无需测试直接建立闭环系统中连续的对象模型方法,实现在线自学习智能建模,形成全工况模型库。

2)Robust IMC-PID智能内模PID优化控制

Robust IMC-PID智能内模PID优化控制自动采集工厂海量过程数据,转化为有效的数据仓库,无需外加任何测试信号,在线自动智能建模及设计控制器参数,实现全装置全流程智能内模PID控制器参数设计及优化,达到高精度无超调快速平稳控制,适用于多种工况,可长期投用,解决了现有参数整定方法粗放、鲁棒性差、无法满足系统多种工况需求等问题,在保证装置平稳运行的基础上,大大提升生产装置自控精度,减轻操作人员负担。

3)Robust VNLAC智能变参数非线性区域控制

Robust VNLAC智能变参数非线性区域控制是一种结合智能建模、模糊控制和专家系统的新型智能控制方法,解决了传统液位—流量串级控制流量大幅波动的控制难题,发挥液位的缓冲作用,尽可能使流量稳定,减少对下游的影响。

4)Robust BFC烽燧控制

依据生产方案变更的负荷信息,基于全系统物料和能量的动静态平衡思想,对与生产工艺过程相关的控制回路进行调整,实现智能动、静态分配,减小生产方案变更带来的波动,消除相关过程间的干扰。

5)Robust MIC多变量智能控制

Robust MIC多变量智能控制是一种针对复杂过程的国际领先的智能控制方法,其融合了多变量理论、智能建模、自适应控制、协调控制、解耦控制、非线性控制、模糊控制、推理控制等多项技术,解决生产装置中多变量、非线性、强耦合、纯滞后、间歇式和连续式控制并存、多约束和多目标调控等技术难题,突破了传统先进控制(多变量预测控制、动态矩阵控制、多变量自适应控制等)在国内难以长期应用的技术瓶颈,真正实现了复杂生产过程长期稳定运行。

3 应用案例

目前,Robust-IC全流程智能控制的关键共性技术已在国内多套生产装置应用,应用效果良好,以大庆石化60万吨/年乙烯装置为例,该装置采用的是中国寰球工程公司与大庆石化公司共同开发的首套大型乙烯装置国产化工艺包,共有7台裂解炉,6台引进TECHNIP Stone & Webster(德西尼布石韦)工艺包,1台采用寰球国产化工艺包,单台裂解炉有2个炉膛,192根炉管,4路烃进料,每路进料配有稀释蒸汽。分离系统采用五段压缩,双塔前脱丙烷前加氢分离工艺。全装置设备共计692台,共有652个控制回路,测量点15 520个。

为进一步提高国产化乙烯装置控制水平,优化生产操作条件,实现全装置整体平稳运行,大庆石化2014年引进了Robust-IC全流程智能控制的关键共性技术,实现全装置智能化平稳运行。目前,该系统在大庆石化国产化乙烯装置投用后,石脑油和乙烷炉双烯收率分别提高0.52%和1.99%,能耗降低40.12千克标油/吨,累计增加经济效益6.88亿元。

3.1 Robust-M 智能建模

在乙烯装置上应用后,近3年累计采集了装置百亿级生产过程数据,建立了全流程652个对象模型库,每个模型库平均包含864个模型,共计563 328个模型,模型精度达95%。

3.2 Robust IMC-PID 智能内模 PID 优化控制

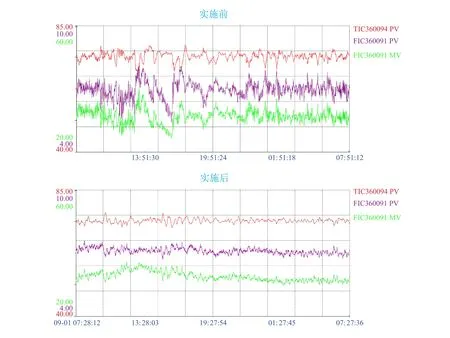

以脱丁烷塔为例,基于Robust-M智能建模技术,对脱丁烷塔全部控制回路建立过程对象传递函数模型,形成覆盖全部工况模型库,针对每个模型,在线自动设计内模PID控制器及参数。并基于PSO等优化算法,选取最优智能内模PID优化控制器参数,该参数可适用于多种工况,达到高精度无超调快速平稳控制,可长期投用,解决了现有参数整定方法粗放、鲁棒性差、无法满足系统多种工况需求等问题,将基础PID控制改造为智能控制,实现基础控制回路的快速平稳控制,达到分离系统平稳控制的要求,提高分离效果。实施后,灵敏板温度均方差由2.39℃降至0.19℃,塔釜液位均方差从9.62%降至0.81%,回流罐压力均方差从0.004 1 MPa降至0.000 2 MPa,脱丁烷塔整体被控参数均方差降低了91.49%,控制精度提高,运行平稳,节能3%。脱丁烷塔控制点流程见图1,优化控制前后参数控制曲线对比见图2。

3.3 Robust VNLAC 智能变参数非线性区域控制

图1 大庆石化脱丁烷塔控制点流程

图2 脱丁烷塔各参数优化控制前后曲线对比

以脱丁烷塔灵敏板温度串级控制为例,结合智能建模、模糊控制和专家系统,针对液位测量值与设计值偏差与约束条件,实时调整液位控制器的比例、积分参数,发挥温度的缓冲作用,尽可能使流量稳定,减少对下游的影响。实施后,温度及流量波动范围大大降低,温度均方差由1.55℃降低至0.72℃,流量均方差由2.17 t/h降低至1.50 t/h。大庆石化乙烯装置脱丁烷塔ET3461的灵敏板温度串级控制曲线优化前后对比见图3。

图3 脱丁烷塔ET3461的灵敏板温度串级控制优化前后曲线对比

3.4 Robust BFC 烽燧控制

以裂解炉EF3160为例,当生产负荷变更时,基于全系统物料和能量的动静态平衡,自动分配负荷,实时调整两个炉膛进料量,实现智能动、静态分配,减小负荷变化带来的波动,降低负荷变化对

COT温度的影响。实施后,A、B炉膛均可实现自动升降负荷,提降负荷过程中的裂解炉COT温度平稳控制,支路温差、支路进料、稀释蒸汽均在设定阈值范围内,有效确保全装置的稳定运行。优化后大庆石化裂解炉自动提降负荷控制曲线见图4。

图4 裂解炉自动提降负荷控制曲线

3.5 Robust MIC 多变量智能控制

建立了7台裂解炉的多变量模型,包含42个模型库、240个全工况模型,模型涵盖裂解炉COT、支路温度、支路进料量、稀释蒸汽等关键工艺参数,针对裂解炉复杂的多变量对象,设计具有多约束和多目标调控的多变量智能控制器,定制开发多变量一体化解决方案,只要简单设定运行参数即可实现复杂单元智能控制,控制精度高,安全可靠,长期稳定投用,适用于开、停工等多种工况。实施后,COT波动范围降至±0.73℃,均方差降至0.43℃,原料切换、开炉、停炉等多种工况均可稳定控制,裂解炉始终在最佳状态下运行,实现了裂解炉智能控制技术应用的重大突破。大庆石化裂解炉实施优化控制前后运行效果见表1。

表1 大庆石化裂解炉实施优化控制前后运行效果

4 结论

为推进石油石化行业绿色发展,采用高新信息技术与石油化工生产过程结合,开发了Robust-IC全流程智能控制系统,可有效减少装置能源消耗,推动我国石油石化行业过程控制的进步,推进实现石油石化行业可持续绿色发展。