铝合金壳体件的倾转铸造工艺设计与数值模拟

李建军,郑凯峰,杜晓明

(沈阳理工大学,辽宁沈阳 110159)

铸件充型凝固过程计算机模拟已经成为铸造行业以及材料加工工程学科发展的前沿领域,也是改造传统铸造产业的必由之路。经过几十年的努力,铸件充型凝固过程计算机模拟发展已经进入工程实用化阶段,铸造生产正在由凭经验走向科学理论指导。铸件充型凝固过程的数值模拟可以帮助工程技术人员在进行铸造投产前对铸件可能出现的各种缺陷及其大小、部位和发生的时间予以有效地预测,以便在制定铸造工艺方案和浇注前采取对策,确保铸件质量,缩短试制周期,降低生产成本。

从20世纪60年代开始凝固过程数值模拟,80年代初开始充型过程数值模拟和铸件应力应变数值模拟,90年代兴起铸件微观组织数值模拟的研究,到21世纪全流程的铸造专家系统,发展到今天的以互联网+、大数据和增材制造为代表的智能化铸造,进而实现铸件成形制造过程的工艺优化,预测铸件组织、性能与使用寿命。数值模拟技术已深入到铸件成形过程的各个方面,成为多功能、高保真、高效率的多学科模拟与仿真技术[1-5]。然而铸件成形过程的影响因素繁多,且同一铸件可同时有多种不同的工艺方案。因此铸造过程的模拟与仿真往往也包括铸造工艺计算机辅助设计CAD,铸件凝固过程数值模拟CAE等多项技术,为工艺及装备设计与优化、过程仿真以及质量预测与检测等提供服务。

本文设计了铝合金壳体的倾转铸造工艺并用Flow—3D软件模拟铝合金壳体的充型与凝固过程,从而验证了工艺设计的合理性,为该铸件的实际生产提供理论依据。

1 铸件介绍

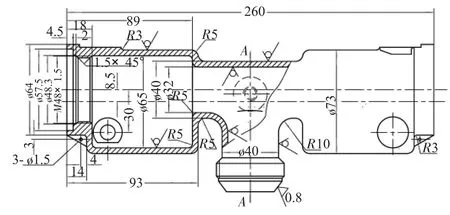

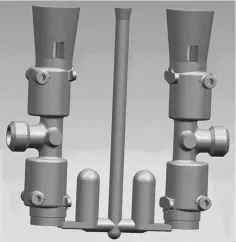

壳体零件的材质是ZL101合金,铸件要求组织致密,不能有缩松、缩孔、裂纹等缺陷,在0.5MPa煤油的压力下进行气密性试验,保持5 min不渗透,图1是壳体零件图。

2 铸造工艺设计

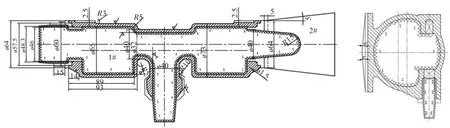

2.1 浇注位置与分型面

图1 零件图

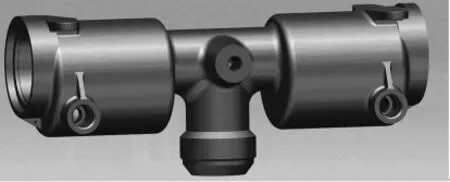

图2 浇注位置和分型面方案

壳体的重量约为810g,属于小型铸铝件,内部结构复杂,最小壁厚为3mm,最大壁厚为8mm,且薄壁部分占较大比例,整体零件属于薄壁件。采用自硬呋喃树脂砂水平造型,一模两件,冷芯盒制芯,倾转浇注工艺。由图1可见,该件在轴向是对称结构,因此,确定浇注位置和分型方案如图2所示。为了形成铸件的内腔,设计了如图3所示的1#砂芯。由于铸件有四个需要铸出的孔,而1#砂芯不能形成该孔,设计了2#砂芯(图3)。

2.2 浇注系统设计

铸铝件的浇注系统通常推荐使用底注开放式结构,以避免铝液浇注时发生飞溅而氧化,同时底注式能够确保充型平稳,减少铝液的吸气。阻流截面设置在直浇道下方,采用浇注系统的水力学方法,得到单个铸件的阻流截面积的理论值为3.4cm2。由铝铸件的浇注重量与直浇道截面积的经验关系,得到直浇道的直径范围为14~20 mm,实际取20 mm[6]。浇注时间为6.2s。根据铝合金浇注系统各组元常用截面比[7],选择F直∶F横∶F内=1∶2∶2。由于是一模两件,所以单个铸件的内浇道和横浇道的理论截面积都为3.4cm2。因扁平内浇道能有效防止金属液吸渣,并能调节铸件温度和凝固顺序,所以内浇道采用扁平型。设计内浇道的高度为9mm,上、下宽为38mm。将横浇道设计为圆形,直径为20mm。

2.3 冒口的设计

由图1可知,壳体铸件的不均匀壁厚有三个热节部位。但因产生的热节部位都在下箱,且集中在铸件两端。因此在壳体远离浇口末端设置一个明冒口,直径为64mm,高度为90mm,冒口的斜度按照1∶10设计。在靠近横浇道末端设置一个暗冒口,在浇注时也可起到集渣作用,其直径为38mm,高度为60mm。由于采用倾转浇注工艺,在浇注完成后将砂箱直立起来,铸件末端的冒口可以补缩热节部位。完整的铸造工艺图如图4所示。

3 模拟验证

3.1 模型前处理

采用三维造型软件UG(Unigraphics NX)将铸件、芯子、砂箱的三维实体进行装配。通过Flow—3D软件进行网格划分,铸件、芯子和砂箱的网格大小分别为1.5mm、5mm和20mm,网格单元总数为4810346个。

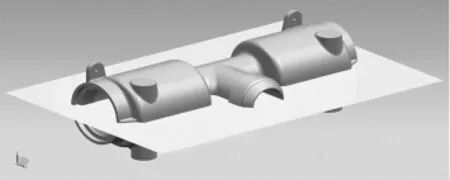

图3 砂芯示意图

图4 铸造工艺图

3.2 计算条件设置

铸件材质为ZL101,砂型为呋喃树脂砂,砂型的密度为1.52×103kg/m3,导热系数为0.53W/(m·K),比热为1.22kJ/(kg·K)。铝合金浇注温度为973K,砂型初始温度为 293K。根据文献结果[8,9],砂型与铸件界面换热系数500W/(m2·K),砂型与空气换热系数10W/(m2·K),铸件与砂型界面换热系数300W/(m2·K)。浇注时铸型倾转角速度为0.262rad/s。

4 模拟结果分析

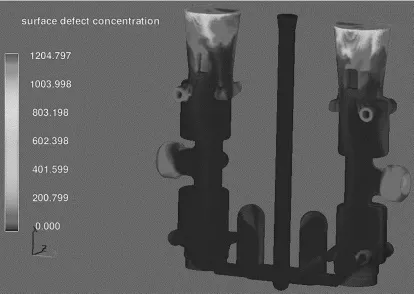

铸件的充型过程模拟结果如图5所示。从图可以看出,随着浇注的进行,铸型由水平位置转动到竖直位置,金属液平稳充填型腔,6.2s完成充型。充型结束时液态金属温度都在结晶温度以上,并未出现浇不足和冷隔现象。在倾转浇注过程中金属液的充型动力除了自身的重力外,主要来自于倾转引起的静压头的增加。然而,与重力浇注最大的区别在于倾转浇注时金属液的充型速度是缓慢增加的,因此金属液流充型平稳,对型腔的冲刷力较小,能实现金属液流在型腔中的层流充填和顺序排气,避免了金属液流在型腔内的紊流或飞溅。图6给出了充型结束后铸件表面缺陷分布情况,由图6可见,表面缺陷主要集中分布在铸件顶部的冒口区,这些表面缺陷是由于铝液在充型过程中流动前沿被氧化形成的氧化物留在了充型末端区。由于该铸件上的冒口区均为充型末端区,因此表面缺陷主要集中在冒口中。

图5 铸件充型过程

图6 充型结束后的表面缺陷

图7 凝固结束后的铸件的温度分布

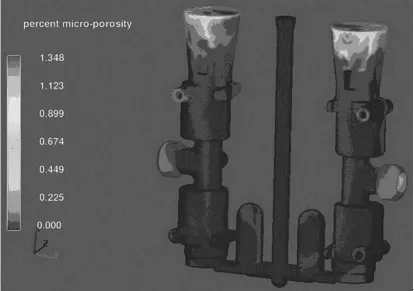

图8 收缩缺陷的预测结果

图7 给出了铸件凝固完成后的温度分布,由图可见,铸件上的两处冒口区的温度最高,铸件温度较低,表明铸件是按照顺序凝固的方式进行,冒口能够起到补缩作用。图8给出了铸件凝固后的收缩缺陷的预测结果。从图中可知,收缩类缺陷都留在冒口中,只有极少的收缩缺陷分布于铸件中。由此可见,本文中设计的倾转浇注工艺方案较为合理,达到了铸件的质量要求。

5 结论

(1)设计了壳体铸铝件的的倾转铸造工艺方案。

(2)采用数值模拟方法对铸造工艺方案进行了模拟验证,充型结果表明,采用倾转铸造工艺金属液能平稳地进行充型,且表面缺陷主要集中在冒口中;凝固结果表明,铸件按照顺序凝固方式进行,冒口能够有效发挥补缩作用,收缩类缺陷都留在冒口中。本文中设计的倾转浇铸造工艺方案是合理可行的,达到了铸件的质量要求。