城市高架路全影型声屏障的设计优化与施工

王玎君, 柯 庆, 奚 皓

(1.上海船舶运输科学研究所,上海200135;2.上海市路政局,上海200023)

0 引 言

2017年12月29日,嘉闵高架南南延伸段(S32—莘松路)和S32嘉闵立交及收费广场工程顺利完工,实现了S32高速路与嘉闵高架城市快速路的互通,为完善上海西部地区干线路网、改善区域交通条件提供了有力保障。该工程采用了诸多新技术、新工艺、新材料和新设备。为降低嘉闵高架南南延伸段(S32—莘松路)城市快速路建成通车之后产生的交通噪声对周围声环境保护目标的影响,工程设计单位从环保和安全保密的角度对该段高架道路进行全影型声屏障降噪设计,为同类型声屏障工程的设计和施工提供借鉴。

1 工程概况和主要技术参数

1.1 工程设计范围

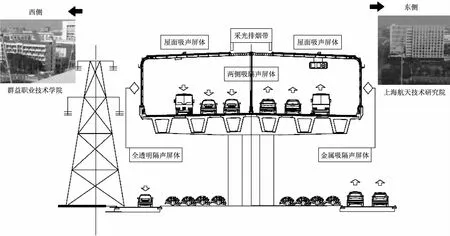

嘉闵高架南南延伸段(S32—莘松路)城市快速路主线全影型声屏障总长约1 500 m,工程设计范围为高架全影型声屏障覆盖区域(桩号K0+950~K2+370),包括元江路上匝道全影型声屏障覆盖区域(桩号YJSK0+031.54~YJSK0+260.13)。高架道路声屏障平面布置图见图1。

图1 高架道路声屏障平面布置图

1.2 主要技术参数及说明

1)结构主要设计参数:项目采用的基本风压为0.55 k N/m2;地面粗糙度为B类;按重要性分级,结构安全等级为二级;结构设计合理使用年限为50 a;建筑抗震设防烈度为7度;基本地震加速度值为0.10g。结构的环境类别为一类。

2)全影型声屏障主结构(见图2)为门式钢架结构,以全钢结构作为主要支撑受力框架,主线跨度为25~38 m,单元跨距为2.0 m。全影型声屏障边侧钢柱(HW250)和中间钢柱(HW200)的柱脚均通过高架桥防撞墩预埋锚栓与下部主体结构连接,钢梁采用同规格的型钢与钢柱连接,檩条采用HW150型钢与钢梁或钢柱连接。为保证钢架的纵向稳定性,在立柱顶部和中部沿线路纵向设置纵向系杆和柱间支撑,在对应柱间支撑位置处设置屋面斜撑。

图2 全影型声屏障横断面示意

3)根据敏感点保护的需要,在全影型声屏障东侧直立段设置全金属吸隔声屏,在全影型声屏障西侧直立段设置亚克力全透明隔声屏,直立段与顶部连接段和顶部屋面全部采用金属吸隔声屏,屏体均通过插装的方式固定在钢架结构的HW型钢翼缘内。整个屏体设置总面积近5万m2。

4)出于采光和消防排烟的需要,在全影型声屏障顶部中间开口处设计5 m宽的采光和排烟带,采用Ø32钢管进行间隔栅栏布置,有效避免空中意外坠物对下面车道的行车安全造成影响。

1.3 深化设计需考虑的问题

1.3.1 钢结构的连接设计

全影型钢结构的连接深化设计应考虑总装工艺、运输条件、现场吊装环境和条件及工期节点等因素。

由于该项目的钢结构跨度大(主线跨度25~38 m),受运输和现场吊装条件限制,无法在工厂化整体加工之后现场一次性吊装就位,必须进行分段拼装;同时,由于现场施工工期较短,交叉施工作业较多,施工场地有限,现场焊接拼装不仅工作量大、工效差,而且会给焊接质量、现场防腐和高空作业安全管控带来诸多不利因素,进而影响项目实施的进度、质量和安全控制。

1.3.2 吸隔声屏的安装设计

全影型吸隔声屏的安装应考虑现场安装和养护维修的便利性。在原设计中,直立段全影型声屏障吸隔声屏均通过插装的方式安装在钢架或檩条的HW型钢翼缘内,并用角钢进行压紧固定,安装完成之后不易进行更换维修。在安装屋面屏体时,存在难安装、易漏水和易脱落等问题,给高架道路上车辆的运营带来安全隐患。

1.3.3 吸隔声屏的设置和材料设计

在设置全影型吸隔声屏和设计吸隔声屏的材料时,应考虑保密功能、吸声功能、采光照明和消防排烟,并尽可能地避免屋面渗漏等问题出现。

在全影型声屏障东侧直立段采用复合通孔吸声面板和镀锌隔板组成的空腔吸隔声结构,以满足东侧敏感点的环保降噪和安全保密需求;在西侧直立段采用铝合金型材围护的亚克力全透明隔声屏,以满足西侧敏感点的隔声降噪和高架道路采光通视的需求;在中央分隔带上采用双面复合通孔吸声面板和镀锌中隔板组成的空腔吸隔声结构,有效降低对面车道上行驶的车辆带来的噪声混响;在直立段与顶部连接段和顶部屋面采用复合通孔吸声面板和镀锌隔板组成的空腔吸隔声结构进行围封,该结构形式除了存在上述安装困难以外,还存在雨滴下落引起的二次噪声污染。

1.3.4 全影型声屏障线型设计

全影型声屏障边侧钢柱(HW250)和中间钢柱(HW200)柱脚均与设置在高架桥防撞墩上的预埋件栓接,以保证整个建筑体型与高架道路线性贴合,但因防撞墩内设有大量结构钢筋,在设置埋件时不可避免地存在横向位置误差和纵向位置误差。因此,消除技术误差,确保安装合理和线性美观是对全影型声屏障进行二次优化设计需解决的问题,技术要求较高。

2 全影型声屏障优化设计

2.1 钢结构制作和组装形式的优化设计

安装钢结构是全影型声屏障建造中最重要的一个步骤。声屏障钢柱与钢梁的连接和檩条与钢梁的连接均采用焊接的方式,具有连接强度高、结构稳定性好等优点,但因现场焊接节点太多,工作量较大,现场施工的效率较差,对控制项目的进度十分不利;同时,现场焊接作业受施焊环境、高空作业安全、道路交叉施工、钢结构二次防腐和地面成品保护等因素的影响较大,现场施工的适应性、针对性和可操作性不强。从确保现场施工进度、保证产品质量和安全环保的角度考虑,钢结构系统施工宜采用工厂化预制、主钢结构分段拼装和现场栓接替代焊接的方案。

1)工厂化预制可保证钢结构的焊接质量:将钢结构焊件转移到工厂定点制作,焊机和夹具的定位充分、稳固,焊接工艺稳定,施焊环境好,焊接质量可控。焊缝质量由工厂质检部门监督控制;焊接质量按生产职责分配,全过程精细化把控,使质量的可追溯性得到有效保证。图3为工厂化预制构件。

图3 工厂化预制构件

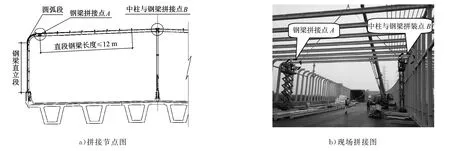

2)主钢结构分段和拼接点的优化设计:全影型声屏障门式钢架的现场拼装位置应根据总装工艺、运输条件及现场吊装环境和条件确定,且应避开应力集中点最大位置;根据类似全影型声屏障施工优化设计的经验并结合工程实际,主钢结构的现场拼装位置应设置在直立段与圆弧段交接处下方的350 mm处、中间钢柱与钢梁拼接处和直段钢梁长度≤12 m处(见图4)。

图4 主钢结构拼接点优化选择

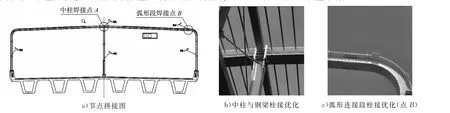

3)主钢结构现场拼装方式的优化设计:从确保现场施工进度和满足安装工艺要求的角度考虑,主钢结构现场拼装采用高强度螺栓连接代替焊接(见图5),可大大提高现场施工的效率,缩短施工工期;同时,可确保钢结构施工质量,避免因现场焊接质量不合格或现场防腐处理不到位而产生质量缺陷。

图5 主钢结构拼接方式优化替代

4)檩条与主钢结构的连接方式优化设计:檩条一般在钢结构安装完毕之后安装,若采用焊缝连接檩条与主钢结构,则因主结构已存在自重应力,高温会使受力的杆件产生局部急速变形而影响稳定;在钢结构就位之后,檩条不宜在主钢结构上施焊连接,且现场大量的檩条焊接会使施工效率下降、焊接和二次防腐质量控制的难度增大。因此,从保证结构安全、提高施工效率和控制质量的角度考虑,提出将檩条与主钢结构的连接方式优化为螺栓连接。经计算,采用M12、8.8级高强度螺栓连接,节点的连接强度标准不变,但现场施工的效率提高1倍以上。

2.2 屋面吸声材料和结构形式的优化设计

全影型声屏障屋面结构原设计(见图6a))是将单元金属吸隔声屏嵌装在HW150屋面檩条内,屏体材料主要是复合通孔吸声面板和镀锌隔板组成的空腔吸隔声结构,安装在屋面顶部会因雨滴下落而导致二次噪声污染。块状嵌入式安装设计因顶部HW150型钢檩条翼缘凹槽间距较小,屏体正面插装进入的空间较小,很难安装,存在大量低效率状态,若通过缩小屏体尺寸勉强嵌入安装,则与翼缘板的搭接量会很小,受温度、振动等因素影响,很容易滑移出型钢翼缘;同时,块状屏体与四周型钢翼缘边组成的结构形式存在大量的搭接缝,一旦下雨,极易渗漏,给高架道路上车辆的运营带来安全隐患。

针对工程施工过程中和运营之后存在的问题与不足,从提高施工效率、优化材料组成和结构功能的角度出发,将屋面顶部的块状屏体优化为整体式金属屋面结构(见图6b))。金属屋面吸隔声材料自内向外由穿孔铝合金板、防水透气层、玻璃吸声面、防护层和压型钢板等组成,材料的优化组合既能有效提高屋面的吸声系数和吸声功效,又可防止雨滴带来的二次噪声污染。整个金属屋面采用整体式满铺设计,各层材料从钢结构的最顶层开始分层铺设,无任何阻挡,能有效解决上述施工难题,提施工效率,保证屋面施工质量。

图6 檩条与主钢结构连接的替代优化

2.3 屏体结构的安全设计

2.3.1 屋面结构的抗风揭安全设计

2.3.1.1 风揭破坏的危害分析

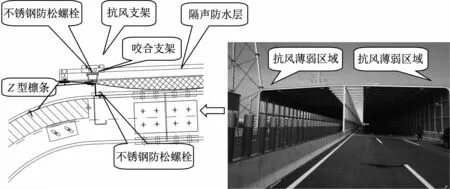

可靠的安全连接技术是保证声屏障屋面稳定性的基础,根据以往的实例,四周边缘区域是抗风薄弱区域,强风容易在某薄弱处将屋面板掀起,然后扩大损坏,造成卷翻、吹飞等情况。因此,须对不同风向下声屏障屋面各部位的风压进行分析,找出风压的最大值、最小值和分布区域,合理选择压型板的板型、板厚和檩条间距,并在金属屋面抗风揭能力最弱处进行强化加固设计,从而提高屋面的抗风揭能力。

2.3.1.2 选择抗风支架和防松螺栓固定

对压型铝屋面板的抗风揭性能进行分析,结果表明,对于相同板型、相同板厚和相同檩条间距的压型钢板而言,加设抗风支架会对抗风等级产生显著的影响。若板型采用65/400,板厚为1 mm,檩条间距为1 500 mm,则在设置抗风支架之后,抗风等级将从2.9提高到4.3;若板型采用65/400,板厚为1 mm,檩条间距为1 000 mm,则在设置抗风支架之后,抗风等级将从3.6提高到6.1。由此可见,设置抗风支架能显著提高整体结构的安全抗风性能。考虑到屋面吸声屏体连接固定强度等因素,须在最不利处采用不锈钢材质的防松螺栓加固,避免最薄弱处被风揭。图7为抗风薄弱区域节点示意。由图7可知,通过Z型檩条的连接加固,顶面不锈钢防松螺栓压紧固定隔声防水层端头既能起到隔声防噪的作用,又可提高风荷载薄弱区域抗风支架整体结构的受力能力。底面不锈钢防松螺栓将受力传递到下面的C型檩条体系中,通过优化节点使抗风体系的设计更加合理,既兼顾后期维护的安全性,又在细节上兼顾每个可能的漏声点,满足声屏障隔声降噪的本质需求。

图7 抗风薄弱区域节点示意

2.3.2 侧面屏体结构安全优化设计

根据以往的经验,高架快速路运行之后的路面振动和温度变化可能会迫使屏体的位置发生变动,因此提出在声屏障钢立柱中间预留钢丝绳孔,设计不锈钢钢丝绳自下而上贯穿于屏体外侧面,与钢立柱预留孔串联为一体,端部设置专用的夹头固定牢靠,确保屏体不会沿钢立柱内侧滑落,使安全性能得到进一步保证。

此外,在屏体定位方向焊接止退钢板,简化施工定位工序,能有效提高施工的安全性,限制屏体安装偏差,从而提高施工的精准度。该优化设计可预先控制两侧屏体的搭接量,防止屏体两侧端面出现偏移脱落的风险;同时,能有效提高隔声屏两侧与H型钢翼缘贴合的紧密性,防止漏声。图8为侧面屏体安全设计图。

3 计算机建模对施工的技术指导

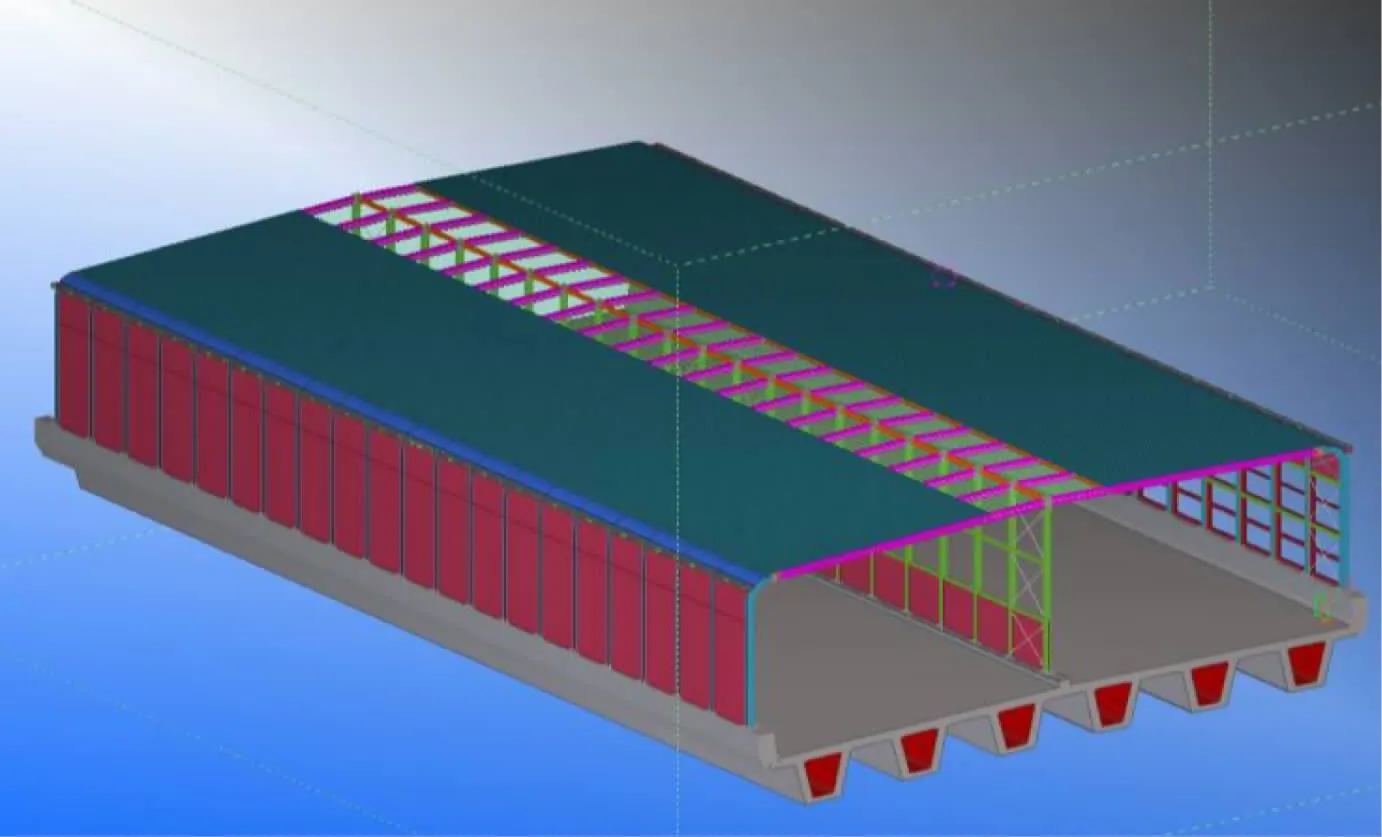

全影型声屏障的设计难点在于保证整个建筑体型与高架道路线形紧密贴合且平滑顺畅,因此借助计算机建模辅助技术(见图9)具有重要意义。计算机系统首先将从现场获得的实时数据精准地显示在预览结果中,然后通过修改声屏障立柱预埋件纵横向坐标来避免与防撞墙钢筋碰撞,达到一次性安装成功的目的。需注意,在三维建模过程中,为达到美化视觉感受的目的,应从不同角度进行平衡和考量,包括生产、运输、安装和后期维护保养等,尽可能地按标准尺寸对结构部件进行调配,实现施工计划的有序统一,减少非标声屏障构件的生产和安装工程量,提高施工效率,控制项目总体成本。

图8 侧面屏体安全设计图

图9 计算机建模辅助技术

4 全影型声屏障施工实践效果

全影型声屏障俯视图见图10,具有以下施工实践效果:

1)声屏障钢结构节点从焊接到螺栓连接的转变可大幅减少现场特殊工种的焊接作业量;工厂化预制的钢构件配合高强度的螺栓连接,可在保证构件质量标准不变的前提下,使现场安装效率提高1倍,生产环境良好。

2)屋面屏体采用分层满铺设计,在极大地提高施工效率的同时,彻底消除块状屏体带来的热胀冷缩、漏声、渗水和后期维护保养工作繁琐等问题,使屋面的整体线型整齐、美观。

3)抗风揭的安全优化设计使屋面围护结构的安全性和实际使用效果更好,维护成本降低。

4)建模能直观预览测量现场声屏障预埋件数据之后得到的钢结构三维图视效果和线形误差量,经计算机辅助设计系统修正,可有效消除这些误差,确保建筑线形平滑顺畅,并以此指导钢结构的工厂化制作和现场安装,在提高精准度的同时,大大节省人力成本和物力成本,获得很好的经济效益。

图10 全影型声屏障俯视图

5 结 语

以高架道路全影型声屏障为研究对象,结合降噪目标和现场实际,通过在施工阶段进行优化设计并辅以计算机软件建模,系统地解决了声学降噪、结构形式及安全、建筑线性、施工效率、施工安全和环保等方面的诸多问题,有效提高了现场施工效率,缩短了工期,项目实体安全可靠,降噪效果显著。