旋转机械中的能量损耗分析及其对策研究

刘逸海

旋转机械的工作效率一直是人们关注的问题之一,也是近些年企业节能降耗的主要着手点。本文结合对常见旋转机械设备工作过程的认识,细致地分析了其一般工作原理,并揭示旋转机械设备能量损失的关键所在,接着对主要的能量损失点提出了相应的解决技术,为进一步提高机械设备的工作效率提供借鉴参考。

1.引言

大部分企业的能源消耗是主要的成本支出,尤其是以机械设备为主要核心的生产型企业更是如此,很多企业都从各种渠道压缩成本,提高企业生效率,当前最为主要的手段是通过对传统机械设备的改造升级,如采用先进的、智能的、高度自动化的机械设备来实现企业转型升级的目的,但是其付出的前期成本较高,最终的经济性值得怀疑,所以如何通过技术手段从机械设备内部实现工作效率的提高近些年已经得到专家学者的重视。

本文正是从机械设备的内部工作原理出发,揭示深层次的技术本质,针对最一般的旋转机械工作过程中的能量损耗问题,开展相关技术问题分析,并提出科学合理的对策,以此为机械设备的改造升级和新设备的研制提供新的思路。

2.旋转机械的工作过程

2.1 一般旋转机械的结构

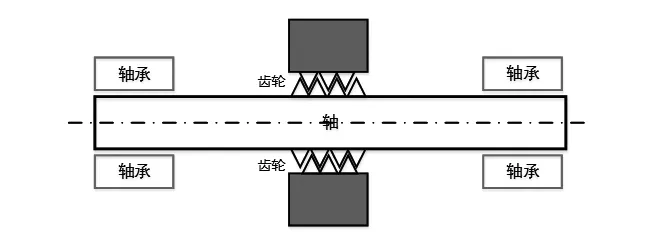

旋转型机械设备的一般功能是在外部动力驱动的作用下带动转轴旋转,进而将一种形式的动能转变为特定用途的动能。如泵,就是在外部电动机的驱动下,带动转轴旋转,实现叶轮对被输送工质的驱动,也有如汽车的变速箱中的齿轮机构是将一定的转速转变为另一目标速度。图1是旋转型机械设备的一种简单示意图。转轴是旋转设备的核心,通常需要在两端安装轴承加以约束控制,是旋转型机械设备工作的基础。

图1 一般旋转机械设备结构示意图

2.2 旋转机械的能量关系

能量损耗是机械设备应用中最为重要的问题之一,本文主要以旋转设备为研究对象,并以图1为基础进行能量关系的分析。此处将外部输入旋转机械设备的能量记为E总,则其能量的去向主要有以下三部分,分别为:

E有效:特定部件得到的有效能量,这部分是机械设备的目标能量,其所占比例越大代表机械效率越高,如在泵驱动下气体液体所得到的动能、副轴所得到的动能等。

E轴承:传统的滚动轴承和滑动轴承都是靠相互接触实现转轴的支撑,轴承在支撑转轴的同时承受巨大的摩擦损耗,这部分能量损失在在旋转机械设备中占有一定比例,一直受到了实际工程应用的关注。

E阻力:广义上上述的E轴承也属于阻力损失,但这里所提的阻力损失是由于转轴在旋转过程中所受的其他损失,如空气摩擦、液体摩擦以及其它摩擦所产生的损失,如将输入能量通过摩擦转化为空气的内能和流体的内能等。当然也有其他的能量损失,本文不在详细叙述。

可见,对于旋转机械设备的输入输出能量关系可表示为(1)所示。

3.旋转机械能量损失分析

旋转机械的效率通常会由于各种损耗而不会很高,这是当前机械系统节能研究的关键问题,近些年也得到了系列研究,从图1的示意图可知,旋转机械能量损耗主要集中在轴承的摩擦损耗和与介质之间的摩擦阻力损耗。

3.1 轴承损耗

轴承作为支撑转子旋转的关键部件,是所有旋转设备必不可少的。当前一般设备采用的都是传统机械轴承,如典型的有滚动轴承、滑膜轴承,对应的子类型也十分丰富。但只要采用了这种机械轴承,通常在轴承部分的能量损耗就要占据能量的15%-40%,可见,长此以往消耗在这部分的能量是十分巨大的,而且这种能量损耗带来的副作用也很明显,如设备温度上升,性能降低,甚至导致系统失效。

轴承能量损耗的关键问题是由于摩擦,实际上从总体上来看,摩擦是具有一定二面性的,一方面摩擦可以提供动力,如传动、制动等,也就是说这些摩擦是有利于实际工作;另一方面摩擦却是有害的,导致机械功率损耗,效率降低,材料强度疲劳等,如轴承摩擦属于这种有害摩擦。从轴承能量损耗的机理来看,轴承损耗主要来源于以下三方面:

(1)内部润滑油脂不均匀和转轴的不均匀造成的振动所消耗的能量;

(2)间隙润滑油粘度大小的影响,由于轴承温度是变化的,难以保证其最佳润滑状态;

(3)轴承游隙大小直接响应噪声大小,噪声本质上也属于能量损耗的一种途径。

3.2 阻力损耗

旋转机械损耗除了主要的轴承损耗之外,本文将其他能量损耗界定为阻力损耗,这主要是包括转轴旋转过程中产生的介质之间的阻力,这部分能量损耗也是无法避免的,其原因是大部分旋转设备都是给介质提供动力,如在叶片的带动下给介质一定的驱动,同时由于与介质间的摩擦而损耗能量,这部分能量通常都是直接被介质带走,最终导致介质温度上升。当然也有其他的摩擦阻力损耗,实际的旋转设备能量损耗种类繁多,难以进行确定的统计,尤其是随着设备的长期使用和老化,设备的阻力损耗也会逐步提升。

4.旋转机械能量损失对策

机械能量损失在所难免,有的从原理上来看是无法彻底消灭的,但是随着人们对机械设备的使用经验积累和科学技术的进步发展,针对一些特定的损耗一直不断开展较少能量损耗的研究,且从相关技术应用和文献调研来看,已经取得了一定的技术成果。

4.1 轴承损耗对策

从3.1的分析来看,轴承摩擦消耗的能量占据全部能量损耗的主导地位,因此专家学者一直通过科技手段降低这部分能量损失,当前已有的成熟技术主要有:

(1)采用高品质轴承,并需通过精密计算选取性能良好的润滑油,通过降低轴承的摩擦来减少能量损耗。

(2)提高转轴的加工精度和装配水平,转轴的不平衡是造成轴承旋转摩擦变大的原因之一,且转轴不平衡也是噪声的主要来源,因此在轴承安装时需要做不平衡处理和对中确认。

(3)采用电磁轴承技术,实现轴承的自然悬浮状态。所谓电磁轴承技术是借助磁力的作用实现转子的悬浮支撑,该技术已经在一些高速应用领域得到了推广应用,且取得十分显著的效果,只需少量的电力便可带来极大的能量节约,虽然前期投入成本较高,但从长时间来看还是很有竞争力的技术。

4.2 阻力损耗对策

从3.2的分析来看,阻力损失需要具体问题具体分析,当前相对成熟的技术有:

(1)结合实际介质特性,改进转轴设计,实现转轴的低摩擦低阻力,当前绝大多数叶轮式转子均采用了该思想进行设计,取得了一定的应用效果。

(2)采用新材料制作转轴,如采用高强度的去氧化物材料对转轴进行再设计,实现减少阻力的目的,且在一定程度上还能提高转轴的寿命。

由于阻力损耗种类繁多,通常都会通过外部手段来降低各种阻力损耗,如对于密封圈采用润滑手段,有的甚至采用内外压强平衡来尽可能降低阻力能量损耗,这些主要都是通过工艺环节实现降低能损。

5.总结

机械装备是生产制造的基础,随着我国向制造强国和智能制造的方向发展,机械装备的节能成为技术发展的瓶颈,对于普通工厂,一年各种机械的不必要能量损耗占据很大的成本支出,因此现在工程师和专家学者一直不断研制低能耗机械设备,并尽可能借助其他手段降低能量损耗。本文主要结合典型的旋转机械设备结构特点,详细分析了转轴两端的轴承摩擦损耗和各种阻力损耗,并结合当前已有技术阐述了对应的技术对策,从当前技术应用状况来看,都能取得良好的节能效果,尤其是采用电磁轴承来更替传统机械轴承,不仅能降低能量损耗,也能提高机械设备的安全可靠性和工作寿命,是一种最具发展潜力的转子支撑技术。