基于AMESim的液压支架加载系统设计与研究

青岛黄海学院 宋海燕 陈继涛

0 引言

目前,工程上应用较多的液压支架用液压阀加载系统只能做简单的实验,且是在恒定加载条件下,观察液压阀是否能够打开来判断其是否合格。采用这种检查方法合格的液压阀在实际使用中仍有近10%会出现故障现象。加载系统是在理想(静态)加载压力条件下进行的,与液压阀的实际工况不符,所以会出现判断误差。必须研制一套符合液压支架实际工况的液压阀检测加载系统,使被检测的液压阀在接近实际工况下进行测试来验证其是否合格。

由于液压阀的流动存在复杂性、非线性和不确定性,要对突然出现的某一故障进行准确定位,如果用传统的方式对液压阀进行分析,很难做到短时间内解决问题。液压测试技术正向指标全面、自动化程度高、性能测试好的方向发展,所以,综合加载实验台需要获取多源动态信息。

1 液压加载系统的设计

1.1 总体设计方案

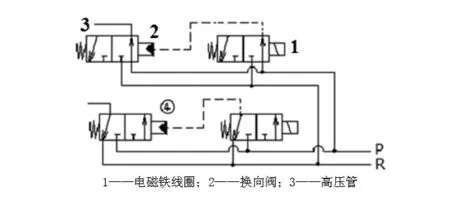

文中所研究的液压阀综合加载测试系统包括液压系统电气控制和数据处理三个系统组成。根据要求,搭建的综合加载测试实验台工作原理如图1所示。

图1 加载系统的总体结构

1.2 液压系统

液压实验系统在电气控制系统的作用下,完成液压支架用阀的各项实验指标,是整个综合加载系统中最为重要的一部分。它主要由实验台架和液压泵站组成,其中实验台架由液箱与组件、多套液压阀组、过滤装置、液压管路组件、液压检测元件、整体机械框架结构等部件组成;液压泵站主要包括电机和变量泵。

1.3 电气控制与数据处理系统

液实验台架电气控制系统主要指的是电气控制柜,控制系统通过对液压系统的控制,实现实验所要求的各项动作及各项安全防护措施。

数据采集系统包括计算机、采集卡、传感器、打印机等部件。

1.4 系统工作方式

当电磁铁线圈通电后先导阀芯在电磁铁的推动下换向,此时进液口打开,回液口关闭,电磁先导阀控制液推动换向阀换向,乳化液就会经过两位三通换向阀和高压管进入需要工作的执行元件,执行元件将运动传递给机械部分,这样通过控制电磁铁的电流就进一步控制了机械部分的运动,此时执行元件回液腔的乳化液经过换向阀流回液箱。当电磁铁线圈断电后两位三通换向阀及电磁先导阀在复位弹簧的推动下关闭,此时执行元件的两个工作腔和回液腔连通。

图2 系统工作方式

2 加载系统仿真分析

2.1 仿真研究方案

在AMESim中建立综合测试液压系统仿真模型,设立各检测件的检测条件和参数,设定运动循环条件,统计各检测件故障检出曲线,获得仿真实验结果。对于液压加载系统来说,AMESim所实现功能可以体现在下面三个方面:

(1)优化液压泵,提高立柱性能

在AMESim中对液压泵的静动态性能进行分析,可减少其在使用中对立柱造成的液压冲击。

(2)降低单向阀的液压冲击

在实际工况下,液压支架受到顶板的支撑作用,立柱下腔压力因支撑作用持续增高,立柱缸体发生弹性变形。在AMESim中进行仿真分析,可分析出对阀体、阀芯和支柱产生压力冲击影响因素,从而减少因为压力冲击对液压系统带来的危害。

(3)安全阀的优化设计

作为直接影响液压支架安全型的一个核心部件,工程中大多安全阀的失效直接造成液压支架的使用故障,在AMESim中根据实际工作参数对安全阀进行设置,通过调试结构参数分析其工作时压力、流量及阀杆位移的变化,从而改善其动态性能以提高其使用性能和寿命。

2.2 模型建立

AMESim元件库具有丰富的常用液压元器件库,包括液压泵/液压马达及常见的各种液压阀和压力表,软件可以根据工况要求设置乳化液的性质属性。该系统的液压系统图中常用的液压元器件都可以直接调用。

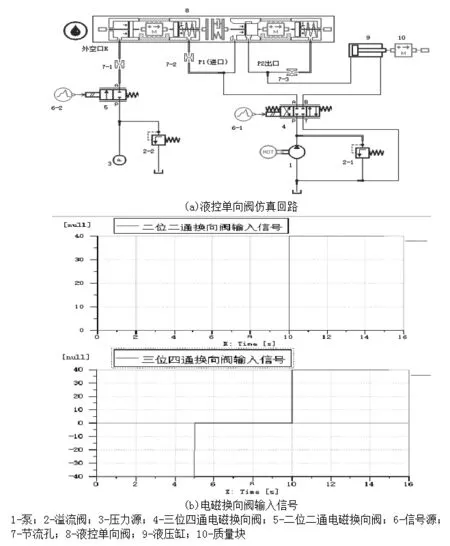

连接液压泵和电磁换向阀,如图3(a)所示对液控单向阀的模型进行仿真,验证其正确性。电磁换向阀输入信号如图3(b)所示。

图3 液控单向阀模拟仿真

设定泵的流量为150L/min,压力源的压力设定为前10s为0MPa、后5s为32MPa,液压缸的活塞杆长度为0.3m,仿真时间长度设为15s,间隔时间为0.01s,运行仿真,绘制液压缸前端质量块10的位移曲线,如图4所示。从图中看出前5s液控单向阀正向开启,液压缸的活塞杆伸出0.3m,后5s液控单向阀反向开启,液压缸活塞杆退回初始位置,可知上述液控单向阀模型是正确的。

图4 质量块位移曲线

经过对关键元件进行建模并仿真分析,确定其合适仿真参数,在AMESim中利用HYD库以及Signal库中的子模型,建立综合加载测试实验台总模型如图5所示。

图5 液压系统建模图

2.3 结果分析

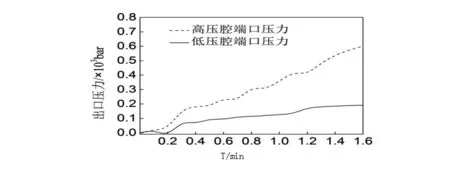

现有泵站的压力为21MPa,需要设置增压缸提高压力实现对安全阀的测试。为了提高单独测试安全阀时的效率,方便操作,单独增加了一条手动换向阀(实际仿真过程中采用电磁阀代替)、经过交替阀(实际仿真过程中采用梭阀代替),手动增压。整个系统压力增加过程如图6所示,压力仿真曲线可看出,在增压过程中,低压腔压力增加到21MPa,高压腔压力为60MPa,从结果可以看出,该实验台液压缸可提供实验所需的压力,满足实验要求。

图6 增压过程高/低压腔端口流量曲线

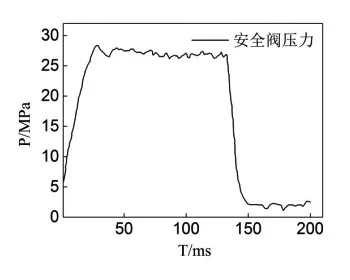

在被测口位置对安全阀进行建模,安全阀的充液回路为:首先打开电磁先导阀,控制两位三通换向阀供液,液压液通过交替阀至被测安全阀,为其充液。安全阀的增压回路为:手动操作三位四通换向阀,控制交替阀换向,液体打开单向阀从而给液压缸充液,增压缸的活塞杆伸出,推动液压缸的活塞杆给液压缸增压,从而实现对被测安全阀加载,压力由0逐步上升,至被测阀开启120ms,然后立即切断供液,至压力表计数为稳定值时为实验的全部过程,然后卸荷,观察安全阀泄漏情况,为一次启溢闭特性实验和泄漏实验,仿真结果如图7所示,可以看出:系统开始供压后,从0~20ms,安全阀的阀口压力从零上升到约32MPa,开始溢流,在20~140ms,系统保压,保压过程中压力出现微小波动。在140ms时刻,开始泄压迅速泄压,泄压完成后,压力趋于零。

图7 安全阀的启溢闭特性曲线

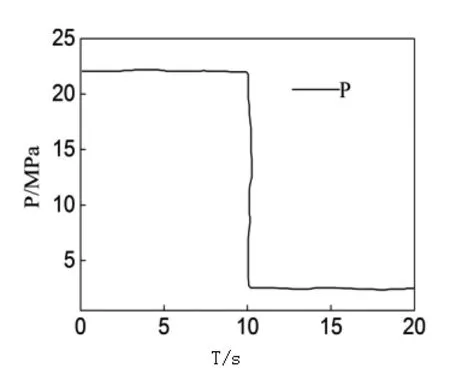

图8 电磁换向阀的压力特性曲线

电磁先导阀动作,从而控制两位三通换向阀与进行换向动作,之后油液进入双向锁向液压缸上下腔供液,控制液压缸动作,来模拟液压支架井下各部位液压缸动作。液压缸完成一次循环动作,被测阀完成一次换向动作。液压缸的压力变换如图8所示。

上述动作中,电磁先导阀的动作信号为如图9所示。

3 结语

图9 电磁先导阀的阀的动作

本文完成了液压加载系统的设计,并应用AMESim仿真软件对综合加载实验台的液压系统进行了仿真分析,验证设计的液压系统的合理性。文中所设计的液压加载系统可以极大地提高结果的可信性,对于液压支架的精确控制和可靠性工作有着重要的意义。

引文

①谭琛,宋伟奇,冯美英.基于AMEsim的压力机锁紧回路仿真与试验研究[J].锻压技术,2016(7)16-19.

②陈超,赵升吨,范淑琴,崔敏超,贲宁宇.伺服液压机的研究现状及发展趋势[J].锻压技术,2015(12):66-69.

③黄齐来,沈海阔,韩蕾,张维大,聂蒙.基于AMESim的气液并行同步系统建模与仿真设计[J].液压气动与密封,2014(11):13-18.

④马宪亭.液压缸锁紧回路的可靠性分析[J].机床与液压,2013(20):52-57.