水下电弧切割作业的初次尝试

,,

(唐山三友化工股份有限公司,河北唐山 063305)

1 现场情况

1.1 作业点现状

我公司DN900浓海水管线的最低点位于给排水西侧空压站地面下1.5 m处。2016年大检修期间,计划在此处管线正上方位置加装两处直径为DN400高150 mm法兰短节,开孔切割作业时,管内浓海水快速涌出致使工作中断。为了将管内的海水尽快排出以便进行施工,需在DN900管壁上切割圆排液孔。

1.2 作业内容

为了加快管内浓海水的排出,计划采用直径为100 mm的潜水泵管插入主管道中,由于水下作业,采用磁力钻钻孔方法行不通,拟采用水下电弧切割的方法。用φ108管道短节作为参照物来切割开孔,在管径外壁加开φ108孔。

2 水下电弧切割

2.1 水下切割的分类

水下切割技术虽种类繁多,但依据其基本原理和切割状态不同,大体上可将现有的水下切割法分为两大类,即水下热切割法和水下冷切割法。

水下热切割法是利用热源对金属进行加热,或在纯氧气中燃烧,使金属熔化,并采取某种措施将熔化金属或熔渣去除而形成切口的切割方法,是应用最广泛的一种切割方法。水下电弧切割是其中的一种。

2.2 水下切割的特点

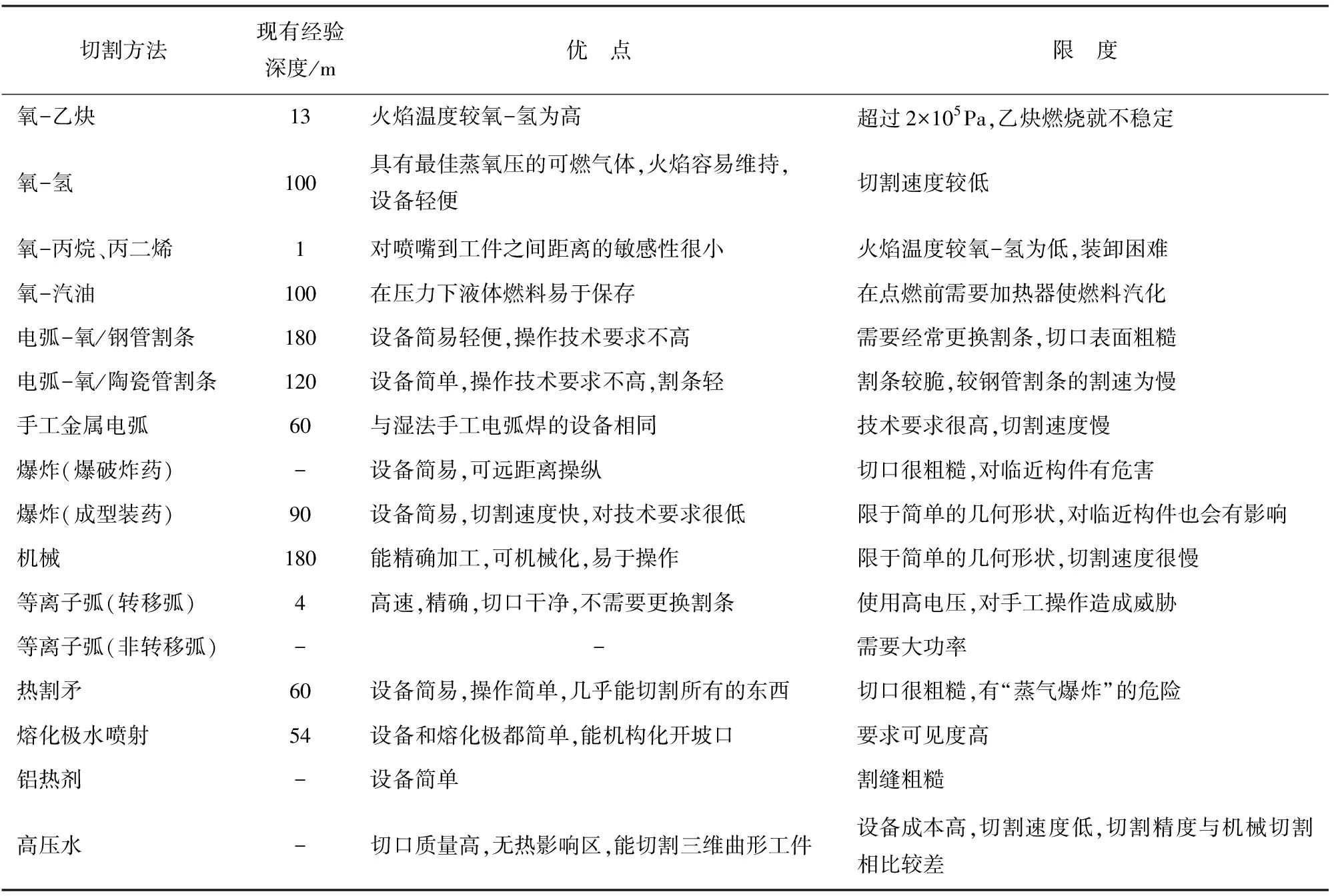

不同的水下切割法有不同的技术要求、切割速度、应用水深等,每一种水下切割法都有其优点和局限性,各种水下切割法的比较见表1。

表1 各种水下切割法的比较

2.3 水下电弧切割

金属—电弧切割的原理是利用电弧热使被割金属熔化而被切割,它是靠割炬的缓慢拉锯运动将熔融金属推开,形成割缝。用热割法对工件进行水下切割时,必须考虑热源本身在周围介质中大量的消耗。水下热切割法具有切割速度较快、效率高、适用范围广等特点,但是切口质量较粗糙。

3 水下切割作业

3.1 水下切割的困难

1)作业点位于水下150 mm处,不能观察到焊道切口,不能目测到切割具体位置;

2)水下电弧切割,电弧热损耗大,母材熔化困难,不易形成割口;

3)电焊条非耐水焊条,遇水后不能维持电弧稳定燃烧,药皮容易大块脱落,起不到保护作用;

4)由于观察不到引弧点,水下热量散失又快,电弧长度不易掌握,故水下引弧非常困难;

5)水中作业,增大了焊工作业触电的危险。

3.2 准备工作

1)焊接电源采用功率较大的直流弧焊机(松下630型)。直流电源较交流电源空载电压低,直流电较交流电对人体损害程度小,安全性稍好些,并且直流电源电弧稳定性强;

2)将电焊机放置于干燥处,电焊把线、焊钳应采用较新为宜,以保证绝缘性良好,焊机处设断路器开关,并责专人管护;

3)工作点位置架设工作平台,工作平台应高于水面,并便于施焊作业,平台跳板应绝缘;

4)切割作业人员劳保整齐,并穿高筒绝缘靴,戴绝缘橡胶手套;

5)切割点下方架设水泵,水泵流量应大于开孔后排出水量,以保证水位不能淹没工作平台。

3.3 切割作业

1)由于酸性焊条引弧及电弧燃烧稳定性都优于碱性焊条,故切割选用直径4.0 mm的E4303电焊条,采用较大焊接电流(正常焊接电流的1.5~2倍,正常切割电流的1.2~1.5倍,这样可以弥补水中电弧热量的过大损耗,同时焊芯所产生的电阻热对药皮有烘干作用,使焊条药皮短时间不会完全湿透,最大程度地发挥药皮的作用;

2)切割时最大的困难是无法掌握每根焊条所割切口的连续性,只能依靠参照物来切割。此次作业的内容是将直径为100 mm的潜水泵管插入主管道中,将其内部浓海水排出,所以采用φ108管道短节作为参照物来切割开孔,这样每次收弧位置的点与引弧位置点的连接、连续性容易掌握一些,切割时焊条沿参照物外壁逐步切割,直至一周;

3)切割过程中,由于水的降温作用,熔池铁水流动性极差,不会自然下淌,所以操作中,焊条端部对熔池铁水应有向下推铲动作,推铲动作幅度不要过大(幅度过大会产生熄弧现象),要均匀,根据电流大小选择推铲频率,一般2~3 s推铲动作一次;

4)切割过程中,如发生粘条或熄弧现象,要及时更换焊条,每根焊条工作时间控制在1 min之内,如时间过长,焊条药皮湿透,不能保证电弧稳定燃烧,即不能完成切割作业;

5)更换焊条时,应先关闭电源,断电后取下焊条头,换上新焊条,防止更换焊条时触电。

4 作业效果

充足的施工前准备,严格各项操作参数,采用φ108管道短节作为参照物水下电弧切割开孔,历时1.5 h,达到了预期的效果。 将直径为100 mm的潜水泵管插入所割孔中,其内部浓海水迅速排出,中断的检修任务开始正常施工,为后续检修工作赢得了宝贵的时间,为大修顺利开车提供了有力保障。

5 结 语

这次水下电弧切割作业的首次尝试,是一次全新的技术挑战,此次作业过程中一些经验的积累为以后类似切割工作提供了有利的参考。水下切割技术在大深度切割作业中,也需从设备器材等方面加以改善,以促进其更广泛的应用。