镍包SiCp增强Ni35合金激光熔覆层的显微组织及摩擦磨损性能

,,

(1.武汉科技大学,钢铁冶金及资源利用教育部重点实验室,武汉 430081;2.广州JFE钢板有限公司,广州 511464)

0 引 言

激光熔覆是常见的表面强化方法,该方法以铁基、钴基或镍基自熔合金粉为激光熔覆材料,利用高能量密度的激光束使之与基体表层一起熔凝于基体表面,从而形成与基体成冶金结合的熔覆层[1-2]。为了获得具有高硬度和高耐磨性能的熔覆层,一些硬质陶瓷颗粒如WC、Cr3C2、TiC、SiC等常被加入到自熔合金粉中[3-6]。SiC颗粒(SiCp)具有高硬度、高强度、高化学稳定性、高热导率、低热膨胀系数,以及良好的耐磨性能、抗热震性能、耐腐蚀性能和抗氧化性能,但是在高温下极易溶解甚至分解,很难保持其初始颗粒形态以发挥颗粒增强作用[7]。此外,SiCp与铁、钴、镍基自熔合金的润湿性很差,导致熔覆层的孔隙率高、平整度差。研究表明,在硬质陶瓷颗粒表面包覆一层镍、钴等金属材料后,可以有效提高硬质陶瓷颗粒与自熔合金的润湿性,从而提高熔覆层的硬度和耐磨性能[8-9]。与HASHEMI等[10]通过对化学镀Ni-P-SiC复合涂层进行激光热处理而得到的高硬度涂层相比,采用激光熔覆工艺制备的SiCp增强镍基合金熔覆层具有厚度大、工件适应性强等优点,在钢铁材料上应用的研究报道较多。但是,有关镍包SiCp增强镍基合金激光熔覆层的研究报道较少,特别是在常温和高温摩擦磨损性能及机制方面。为此,作者采用化学镀技术在SiCp表面包覆了一层镍(镍包SiCp),然后采用激光熔覆工艺在H13模具钢表面制备了镍包SiCp增强Ni35合金熔覆层,研究了熔覆层的显微组织以及在25,600 ℃下的摩擦磨损性能。

1 试样制备与试验方法

基体材料为H13模具钢,化学成分见表1。在H13模具钢上截取尺寸为225 mm×90 mm×17 mm的试样,采用去应力退火、真空硬化、多次回火处理使硬度达到450 HV左右,用砂纸打磨表面并用丙酮清洗干净。自熔合金粉选用与基体材料硬度相近的Ni35合金粉[11],粒径为48~106 μm,化学成分(质量分数/%)为0.30C,10.50Cr,3.50Si,2.00B,10.00Fe,余Ni。增强材料为SiCp粉,粒径为40~50 μm。对SiCp依次进行提纯、清洗、粗化、敏化、活化和化学镀镍处理[12],镀镍液由28 g·L-1六水合硫酸镍、32 g·L-1次亚磷酸钠、18 g·L-1DL-苹果酸、20 g·L-1丁二酸钠、0.001 g·L-1硫脲组成,pH为4.6,溶液温度为368 K。由图1可见,化学镀镍后,SiCp表面存在一层厚度约为3 μm的包覆层,包覆层主要含有镍和少量磷元素。

将Ni35合金粉与镀镍SiCp(镍包SiCp)粉混合,低能球磨10 h,其中镍包SiCp粉的质量分数为10%(体积分数25%)。将球磨后的粉体在无黏结剂的条件下预铺在基体试样表面,预铺粉厚度为1 mm,采用5 kW横流CO2激光加工系统进行激光熔覆。对激光熔覆工艺进行优化,确定具有优良熔覆质量的激光熔覆工艺参数为激光功率2.5 kW、激光扫描速度3 mm·s-1、光斑直径4 mm、搭接率50%。

图1 镀镍SiCp的微观形貌与能谱Fig.1 Micromorphology (a-b) and energy spectrum (c) of nickel-coated SiCp: (a) cross section morphology and (b) surface morphology

将基体试样和采用优化熔覆工艺制备得到的熔覆试样均加工成尺寸为φ25 mm×10 mm的圆柱体,经打磨、抛光处理后,在HT-1000型高温磨损试验机上进行常温(25 ℃)和高温(600 ℃)摩擦磨损试验(熔覆试样的摩擦面为熔覆层),对磨材料为直径6 mm的Al2O3陶瓷球,采用球-块滑动摩擦方式,载荷22 N,电机转速636 r·min-1,旋转半径3 mm,摩擦时间20 min。用光学显微镜及其附带的图形分析软件测量磨痕半径和磨痕宽度,计算磨损体积,计算公式[13]为

(1)

式中:V为磨损体积,mm3;D为对磨球直径,mm;L为磨痕周长,mm;b为磨痕宽度,mm。

垂直于激光熔覆层表面切割出试样,经镶嵌、预磨、抛光,用王水腐蚀4 s后,在Axio Scope A1型光学显微镜(OM)和NOVA 400 NanoSEM型场发射扫描电子显微镜(SEM)上观察摩擦磨损前熔覆层的截面形貌以及摩擦磨损后熔覆层和基体的表面形貌,用SEM附带的能谱仪(EDS)进行微区成分分析。在Xpert PRO MPD型X射线衍射仪(XRD)上测试摩擦磨损前后熔覆层表面的物相组成,采用铜靶,射线波长0.154 056 nm,扫描范围为10°~90°。使用HV-1000型显微硬度计测摩擦磨损前熔覆层的表层和截面显微硬度,以及摩擦磨损后的表面显微硬度,载荷4.9 N,保载时间10 s。截面硬度测试时,从表面向内部每隔0.1 mm取点测试,同一深度测5个点取平均值;表层硬度测试时,将熔覆层表面打磨至深约0.5 mm处,再进行平整、抛光处理,在该平面上测10个点取平均值;摩擦磨损后的表面硬度测试时,测5个点取平均值。

2 试验结果与讨论

2.1 物相组成

由图2可知,熔覆层主要由γ-Ni(Fe)、Ni31Si12镍硅化物、M7C3型碳化物、M23C6型碳化物和M3(B,Si)硼硅化物等5种物相组成,没有发现SiC的存在。SiC的自由焓较低(27.1 kJ·mol-1),在激光辐照下会发生烧损,当温度高于2 760 ℃时则直接分解为固相石墨和硅蒸气[14]。此外,SiC和镍属于热力学不稳定体系,二者在熔池温度下极易反应生成硅化镍和碳化物并析出球状石墨[15-20]。由此可知,化学镀镍未能阻止SiC的分解。

图2 熔覆层表面的XRD谱Fig.2 Surface XRD pattern of the cladding layer

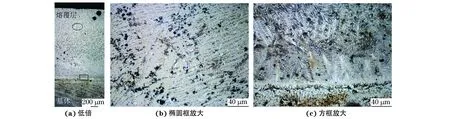

2.2 截面显微组织

由图3可知:熔覆层与基体间出现白亮带,说明二者之间发生了元素的相互扩散,实现了冶金结合;熔覆层中存在少量的气孔和裂纹,与基体结合界面处存在白亮的平面晶,靠近界面的位置出现垂直于界面生长的粗大树枝晶,靠近表层位置的枝晶生长方向比较杂乱。

图3 熔覆层截面的显微组织Fig.3 Microstructure on cross-section of the cladding layer: (a) at low magnification; (b) enlarged view of ellipse and(c) enlarged view of rectangle

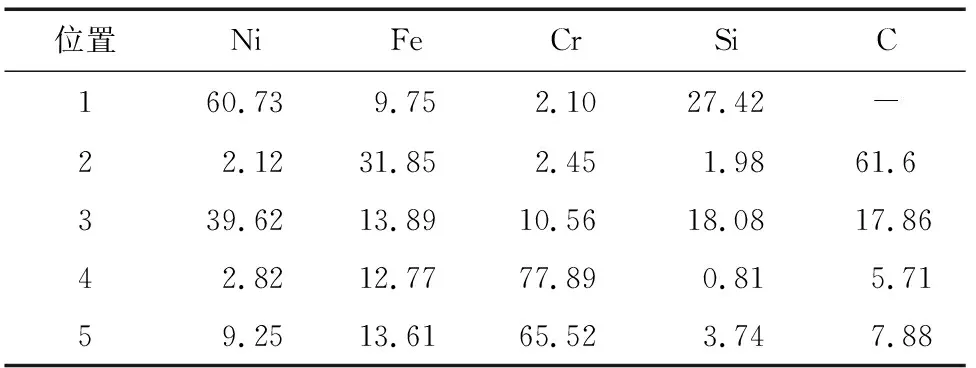

由图4和表2可知:熔覆层中的粗大树枝状相(位置1)主要为富铬型M23C6初生碳化物,块状相(位置2)为M7C3型碳化物,被碳化物包裹的菱形相(位置3)为Ni31Si12,基体组织(位置4)为γ-Ni(Fe)+M3(B, Si)共晶相,球形及雪花状深黑色相(位置5)为析出的石墨相,与文献[17-18, 20]的研究结果基本一致。相转变顺序[17,20]可以概括为L→G+M23C6+M7C3+L1→G+M23C6+M7C3+(Ni31Si12+L2)→G+M23C6+M7C3+Ni31Si12+[γ-Ni(Fe)+M3(B,Si)]E,其中:L为激光熔池熔体;G为石墨相;L1为液相1;L2为液相2;下标E表示共晶组织。

熔覆层中弥散分布的M23C6型碳化物为硬质相,可以提高熔覆层的耐磨性;石墨相具有自润滑性能,能降低熔覆层的摩擦因数。

图4 熔覆层截面的SEM形貌Fig.4 Cross-sectional SEM micrograph of the cladding layer

Table 2 EDS analysis results at different positionsshown in Fig.4 (atom) %

2.3 显微硬度

熔覆层表层的平均硬度为770 HV。由图5可知:熔覆层的实际厚度约为1.6 mm,大于预铺粉层的厚度,这是由于激光熔覆时,熔池截面呈弧状并深入基体表层,熔融的熔覆材料和基体表层材料在熔池内发生物理化学作用,冷却后二者一起形成熔覆层;熔覆层的截面硬度呈梯度分布,顶部和中部的硬度比较均匀,接近结合界面处硬度开始下降,在距表面约2 mm 处接近于基体的硬度,这是因为熔覆层顶部和中部生成了大量硬质碳化物,硬度较高,底部因基体中的铁元素扩散导致合金元素发生稀释,按厚度法[21]计算得到的稀释率约为37.5%,导致硬度下降。

图5 熔覆层截面的硬度分布Fig.5 Cross-sectional microhardness profile of the cladding layer

2.4 摩擦磨损性能

2.4.1 磨损表面物相组成

由图6可知,在600 ℃摩擦磨损后,基体表面磨痕中存在较多的氧化物,熔覆层表面磨痕中的氧化物较少,这是由于熔覆层中含有大量的铬和硅元素,具有更高的抗高温氧化性能[22]。对比图6(b)与图2可知,600 ℃摩擦磨损后熔覆层中γ-Ni(Fe)相与其他相的相对衍射强度比未磨损的显著降低,说明软质的γ-Ni(Fe)+M3(B, Si)共晶相发生磨损并被其他高硬度相所取代。

利息支出为银行的主要支出,由图1可知,南京银行利息支出占比和增幅高。截止2017年末,南京银行利息支出占比达到66.84%,中国工商银行为46.95%。南京银行在2012年占比达到最大值(68.29%)后呈下降趋势,但2017年又达到较高的占比。而中国工商银行从2012年达到最大的占比55.93%后,至今始终是下降的趋势,且利息支出占比始终小于南京银行。从整体看,南京银行增长率始终都在中国工商银行上方,且增长率没有负值,说明南京银行的增幅较高且利息支出始终在逐年增长。2014年至2016年两家银行的增长率都是呈下降的趋势,南京银行下降了约二十七个百分点,工商银行下降了约二十二个百分点。

图6 不同温度摩擦磨损后基体和熔覆层表面的XRD谱Fig.6 Surface XRD patterns of the substrate (a) and cladding layer (b) after friction and wear at different temperatures

2.4.2 磨损表面硬度

由表3可知:在不同温度下摩擦磨损后,基体和熔覆层磨损区域的显微硬度都比未磨损区域的高,这说明磨损区域发生了加工硬化;基体由于硬度较低,加工硬化程度较熔覆层严重,故其磨损区域的硬度增大程度比熔覆层的大;在600 ℃下摩擦磨损时,在高温和摩擦力的作用下,基体和熔覆层的磨损区域发生氧化生成硬质氧化物,因此其硬度均比25 ℃下的高;基体的未磨损区域在600 ℃高温作用下发生软化,硬度比在25 ℃下的略有下降,而熔覆层由于含有大量合金元素,高温软化作用很弱,因此未磨损区域的硬度比在25 ℃下的略有增大。

表3不同温度摩擦磨损后基体和熔覆层表面未磨损和

磨损区域的显微硬度

Table3Microhardnessesonnon-wornandwornareasonsurfaceofthesubstrateandcladdinglayerafterfrictionandwearatdifferenttemperatures

材料温度/℃显微硬度/HV磨损区域未磨损区域25309.84204.74基体600356.74197.3225766.80762.67熔覆层600915.40898.53

2.4.3 磨损体积

由图7可知,不同温度摩擦磨损后,熔覆层的磨损体积均小于基体的,说明其耐磨性能优于基体的。

图9 不同温度摩擦磨损后基体和熔覆层表面的OM形貌Fig.9 Surface OM morphology of the substrate (a-b) and cladding layer (c-d) after friction and wear at different temperatures

基体在600 ℃摩擦磨损后的磨损体积比在25 ℃摩擦磨损后的减少了12%,而熔覆层的增加了42%,这是因为基体中的铁在570 ℃发生氧化生成硬质的氧化物并覆盖在基体表面,在摩擦磨损过程中起到了润滑减摩作用[23],而在600 ℃下熔覆层中的铬和硅元素只有少量被氧化,未能形成致密的硬质氧化物薄膜,且熔覆层中的镍相因高温软化,导致磨损更严重。与SiCp增强Ni35合金熔覆层[24]相比,镍包SiCp增强Ni35合金熔覆层在25 ℃下的磨损体积增加了37%,在600 ℃下的则增加了5%。由于镍包SiCp中含有磷元素,在激光熔覆过程中磷易燃烧而产生火花,因此镍包SiCp增强Ni35合金熔覆层的熔覆质量和耐磨性能较SiCp增强Ni35合金熔覆层的差。

图7 基体和熔覆层在不同温度下的磨损体积Fig.7 Wear volumes of the substrate and cladding layer at different temperatures

2.4.4 摩擦因数

由图8可知:在25 ℃摩擦磨损时,基体和熔覆层的摩擦因数均随摩擦时间的延长而缓慢上升,熔覆层摩擦因数的波动比基体小很多,表现出了更好的稳定性;在600 ℃摩擦磨损时,基体的摩擦因数随摩擦时间的延长先增大后缓慢下降,最后又缓慢增大,这是由于在高温摩擦作用下基体发生氧化[25],并随磨损的进行而逐渐形成了完整的氧化膜,氧化膜起到了润滑减摩作用,但随着磨损的深入,在摩擦力的作用下氧化层逐渐遭到破坏,又导致摩擦因数增大;熔覆层在600 ℃具有良好的抗氧化性能,未能形成完整的氧化膜,因此其摩擦因数随摩擦时间的延长先略微增大后逐渐平衡,且波动较基体的大。

图8 不同温度下基体和熔覆层的摩擦因数曲线Fig.8 Friction coefficient curves of the substrate and cladding layer at different temperatures

由图9可知:在25 ℃摩擦磨损后,基体表面的磨痕宽且深,磨痕呈黑色且颜色均匀,熔覆层表面的磨痕窄且浅,磨痕中间呈白亮色;与25 ℃时的相比,600 ℃摩擦磨损后基体表面的磨痕宽度减小,磨痕内沿着圆周方向出现白亮划痕,熔覆层表面的磨痕宽度增大、犁沟加深。

图10 25 ℃摩擦磨损后熔覆层表面的SEM形貌Fig.10 Surface SEM micrographs of the cladding layer after friction and wear at 25 ℃: (a) view 1 and (b) view 2

由图10和表4可知:在25 ℃摩擦磨损后,熔覆层表面较光滑,犁沟非常微小,表面存在剥落坑和黏着颗粒,且伴有轻微的塑性变形,其磨损机制主要是微磨粒磨损和黏着磨损;平整区域(位置1)主要含有镍、硅以及少量的铁和铬元素,其组织为γ-Ni(Fe)+M3(B, Si)共晶相;颗粒上的凸起处(位置2)为黏着物,主要成分为碳和铁,该黏着物应是在摩擦力作用下从熔覆层剥离并黏附在磨痕上的石墨颗粒;略突起的连续光滑区域(位置3)含有镍、碳、铁、铬和硅元素,应是在摩擦力作用下从表面剥离的共晶相和石墨被碾压在熔覆层表面而形成的;略微突起的连续区域(位置4)的组织为富铬M23C6型碳化物;显著突起区域(位置5)的组织为硬度最大的M7C3型碳化物。M23C6和M7C3型碳化物均为硬质相,可以有效地抵抗磨粒磨损;强韧的基体相将相对分散的硬质相连接成一个整体,发挥着载荷传递的作用。因此,熔覆层在25 ℃摩擦磨损后的磨损体积较小。熔覆层表面较光滑主要是因为微磨粒磨损具有抛光和碾压作用,可以降低表面粗糙度[26-27]。在磨损初期,随着摩擦时间的延长,磨损表面逐渐光滑,对磨材料与熔覆层之间的有效接触面积变大,摩擦力亦随之增大,表现为熔覆层的摩擦因数缓慢增加,这与图8的摩擦因数变化相吻合。

表4 图10中不同位置的EDS分析结果(原子分数)Table 4 EDS analysis results at different positionsshown in Fig.10 (atom) %

图11 600 ℃摩擦磨损后熔覆层表面的SEM形貌Fig.11 Surface SEM micrographs of the cladding layer after friction and wear at 600 ℃: (a) secondary electron image and (b) backscatter electron image

由图11和表5可知:在600 ℃摩擦磨损后,熔覆层的表面整体光滑,犁沟非常微小,与25 ℃摩擦磨损后的相比,表面剥落坑较小,黏着颗粒数量增多且尺寸变小;平整区域(位置1)的组织为γ-Ni(Fe)+M3(B, Si) 共晶相;凹坑(位置2)是由部分石墨剥落后留下的;颗粒物(位置3)为在摩擦力作用下剥落并黏附在熔覆层表面的石墨、共晶相及氧化物;凸出块状区域(位置4)的组织为硬度较大的M7C3型碳化物;凸起的白色颗粒物(位置5)的主要成分为氧、碳、镍、铁和硅元素,其组织为在摩擦力作用下剥离并黏着在磨痕表面的高温氧化的石墨和共晶相;树枝状组织(位置6)为M23C6型碳化物。综上可见,熔覆层在600 ℃摩擦磨损时的磨损机制主要是微磨粒磨损和黏着磨损,同时还存在轻微的氧化磨损。

表5 图11中不同位置的EDS分析结果(原子分数)Table 5 EDS analysis results at different positionsshown in Fig.11 (atom) %

3 结 论

(1) 采用优化的激光熔覆工艺参数在H13模具钢表面制备了镍包SiCp增强Ni35合金熔覆层,该熔覆层主要由γ-Ni(Fe)+M3(B,Si)共晶相、树枝状M23C6型碳化物、块状M7C3型碳化物、菱形Ni31Si12镍硅化物以及球状和雪花状石墨相组成;熔覆层与基体间实现了冶金结合。

(2) 熔覆层的表层显微硬度为770 HV,较基体的有明显提高;截面显微硬度呈梯度分布,熔覆层顶部和中部的显微硬度较均匀,近结合界面处的显微硬度下降。

(3) 在不同温度摩擦磨损后,熔覆层表面的显微硬度均高于基体的,磨损体积均小于基体的,25 ℃下的磨损体积较基体的减小幅度大于600 ℃下的,说明25 ℃下熔覆层对耐磨性能的提高效果优于600 ℃下的;25 ℃摩擦磨损时基体和熔覆层的摩擦因数随摩擦时间的延长均缓慢增大,熔覆层摩擦因数的波动较小,600 ℃摩擦磨损时基体的摩擦因数随时间的延长先增大后缓慢下降最后又缓慢增大,熔覆层的先逐渐增大后趋于平稳,且波动较基体的大。

(4) 熔覆层在25 ℃下的磨损机制主要为微磨粒磨损和黏着磨损,在600 ℃下的主要为磨粒磨损、黏着磨损及轻微的氧化磨损。