SiCp增强复合钎料薄膜活性钎焊SiC陶瓷接头的微观结构及力学性能

,, ,,

(1.中国民航大学,天津民用航空器适航与维修重点实验室,天津 300300;2.中国科学院上海硅酸盐研究所结构陶瓷与复合材料工程中心,上海 201800)

0 引 言

以碳化硅(SiC)为代表的非氧化物陶瓷因具有高熔点、高硬度、耐腐蚀、低密度、高热导率等优点而广泛应用于航空航天、高速密封、高腐蚀性热交换器等方面。但生产技术的限制导致很难制造出大尺寸和复杂形状的SiC陶瓷部件,因而开发出了各种陶瓷连接技术,包括机械连接、活性钎焊、扩散焊、玻璃焊料连接、原位反应连接等[1-4]。其中,活性钎焊因连接强度高、能同步实现润湿与连接而具有良好的工程应用前景,也成为各国科研工作者关注较多的技术之一。

活性钎焊技术常用的钎料为含有钛、锆、铪、铌、钒等元素的金属箔片或焊膏,由于金属钎料与SiC陶瓷的热膨胀系数差异较大(钎料的一般大于18×10-6K-1,SiC陶瓷的一般小于5×10-6K-1),在钎焊接头界面处会形成较大的残余应力,进而影响到接头的可靠性。为了解决这一技术难题,各国科研工作者提出了多种方法,如采用梯度功能中间层、柔性金属中间层等[5-6];但这些方法又会导致钎焊界面过于复杂,不利于工程化操作等问题。因此,科研工作者又从钎料改性入手,通过引入低膨胀系数、高弹性模量的第二相来降低钎料的热膨胀系数,从而减小接头残余应力,提高力学性能。

目前,可添加的第二相材料主要有陶瓷颗粒(如SiC、TiB2等)[7-8]和金属颗粒(如钨、钼等)[9-10],通常采用涂覆方式将复合钎料浆料涂敷在待焊母材端面上,然后进行钎焊。浆料涂覆的缺点是不容易精确控制焊缝的厚度,同时浆料的存贮和使用存在时效性。为此,作者将高弹性模量(大于400 GPa)、低热膨胀系数(小于5×10-6K-1)的SiC颗粒(SiCp)引入到Ag-Cu-Ti活性钎料粉中,采用流延成型技术制备了复合钎料薄膜,以解决浆料涂覆不均匀和厚度不可控的缺点;采用Ag-Cu-Ti合金箔片/复合钎料薄膜/Ag-Cu-Ti合金箔片的三明治结构对SiC陶瓷进行钎焊,研究了接头的微观结构以及高温和室温抗弯强度。

1 试样制备与试验方法

1.1 试样制备

母材为自制SiC陶瓷,采用无压烧结工艺制备,烧结温度为2 100 ℃,保温时间为30 min,密度为(3.10±0.01) g·cm-3,弹性模量为(360±6) GPa,抗弯强度为(423±36) MPa,断裂韧度为3.5~4.0 MPa·m1/2,热膨胀系数(室温至1 000 ℃)为(2.6~4.5)×10-6K-1。

复合钎料所用原料:SiCp,纯度为99.9%,中值粒径d50约为10 μm,由山东青州碳化硅微粉厂提供;自制Ag-Cu-Ti合金粉,化学成分和Ag-Cu-Ti合金箔片的相同,均为63Ag-33Cu-4Ti(质量分数/%),密度9.8 g·cm-3,液相线温度815 ℃,固相线温度780 ℃,热膨胀系数18.4×10-6K-1。其他试剂:溶剂乙醇、黏结剂聚乙烯缩丁醛(PVB)、塑化剂邻苯二甲酸甲苯基丁酯(BBP)、分散剂聚乙烯芘洛烷酮(PVP,型号为K30),均为分析纯,由国药集团提供。

采用流延成型技术制备复合钎料薄膜:将SiCp、Ag-Cu-Ti合金粉、乙醇、PVB黏结剂、BBP塑化剂和PVP分散剂在行星式球磨机上混合球磨24 h,制得固含量(质量分数)为50%的浆料,其中黏结剂、塑化剂和分散剂的质量分数分别为5%,6%,1.5%,SiCp的添加量(体积分数,下同)分别为10%,20%,30%,40%(相应接头试样的编号分别为ACT10,ACT20,ACT30,ACT40);将浆料在Procast型流延机上流延成型,流延速度为50 mm·min-1,薄膜厚度约100 μm;成型后的薄膜在60 ℃保温10 h烘干,待用。

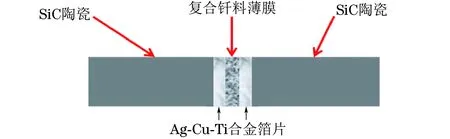

将SiC陶瓷加工成尺寸为6 mm×4 mm×36 mm的试样,用粒径为80 μm的砂轮磨削试样待连接端面(尺寸6 mm×4 mm),使其表面粗糙度Ra小于2 μm。考虑到SiCp对活性元素钛的消耗作用,钎焊接头采用了三明治结构,如图1所示,通过在复合钎料薄膜两侧增加50 μm厚的Ag-Cu-Ti合金箔片来补充钎料中钛元素的损耗。用丙酮将SiC陶瓷试样和Ag-Cu-Ti合金箔片在超声设备中清洗15 min,与复合钎料薄膜一起按图1所示形式组装在专用的石墨夹具工装中,在L6513II-7-ZM型无油真空钎焊炉中进行钎焊,钎焊温度为900 ℃,保温时间为10 min,真空度高于5×10-3Pa。

图1 钎焊接头三明治结构示意Fig.1 Schematic of sandwich structure for brazed joint

1.2 试验方法

对钎焊接头进行抛光处理,采用JXA-8100型电子探针仪(EPMA)和附带的Oxford能谱仪(EDS)分析连接界面处的显微结构和微区成分。使用Image-Pro Plus 5.0软件在电子探针仪图像上测量界面反应层厚度,测20个位置取平均值。在钎焊接头垂直于钎缝的位置上取样,磨削至厚度为0.3~0.5 mm后,平行于焊接界面进行离子束减薄处理,在JEM-2010型透射电镜(TEM)上分析界面反应层产物的结构,加速电压为200 kV。

在钎焊接头上加工出尺寸为3 mm×4 mm×72 mm的标准弯曲试样,按照GB/T 6569-2006,在Instron-5566型万能材料试验机上进行四点弯曲试验,压头移动速度为0.5 mm·min-1,温度分别为室温和高温(300~800 ℃),高温测试时在测试温度下保温20 min,不同温度条件下均测6组试样取平均值。

2 试验结果与讨论

2.1 微观形貌和成分

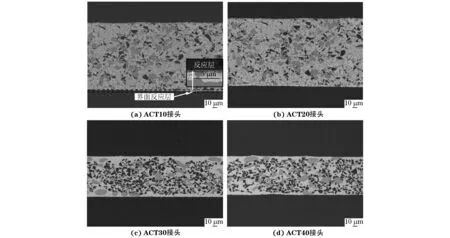

由图2可以看出:以4种复合钎料薄膜连接的SiC陶瓷接头的微观形貌基本相同,复合钎料中的Ag-Cu-Ti合金粉与Ag-Cu-Ti合金箔片融为一体形成钎缝,黑色的SiCp均匀分布在钎缝金属中;除了SiCp相外,在钎缝中还存在白色相和深灰色相,SiCp的加入对这两相产生了分割作用,其加入量越多,视野中SiCp的数量越多,白色相和深灰色相形成的分块区域就越小;在ACT30和ACT40接头试样中,由于模具装夹过程中力的大小不同,导致一部分钎料在高温熔化后外溢,钎缝变薄,因此SiCp的聚集程度较其他两个接头试样的明显增强,但并没有出现明显的团聚现象;在SiC陶瓷和钎缝金属之间形成了界面反应层,整个界面未见裂纹、气孔等明显的缺陷,界面反应层致密而连续,与钎缝和母材紧密结合,厚度在0.75~0.90 μm,且有随SiCp加入量的增加而减小的趋势。

图2 不同钎焊接头的微观形貌Fig.2 Micromorphology of different brazed joints

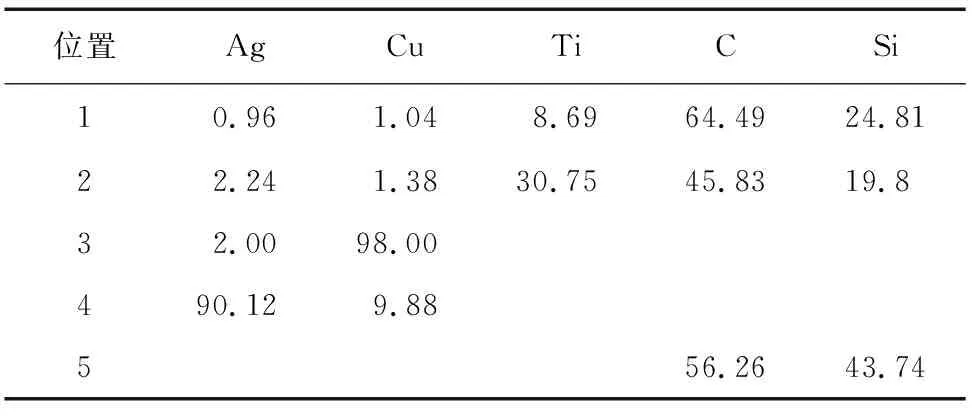

以ACT20钎焊接头为例进行化学成分分析。由图3可以看出:在增强相SiCp的周围紧密包裹着一层深黑色产物,厚度为0.6~0.8 μm。分别对增强相SiCp及其周围包裹的产物、深灰色相、白色相和界面反应层进行EDS点分析,结果见表1。由表1可以发现:黑色颗粒(位置5)为增强相SiCp,白色相(位置4)为银基固溶体,深灰色相(位置3)铜基固溶体,这与在其他界面结构中已经验证的结果完全相同[11];界面反应层(位置1)和包裹在SiCp周围的产物(位置2)的主要成分均为碳、硅和钛,此外还含有少量的银和铜,推测界面反应层和SiCp周围包裹的产物中均含有TiC成分。在钎焊温度下,Ag-Cu-Ti合金钎料粉中的活性元素钛向SiC陶瓷中扩散,遇到SiCp或SiC陶瓷时,会发生相同的化学反应[12],如下:

表1 钎焊接头不同位置(见图3)的EDS分析结果(原子分数)Table 1 EDS analysis results at different positions (shownin Fig.3) of brazed joint (atom) %

Ti+SiC=TiC+Si

(1)

3Si+5Ti=Ti5Si3

(2)

此外,由图3中的EDS线扫描结果可以发现:钛元素除了在SiC陶瓷和钎缝金属间的界面反应层中出现峰值外,在增强相SiCp和钎缝金属的界面处也出现了峰值,这说明活性钎料中的钛元素有扩散到SiC周围的趋势;白色相与深灰色相的元素线扫描结果也与点扫描结果中位置3(铜基溶体)和位置4(银基固溶体)的分析结果一致。这验证了EDS点分析在全部界面范围内的有效性。

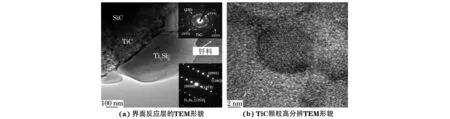

由图4可知:界面反应层主要由TiC和Ti5Si3相组成,这进一步证实了在界面处发生的反应与式(1)和式(2)的一致;Ti5Si3相为大晶粒结构,TiC相紧邻母材SiC陶瓷,高分辨TEM像显示界面处产生的TiC相为纳米级,粒径约为12 nm。

图3 ACT20钎焊接头的EDS分析位置及线扫描结果Fig.3 EDS analysis locations and linear scanning results of ACT20 brazed joint

图4 ACT20钎焊接头中界面反应层的TEM形貌及TiC颗粒的高分辨TEM形貌Fig.4 TEM micrograph of interfacial reaction layer (a) and high resolution TEM micrograph of TiC particle (b) of ACT20 brazed joint

2.2 室温抗弯强度

图5 钎焊接头的室温抗弯强度随复合钎料薄膜中SiCp添加量的变化曲线Fig.5 Curve of flexural strength at room temperature of the brazed joint vs SiCp addition amount in the composite brazing alloy tape

由图5可以看出:随着复合钎料中SiCp添加量的增加,SiC陶瓷钎焊接头的室温抗弯强度先降后增,但降低和增大的幅度很小,此外,室温抗弯强度的分布范围很宽;当SiCp体积分数为40%时,所得接头的抗弯强度最高。由图6可以看出,钎焊接头并没有在界面处发生断裂,而是在SiC陶瓷中发生断裂,接头具有很高的抗弯强度。结合图2分析可知,接头界面反应层的厚度在0.75~0.90 μm,且厚度随复合钎料中SiCp添加量的增加有减小的趋势。界面反应层过厚,会因脆性界面产物增多而导致抗弯强度下降,过薄则会因界面结合强度较低而导致抗弯强度不佳。合适的厚度可以降低界面反应层与SiC陶瓷的热膨胀系数失配程度,从而减小残余应力,提高界面强度。SiCp的添加改善了钎缝的力学性能,当裂纹穿过钎缝扩展时,会受到SiCp的阻碍,这也是接头强度较高的原因之一。

2.3 高温抗弯强度

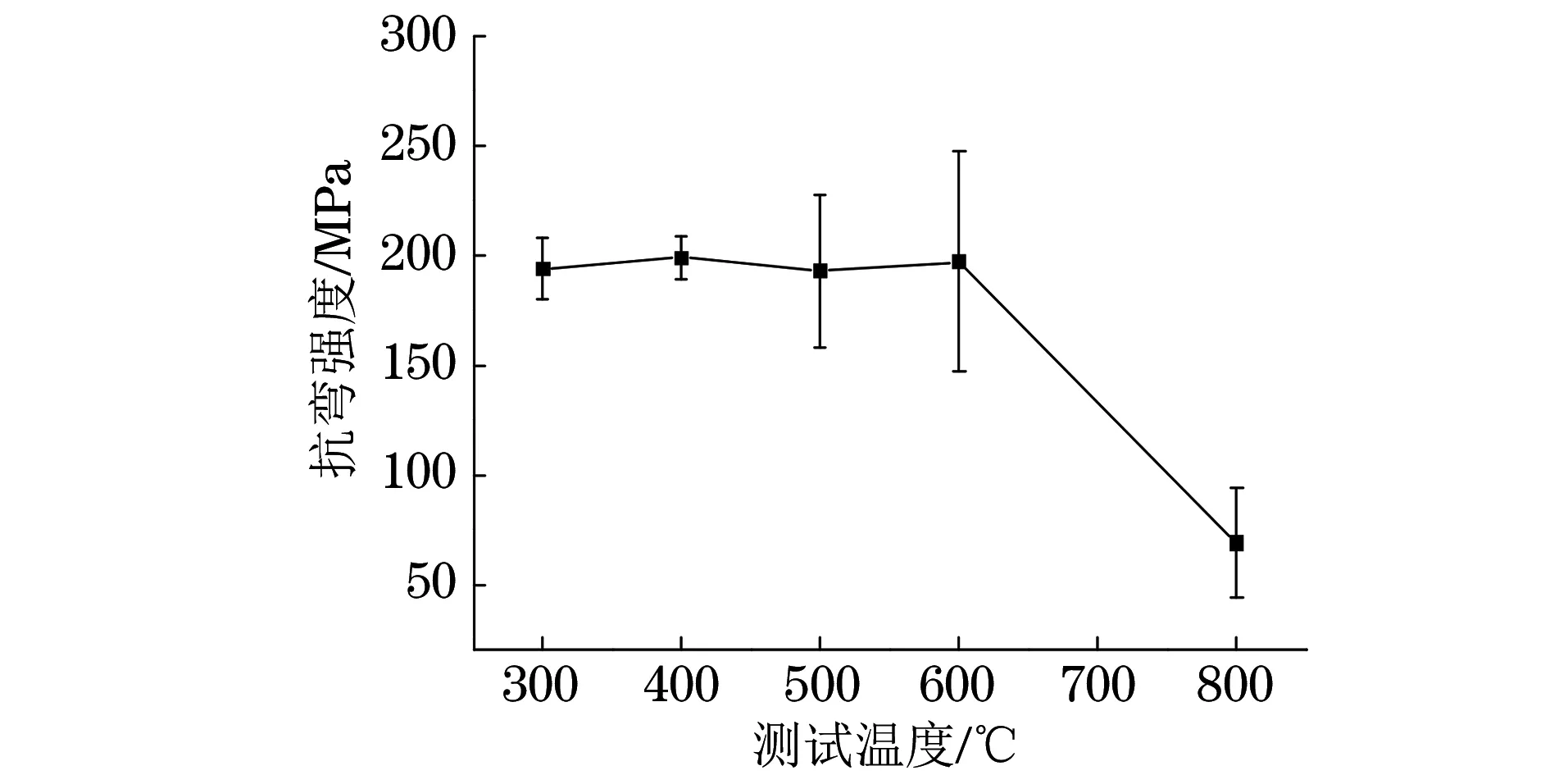

由图7可以发现:当测试温度在300~600 ℃时,采用ACT40复合钎料钎焊的SiC陶瓷接头的高温强度未出现明显的下降,600 ℃高温抗弯强度为193 MPa,达到了室温抗弯强度的63%左右;当测试温度由600 ℃升至800 ℃时,SiC陶瓷接头的抗弯强度迅速下降到室温强度的22%左右。Ag-Cu-Ti合金钎料的液相线温度为815 ℃,在800 ℃的测试温度下,钎缝金属软化得非常厉害,导致强度出现剧烈下降。

图6 室温弯曲后SiC陶瓷钎焊接头典型的断裂位置示意Fig.6 Schematic of typical fracture positions in SiC ceramic brazed joint after bending at room temperature:(a) fracture position 1 and (b) fracture position 2

图7 ACT40钎焊接头的抗弯强度与测试温度的关系曲线Fig.7 Flexural strength vs testing temperature curve of ACT40 brazed joint

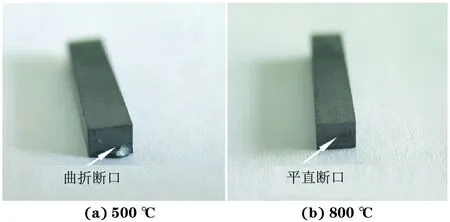

由图8可以发现:在500 ℃下弯曲后,接头的断口很曲折,说明在此温度下钎缝还保持着相当高的连接强度;在800 ℃下弯曲后,接头的断口非常平直,说明此时的钎缝金属已经开始软化,接头强度很低。

图8 在500 ℃和800 ℃弯曲后ACT40钎焊接头的断口形貌Fig.8 Fracture morphology of ACT40 brazed joint after bending at 500 ℃ and 800 ℃

Ag-Cu-Ti合金钎料钎焊SiC陶瓷接头的应用温度一般不超过400 ℃[13]。采用复合钎料薄膜连接的SiC陶瓷接头的抗拉强度在600 ℃之前变化很小,说明在复合钎料中添加SiCp可以明显改善SiC陶瓷接头的高温强度,其应用温度可从400 ℃升高到600 ℃,这对于拓展SiC陶瓷接头的高温应用领域具有非常重要的意义。

3 结 论

(1) 采用SiCp增强Ag-Cu-Ti复合钎料薄膜钎焊连接无压烧结SiC陶瓷,所得接头界面完整,无裂纹、气孔等缺陷,增强相SiCp均匀地分散在钎缝金属中,其周围紧密包裹着一层含TiC的产物;在SiC陶瓷和钎缝金属之间存在厚0.75~0.90 μm的界面反应层,界面反应层主要由TiC和Ti5Si3组成。

(2) SiC陶瓷接头的室温抗弯强度随复合钎料中SiCp添加量的增加先降低后增大,总体的变化幅度不大,断裂均发生在SiC陶瓷上;当复合钎料中SiCp的体积分数为40%时,接头的室温抗弯强度最高,为301 MPa;采用SiCp增强Ag-Cu-Ti复合钎料钎焊的SiC陶瓷接头在600 ℃时的抗弯强度仍然达到了193 MPa,明显高于无SiCp增强的普通Ag-Cu-Ti合金钎料钎焊接头的。