叠加颤振信号的比例电磁阀驱动控制方法研究

王 叶, 李志伟, 徐 飞, 刘振杰

(中国北方车辆研究所,北京 100072)

湿式换挡离合器是大功率液力自动变速器(Automatic Transmission,AT)的重要传动部件,近几年来也加强了对湿式换挡离合器优化控制的研究.目前,湿式换挡离合器主要采用电液比例控制,通过控制电信号来控制油路的流量、压力等基本特性,从而控制湿式换挡离合器的结合与分离.电液比例控制中电液比例驱动电路、比例电磁阀是最为关键的两个部分,脉宽调制是通过调节PWM占空比来改变比例电磁阀中电磁线圈平均电流,并因其具有抗干扰性强、效率高等优点被广泛应用于电液比例控制系统中[1].

比例电磁阀的阀心位移与流经电磁线圈的平均电流成正比,即当比例电磁阀的驱动控制信号PWM占空比固定不变时,阀心位置也固定.但当PWM占空比改变时,阀心这时要克服静摩擦力,从静止状态变为运动状态,进而变成克服动摩擦力,故产生所谓的“粘滞”效应,增大了滞后.为此,常给比例电磁阀阀心叠加一个小幅的振动信号,即所谓的“颤振”信号,使阀芯始终处于运动状态,始终克服动摩擦力,这样可以减小滞后,从而改善比例电磁阀的响应速度[2].

本研究在分析比例电磁阀控制原理的基础上,应用颤振计算式对比例电磁阀驱动芯片TLE7242G 进行预设,实现比例电磁阀驱动控制信号上叠加颤振信号,减小了滞环现象,实现了比例电磁阀的精确控制.

1 比例电磁阀驱动控制特性

1.1 控制特性分析

比例电磁阀一般采用直流供电,通过改变PWM占空比来控制流经电磁线圈的平均电流,然而由于比例电磁铁线圈的电感特性,当PWM作用于电磁线圈时,就会使流经电磁线圈的电流产生滞后和纹波,产生的内部纹波即颤振信号[3],它有利于比例电磁阀阀芯克服摩擦阻力,使阀芯的位移响应变快,比例电磁阀出口压力响应也变快,但同时压力脉动也会变大.图1为比例电磁阀在调制频率为f、占空比为D的PWM控制信号下的电流响应特性,可以看出线圈电流i在上升一段时间后,在调制频率f下呈指数函数波动.电磁阀电流在高电平结束时刻i(tH)和调制周期结束时刻i(tL)的瞬态电流分别为i+di和i-di,根据RL回路暂态分析法可知[4],di的大小是随占空比D或调制频率f改变而变化的.当比例电磁阀调制频率f较高时,电流波动值di接近为零,比例电磁阀线圈电流接近直流.当采用低频PWM控制时,产生的纹波与平均电流的大小调节是耦合的,无法对其进行优化,使压力响应与压力脉动之间产生需要的平衡.目前广泛应用于比例电磁阀控制中的驱动频率均为高频PWM(5~40 kHz),电流波动值几乎为0.为了充分发挥纹波克服摩擦阻力的优良特性,需要外接纹波信号发生器,即颤振信号发生器.

图1 比例电磁阀在PWM控制信号下的电流响应曲线

TLE7242G是Infineon公司的一种专用芯片,该芯片稳定性好,抗干扰能力强,电流的控制精度可达2%,芯片内部具有颤振信号发生器模块[5],可实现在比例电磁阀驱动控制信号中叠加频率和幅值均可调的颤振信号.

1.2 颤振计算式[6]

国内学者朱玉田、宫文斌等作者针对24 V的PWM驱动信号在比例电磁阀驱动控制中的寄生颤振电流进行了分析并对其计算公式进行了理论推导,分析了PWM信号在电液比例控制中电流的计算公式,并通过改变PWM频率的方式实现了幅度和频率均独立可调的颤振信号.

采用同济大学机械工程学院朱玉田、唐兴华的比例电磁阀颤振占空比算法对颤振算法进行验证.

加入正弦颤振后占空比按式(1)计算,并按此算法得到的结果对TLE7242G芯片进行预设.

Dk=D+pDsinω2k+DT/2/2.

(1)

式中:Dk为加入0≤p≤1颤振信号后的占空比;D为不加颤振时的占空比;k为正弦波因子;p为颤振调制比;ω为颤振周期.

2 比例电磁阀试验验证

使用某型号比例电磁阀,实测其直流电阻为20 Ω,电感19.5 mH,设定PWM频率为10 kHz,颤振频率为50 Hz,供电电压U为24 V,无颤振时占空比D为0.4,对应负载电流I0为0.48 A,取调制比p为0.2,对应颤振电流峰-峰值为0.1 A.

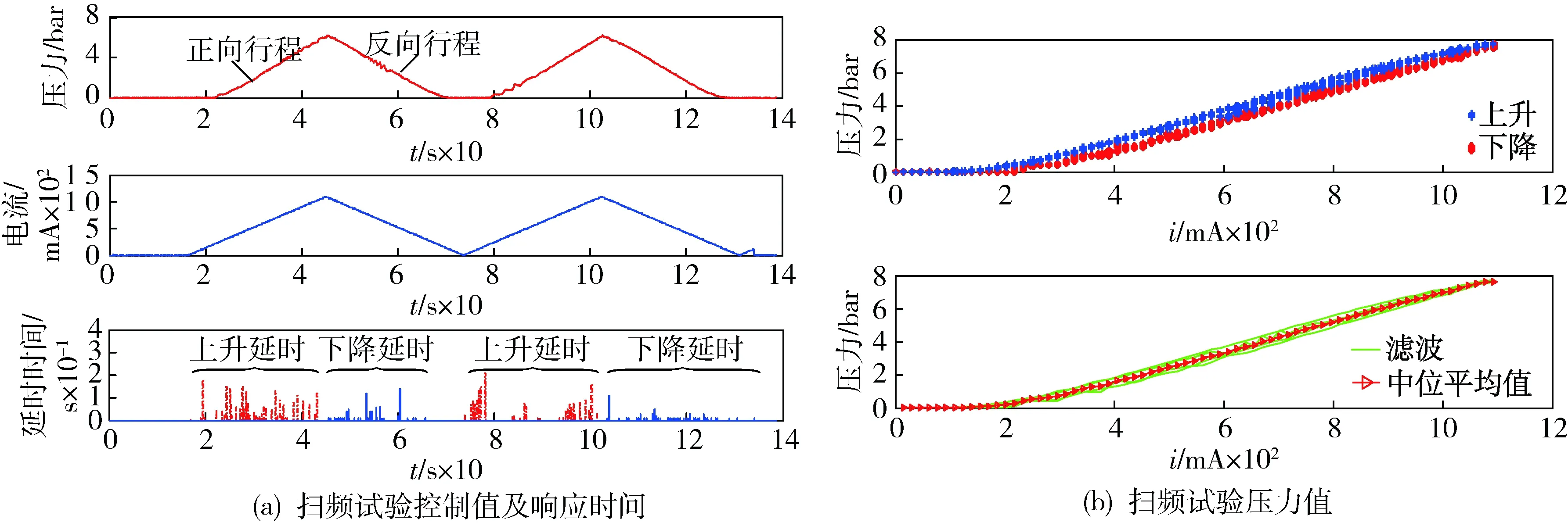

分别测试不加颤振与加入50 mA、50 Hz正弦颤振时比例电磁阀扫频试验及阶跃控制试验,结果如图2~图5所示.

图2、图3为扫频试验曲线,即驱动控制值由0逐渐增至最大值的过程,其中图2(a)为无颤振时的扫频试验曲线,从正向(上升)行程和反向(下降)行程对比中可明显看出滞环效应,在控制指令为530 mA时,正向行程和反向行程的压力值最大可差0.6 bar.对于湿式离合器的缓冲控制而言,如此大的压力差值非常容易导致控制偏差,造成充油不足而滑磨,或过充引起冲击.图3为有颤振时的扫频试验曲线,可以看出,加入颤振后,线性度有所改善,压力迟滞明显减小,控制平均值曲线与各行程压力曲线基本重合,最大的压力差值为0.1 Bar,为缓冲控制提供了可靠稳定的数据支撑.图2与图3左侧图中上升(正向行程)和下降(反向行程)延时,反应的是从控制指令发出到系统压力稳定的时间.可看出,未加颤振信号时延时大部分在0.1 s以上,加入颤振信号后延时均在0.1 s以下,比例电磁阀建压时间缩短,响应迅速.

图2 无颤振的扫频试验曲线

图3 有颤振的扫频试验曲线

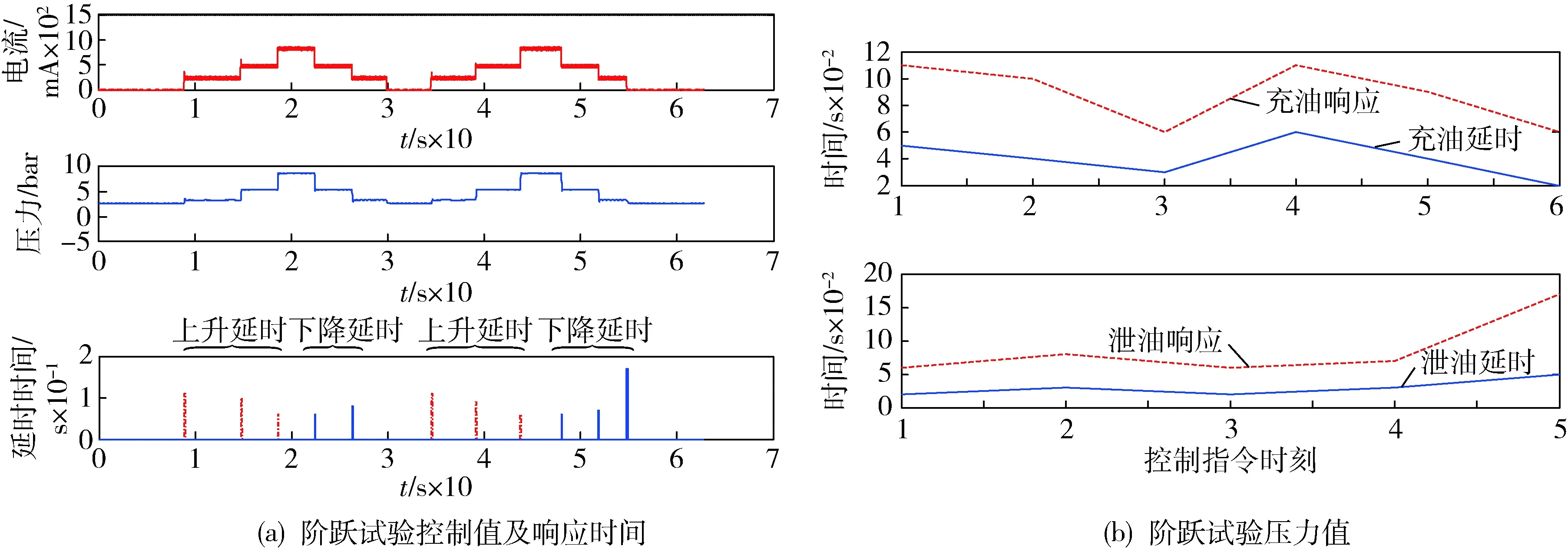

图4、图5为阶跃试验曲线,即驱动控制值由0直接增到某一值的过程.图4为无颤振时的阶跃试验曲线,可看到阶跃响应时间最大为0.19 s.图5为有颤振时的阶跃试验曲线,阶跃响应时间明显减小,最大响应时间为0.11 s.通过对比右侧的延时时间曲线,加入颤振信号后的曲线更平缓,即比例电磁阀建压时间缩短,响应迅速.

图4 无颤振的阶跃试验曲线

图5 有颤振的阶跃试验曲线

3 湿式离合器试验验证

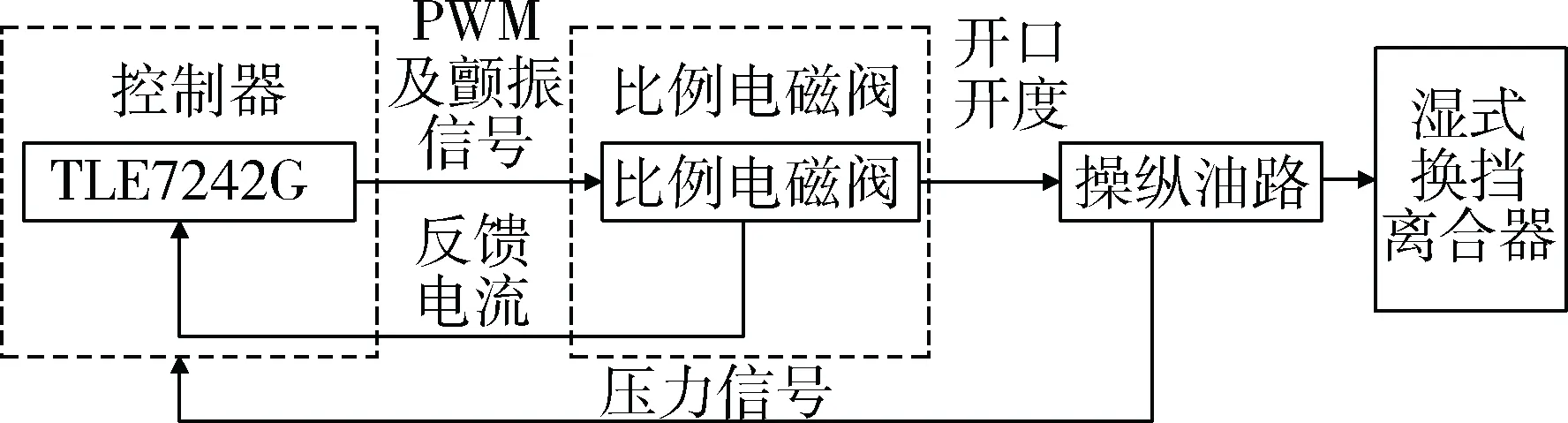

经过比例电磁阀的台架试验验证后,将此方法应用于大功率AT换挡离合器控制中进行试验.湿式换挡离合器控制原理框图如图6所示.

图6 湿式换挡离合器控制原理框图

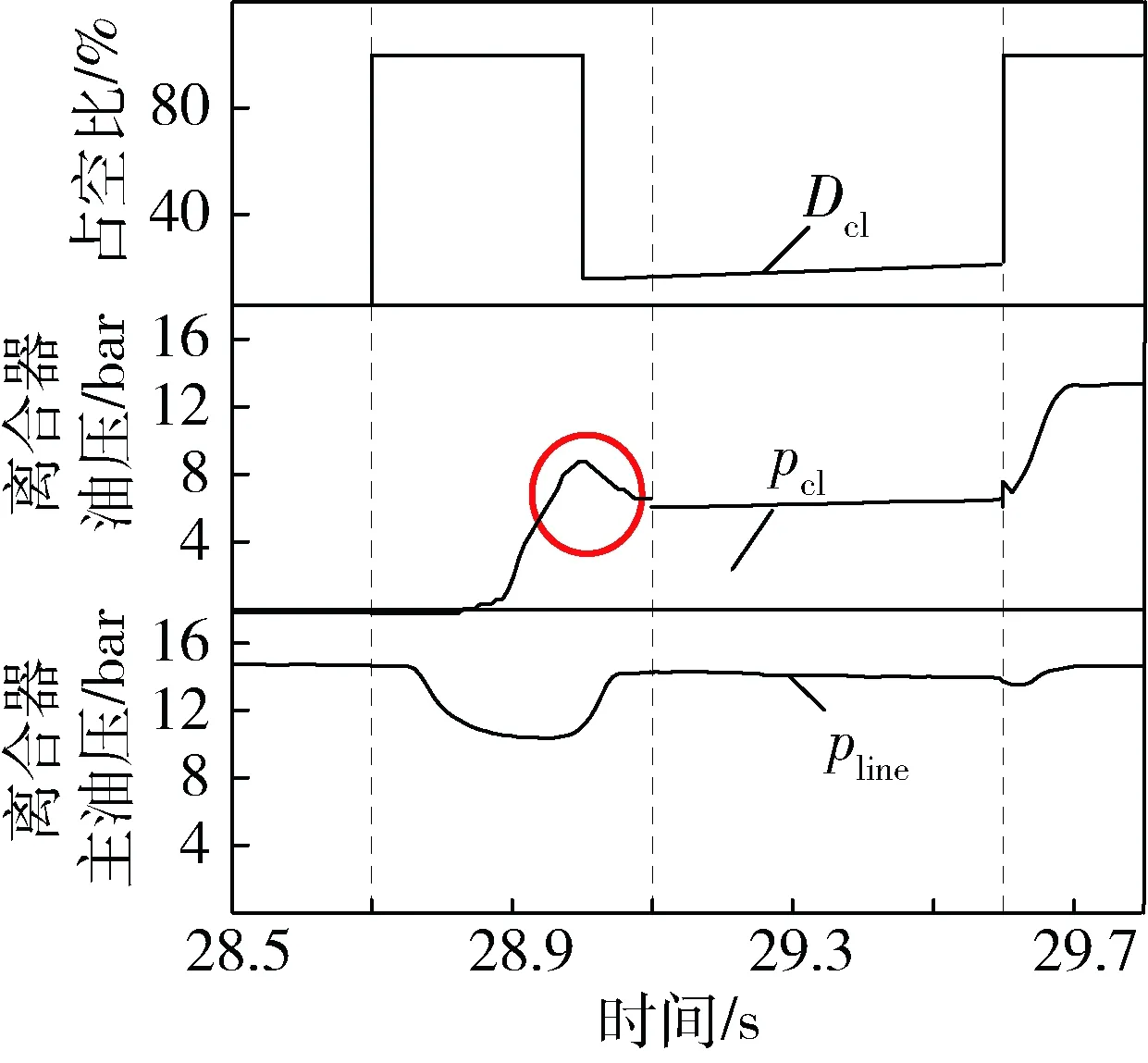

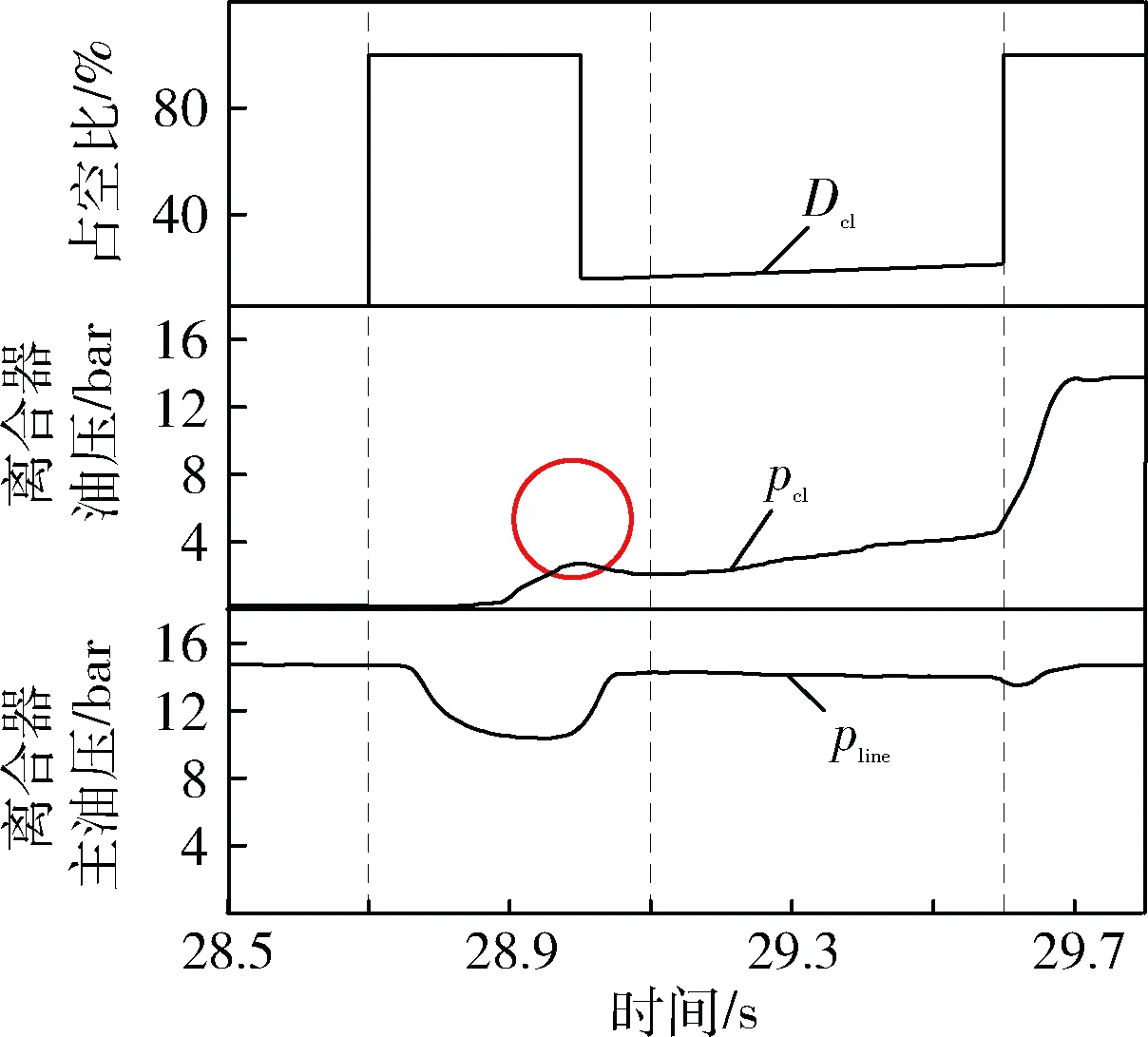

大功率AT的湿式换挡离合器控制过程曲线如图7所示.首先比例电磁阀驱动PWM值为100%,快速充油以消除离合器间隙;然后给比例电磁阀一个较小的驱动值,使其对应的湿式换挡离合器压力正好可以克服摩擦力及回位弹簧等的力,达到初始滑磨点,为后续的扭矩交替做准备.当比例电磁阀的驱动信号没有叠加颤振信号时,由于滞环效应,使回位压力值高于期望值,如图7中红色圆圈位置所示,造成换挡过程快充油阶段冲击.从图8可看出,在比例电磁阀驱动信号中叠加颤振信号后,同样的驱动值,加入颤振信号后明显减小了滞环效应,使回位压力值达到期望值,换挡过程快充油阶段油压变化平缓,柔和过渡,换挡过程更平顺.

图7 未叠加颤振信号的大功率AT起步挡控制过程曲线

图8 叠加颤振信号后的大功率AT起步挡控制过程曲线

4 结 论

通过分析比例电磁阀的控制原理,可知为了消除滞环带来的行程误差,需要在PWM驱动控制信号基础上叠加颤振信号.采用TLE7242G驱动芯片的颤振信号发生器模块,并根据颤振计算式计算出颤振频率和颤振幅度,生成带有颤振的高频PWM 驱动信号.试验结果表明,加入颤振后,明显地减小了滞环和建压时间,改善了阀心的动态性能.本方法已经应用于大功率AT湿式换挡离合器的控制系统中,使系统建压时间减少了0.1 s,正向行程与反向行程的压力差由0.6 bar减小至0.1 bar,行

程压力差减小了0.5 bar,明显减小了由于滞环效应造成的换挡冲击,运行效果良好.