一种可测转速的风扇传动装置及其台架试验

夏焕文, 邵春鸣, 徐诗辉, 买靖东, 刘 焱

(中国北方车辆研究所,北京 100072)

对于某种车型的车辆而言,车辆总体性能要求确定后,根据车辆散热系统的要求,车辆散热用风扇总成的空间结构尺寸及风扇工作转速范围就随之确定.然而,若风扇工作转速不能受控甚至超出风扇规定的工作范围,那么除了额外消耗车辆发动机功率外,更重要的是直接影响风扇性能及可靠性.风扇一旦失效,将使车辆停止工作.因此,主动控制风扇转速,使风扇转速在要求的工作范围之内工作十分重要,而要主动控制风扇转速,前提条件是必须得到风扇实际的工作转速,故如何通过风扇传动装置结构设计,实现测量风扇转速,从而获得风扇实际工作转速是解决问题的关键.本研究提出了一种可测量风扇实际工作转速的风扇传动装置,并进行了台架试验.

1 风扇传动装置设计要求及参数

1.1 主要设计要求

1)整体结构满足风扇气动性能要求;

2)主要结构满足强度及可靠性要求;

3)转速测量装置融入整体结构;

4)转速测量误差2‰.

1.2 负载风扇主要参数

风扇直经D为640 mm;风扇最高工作转速n为5 200 r/min;风扇气动压力P为5 500 Pa;风扇最大功率N为88 kW;风扇质量G2为20 kg;风扇不平衡量K为5×10-5kg·m;冲击加速度ρ为10×9.8 m /s2.

1.3 风扇传动装置主要参数

工作电压V为24 V , 最高工作转速n为5 200 r/min,测量转速nc范围为0~5 200 r/min.

2 风扇传动装置设计

2.1 风扇传动装置组成

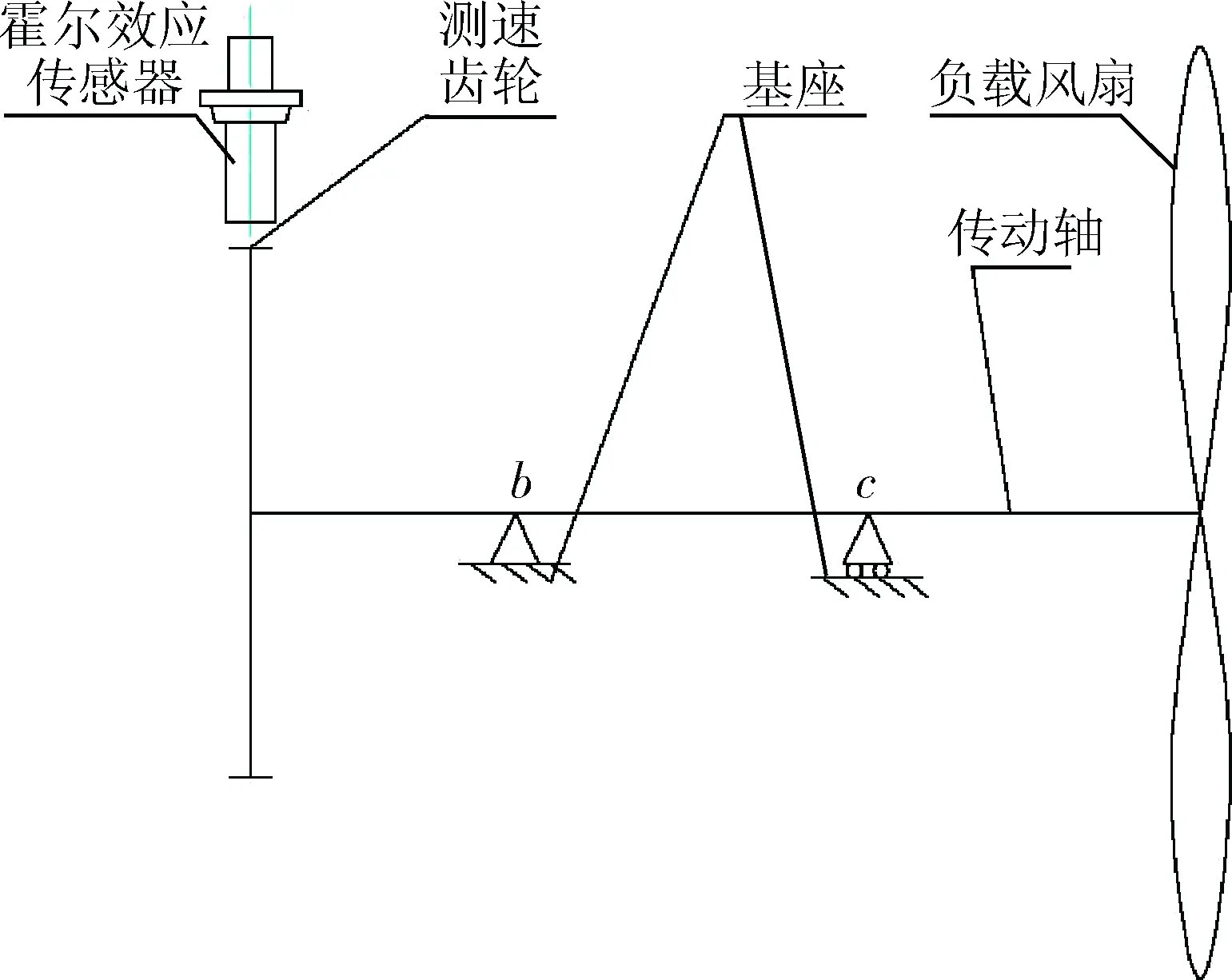

依据风扇传动装置的设计要求,确定了其设计方案,该方案结构主要由霍尔效应传感器、测速齿轮、基座、传动轴、轴承等主要元件组成.其结构简图如图1所示.

图1 风扇传动测速装置简图

2.2 风扇传动装置结构设计

根据风扇传动装置的设计方案,结合风扇传动装置设计要求及相应参数,对该结构进行了综合分析,设计主要分为结构强度设计及测速模块设计两部分.

2.2.1 结构强度设计[1]

根据风扇传动装置的设计方案,集成负载风扇后,其安装方式有如下3种:1)风扇传动装置旋转轴线水平;2)风扇传动装置旋转轴线与水平线垂直;3)风扇传动装置旋转轴线与水平线成任意角度α.在这3种情况下,风扇传动装置工作时最薄弱的零部件是传动轴及支撑传动轴的轴承,故设计重点是传动轴设计及轴承的选型,而轴承的选型最终取决于传动轴支撑点b、c点的受力情况,因此,只对传动轴进行设计计算.

风扇传动装置其传动轴受力简图如图2所示.

图2 风扇传动装置传动轴受力简图

图中:E是与测速齿轮非接触的霍尔效应传感器,固定在基座上;a是测速齿轮与传动轴的交点,也是动力输入点;b、c是传动轴支撑点,亦是轴承安装点;d是传动轴与负载风扇的交点,亦是负载风扇的支撑点.a点作用力有:外界动力输入扭矩Ma(N·m)、测速齿轮重力及冲击力的合力Wa(N);b点作用力有:轴向力Fbx(N)、径向力Fby(N);c点作用力有:径向力Fc(N);d点作用力有:负载风扇重力及冲击力的合力Wd(N)、负载风扇气动力Pd(N)、负载风扇不平衡力Fd(N)、负载风扇扭矩Md(N·m);传动轴重力及冲击力的合力W(N).

在设计的结构中,其测速齿轮、传动轴、负载风扇属高速旋转件.在工作中,若风扇传动装置旋转轴线与水平线成任意角度α,则有平衡方程:

ΣFx=0,

(1)

ΣFy=0,

(2)

ΣMb=0,

(3)

ΣMn=0.

(4)

其中

∑Fx=Fbx-Fcsinα-Fdsinα-Pdcosα,

(5)

∑Fy=Fby+Fccosα+Fdcosα-Pdsinα-

Wa-Wd-W,

(6)

∑Mb=WLbc(cosα)/2-WaLabcosα-FcLbc

-FdLbd+WdLbdcosα,

(7)

∑Mn=Ma-Md,

(8)

且

Fd=K(3.14n/30)2,

(9)

Pd=0.785PD2,

(10)

Md=9550N/n,

(11)

Wa=9.8G1+ρG1,

(12)

Wd=9.8G2+ρG2,

(13)

W=9.8G3+ρG3.

(14)

式中:G1为测速齿轮质量,kg;G3为传动轴质量,kg;Lab为a、b点的距离,mm;Lbc为b、c点的距离,mm;Lbd为b、d点的距离,mm.

当α=0°时,传动轴工作工况最为恶劣,作为传动轴的设计工况,此时轴承工作工况最优.

当α=90°时,传动轴工作工况最最优,此时轴承工作工况最为恶劣,作为轴承的设计工况.

当0°<α<90°时,传动轴及轴承均达不到最恶劣工况.

综合分析计算,当α=0°时,传动轴c点对应的横截面是危险工作面,通过此工作面对传动轴进行最小直经设计.

由于c点对应的工作面同时受扭矩和弯矩作用, 故采用式(15)进行传动轴直经D1计算[1].

(15)

其中,

Mc=FdLcd+WdLcd.

(16)

式中:Mc为c横截面弯矩,N·m;Lcd为c、d点的距离,mm;[σ-1]为许用疲劳应力,MPa.

由式(9)、式(11)、式(13)、式(16)即可确定传动轴最小直经D1.

当α=90°时,由式(5)~式(7)得出:

Fc=FdLbd/Lbc,

(17)

Fbx=Fd+FdLbd/Lbc,

(18)

Fby=Pd+Wa+Wd+W.

(19)

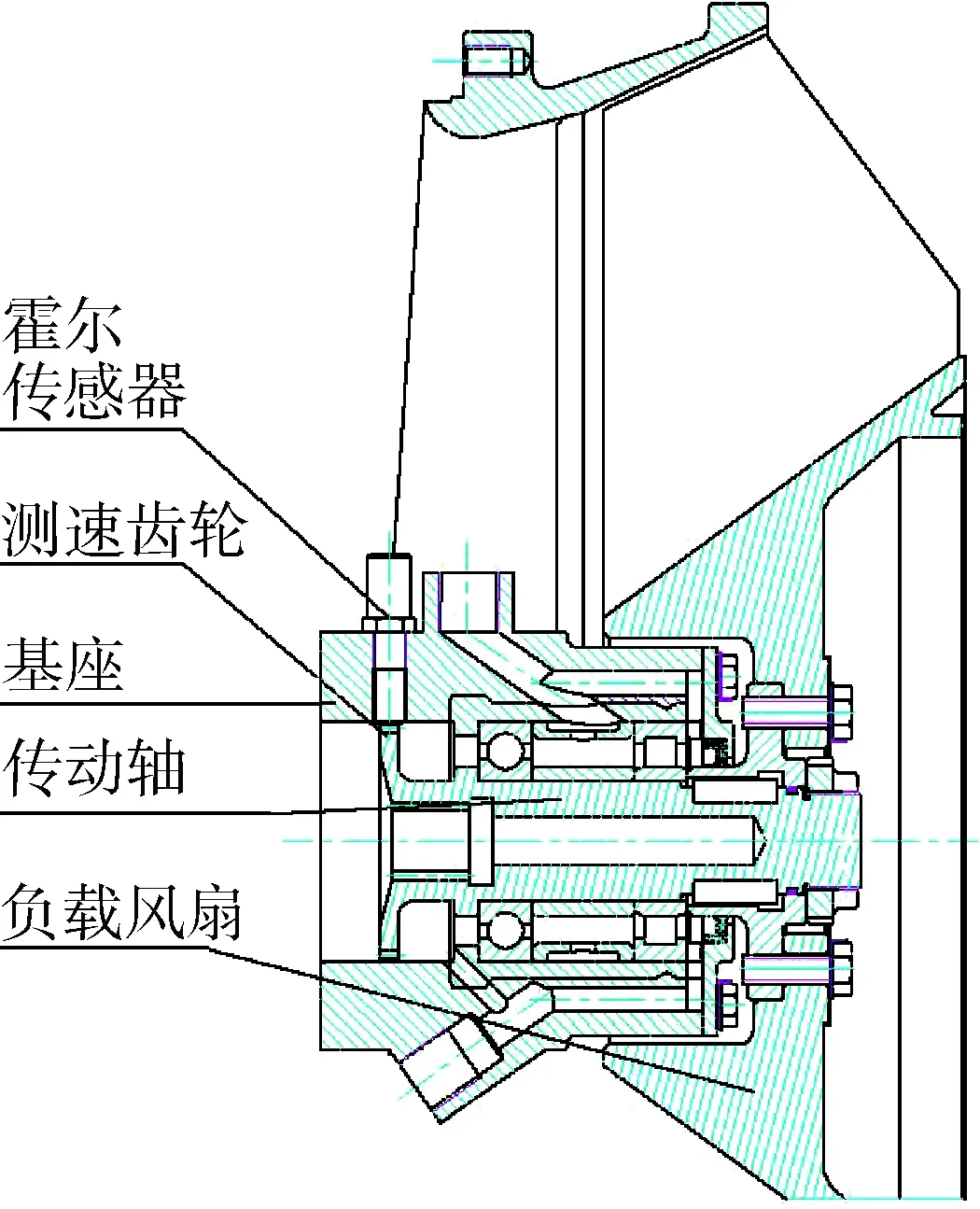

根据风扇传动装置设计要求及相应参数要求,结合实际空间结构,设计的结构如图3所示.初步确定:Lab=39 mm,Lbc=52 mm,Lcd=42 mm,Lbd=94 mm.传动轴选用40Cr,调质处理,[σ-1]可取值213 MPa,G1=0.22 kg,D2=76 mm.

由式(9)、式(11)、式(13)、式(15)、式(16)得:D1≥20.7 mm.

综合考虑各种因素,实际轴最小直经选28 mm,可满足强度设计要求.

确定了传动轴最小直经D1后,初步设计了传动轴,如图3所示.则G3=0.9 kg.由式(9)、式(10)、式(12)~式(14)得:

Fc=5.35 N,Fbx=8.31 N,Fby=4 258.68 N.

根据b、c点作用力的情况,b点选择深沟球轴承6208,c点选择圆柱滚子轴承NU208ECJ,可满足设计要求.

2.2.2 测速装置设计

根据风扇传动装置的设计方案,风扇转速测量通过测速模块(主要采用霍尔效应传感器、测速齿轮等主要元件)来实现.为了测出风扇实际工作转速,同时考虑基座内有限空间的限制,测速齿轮直接设计在传动轴端点上,其尺寸由基座内部空间决定,而霍尔传感器直接固定在基座上,通过相互匹配,实现风扇测速功能.

由于测速齿轮仅仅用于测速,而不需要传力,故只进行齿形设计即可,齿轮采用模数m为2 mm,压力角为30°的标准齿轮.

由式(20)可确定测速齿轮的齿数Z.

Z=D2/m

(20)

式中:D2为齿轮分度圆直径,mm.其大小由基座内部空间决定.

转速传感器采用HDD2L16ND/20霍尔效应速度传感器,该传感器使用电压V为0~24 V,用于对均匀转速进行无触点测量.传感器中的两个霍尔效应半导体元件是用来测量由传感器上的铁磁性齿轮引起的磁通量变化的.内置电子系统将磁通量的变化转换为方波脉冲信号.由传感器发出的方波电压的频率f通过齿轮圆周上的齿数Z和传动轴的转速n计算得来,其关系如下:

f=nZ/60.

(21)

通过霍尔效应速度传感器,配相应测速齿轮,综合安装、调试后,可实现风扇转速测量.

由式(20)得:Z=38.

由式(21)得:n=(30/19)f.

f通过霍尔效应速度传感器测得.

综合考虑各种因素,最终确定风扇传动测速装置结构如图3所示.

图3 风扇传动测速装置结构图

3 台架试验

3.1 风扇实时工作转速试验

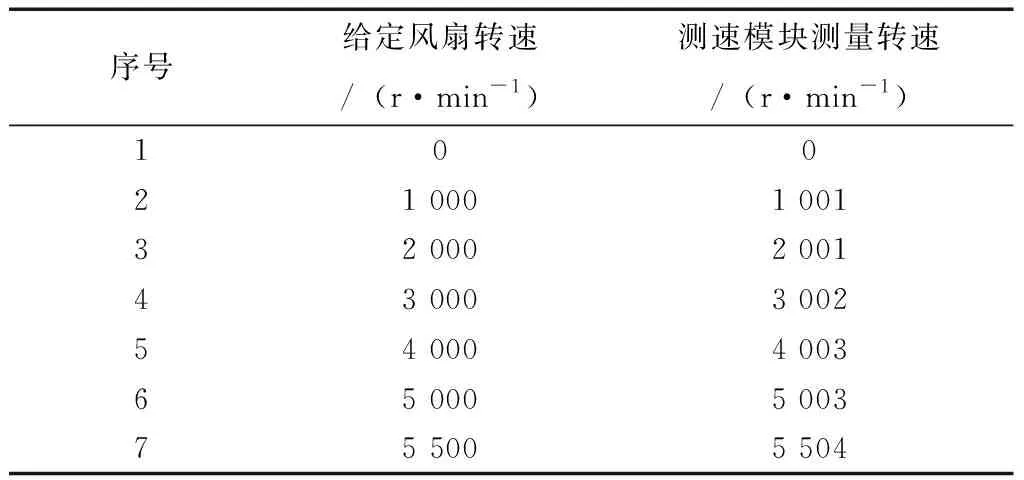

依据风扇使用转速工作范围,对风扇测速模块进行了台架试验,试验数据见表1.

表1 测速模块转速记录表

试验结果表明:测速装置测量的风扇转速稳定、可靠;与给定的风扇转速相比,最大误差仅1‰,满足风扇工作转速0~5 200 r/min设计要求及转速测量误差2‰要求.

3.2 风扇台架强化有限寿命考核试验

依据风扇传动装置使用寿命,风扇为负载,进行了台架强化有限寿命考核试验,试验数据如表2所示.

表2 考核时间分配表

风扇传动装置强化有限寿命考核试验大纲要求总试验时间500 h.在模拟实车使用情况下,风扇传动装置试验完成506.5 h后,仍然工作正常,表明风扇传动装置结构设计合理、可靠,满足试验大纲要求.实车使用状况良好,满足车辆可靠性要求.

4 结 论

通过对风扇传动装置设计,实现了自动测量风扇转速的功能,避免了因风扇超速过载而导致失效,提高了风扇传动装置及其负载风扇的可靠性;同时,通过获得的风扇转速,可监测风扇的工作状态,也为风扇的自动化控制奠定了基础.

试验结果表明:风扇传动装置,结构合理,各部件之间匹配良好,满足车辆设计要求、系统要求、可靠性要求及使用要求.