雷达导引头自动测试系统设计

,

(中国空空导弹研究院,河南 洛阳 471000)

0 引言

空空导弹导引头是导弹系统实现精确制导的基础,雷达导引头主要工作在导弹末制导阶段,在此阶段,导引头发射机辐射特定频率的信号,信号接触目标反射,形成回波信号,经过天线进入导引头的接收系统,经过信号处理,获取目标的信息,并与飞控系统进行通讯,通过飞控系统按照一定导引规律控制导弹飞向预定目标[1]。与红外导引头相比较,雷达导引头具有作用距离远和受天气影响小等的优点,在导弹制导领域得到广泛应用,其结构复杂,在生产过程中故障率也比较高。为了保证性能及质量,在生产过程中需要对导引头舱段及分机进行严苛的环境应力筛选试验、环境交付试验等,以验证产品对极端环境的适应能力,同时剔除故障。导引头功能复杂,单次测试的项目众多,在正常的生产过程中,经历各种试验共需进行17次测试。因此,产品测试的工作量较大。在产品出现故障后,往往需要追溯测试过程中出现问题的环节,需要查看故障前后的测试记录和过程记录。采用传统手工测试的方法,测试效率低,人为误差大,测试数据的记录、存储、分析均不方便。

为了满足导引头批量生产的调试、测试需求,实现数字化生产线的要求,解放人力资源,设计了雷达导引头自动测试系统。

1 设计要求

设计目的是建立一套自动测试系统,对导引头进行全面快速的测试。硬件上采用模块化设计,采用成熟稳定的PCI总线工控系统,具有较强的扩展能力;测试接口覆盖导引头的所有测试需求,通过扩展软硬件达到增强测试功能的目的,从而使导引头测试系统具有较好的通用性,便于维护;测试系统具有良好的人机交互界面,操作简单、易行;具有强调被测对象故障的自动诊断、智能分析系统;对于复杂的测试,系统具有提示、指导功能[2-3]。

2 系统结构

2.1 硬件设计

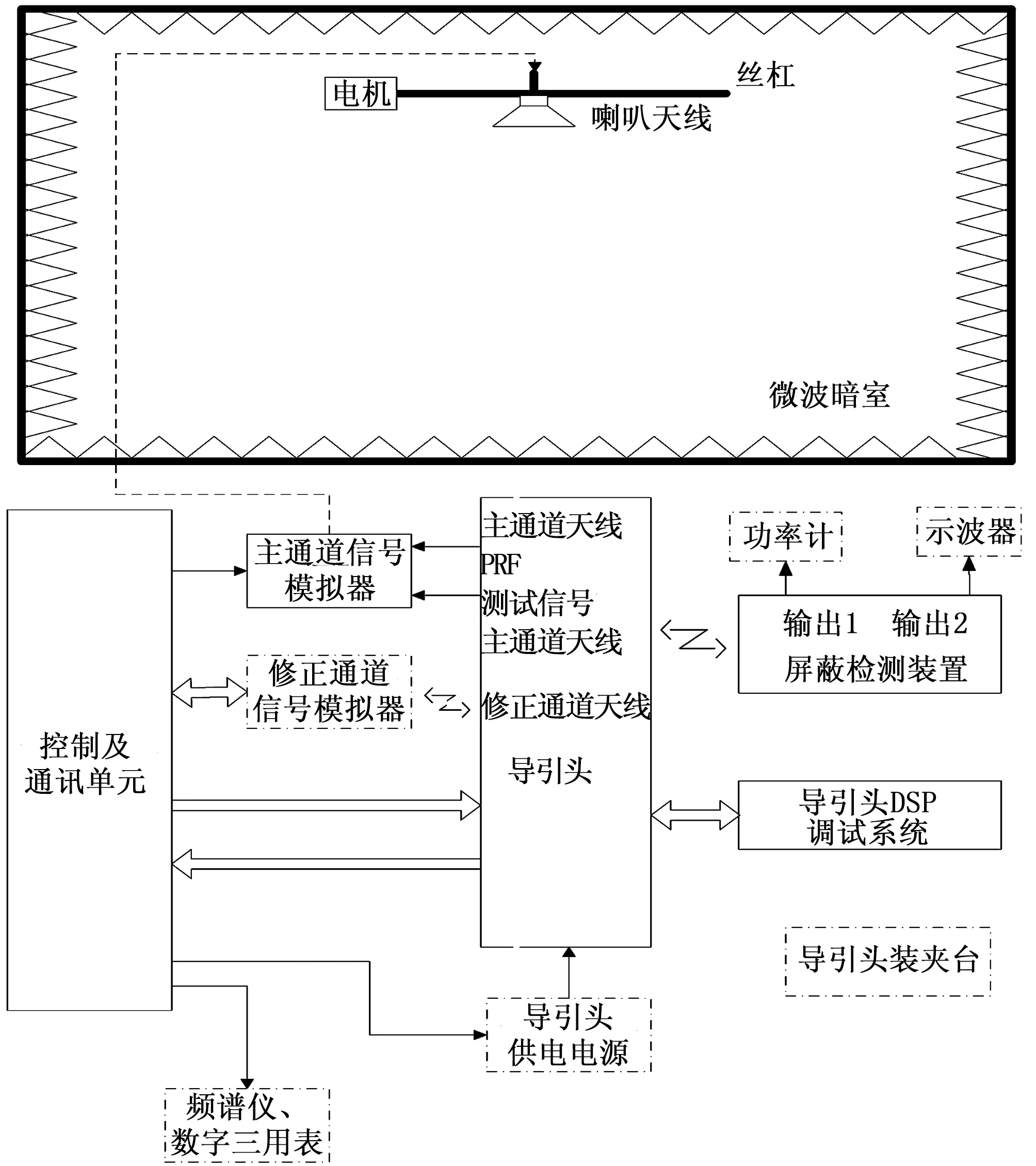

测试系统硬件包含控制与通讯单元、导引头DSP调试系统、供电单元、电流电压采集单元、主通道模拟器、修正通道模拟器等,系统框图如图1所示。系统根据测试条件,模拟导弹工作时序控制电源给导引头供电;通过429通讯通道模拟飞控对导引头发出指令并实时接收遥测信息,判断导引头的工作状态,同时记录遥测数据,形成测试图谱;通过422接口以及导引头的射频测试接口控制回波目标模拟器按照特定的速度、距离和能量产生目标回波信号。

图1 测试系统结构框图

2.2 控制与通讯单元

控制与通讯单元是测试系统的核心,完成系统的人机交互、设备和产品状态的控制、检测、显示,主要包含三个部分:信号采集模块、429通讯模块、转接调理单元。

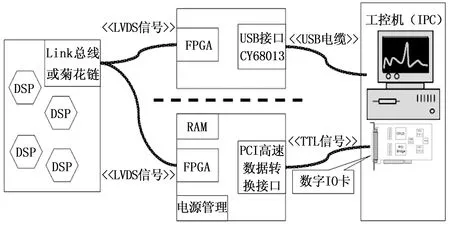

信号采集模块。主要实现采集模拟信号、检测数字信号、输出控制信号及模拟量。根据产品对外接口信号的统计,如表1所示。

表1 导引头对外接口的信号统计表

429通讯模块。ARINC429协议目前是军用飞机、民航广泛使用的总线标准。ARINC429总线数据采用串行差分方式传输,具有传输距离较远,抗共模干扰强的优点[4]。429通讯模块实现遥测数据的输出以及与飞控系统的信息交换。使用时将2路接收通道设成FIFO模式连续接收模拟的飞控信息和导引头输出信息,将另2路接收通道设成RAM方式实时显示导引头输出的飞控和遥测信息。

转接调理单元。控制与通讯单元中,转接调理单元是设备和产品接口的桥梁,所有的功能和信号输入/输出要通过转接调理单元来实现。转接调理单元主要实现供电控制、产品门限检测、产品状态显示等功能。

导引头加电有一定的时序要求,因此,供电控制需充分考虑产品的供电逻辑,避免人为操作失误,提高测试安全性。产品供电分为“加温”、“准备”、“高压”三路供电。产品上电时,首先加“加温”电压,2分钟后,待导引头位标器的陀螺转速稳定后,接入“准备”电。在产品接收加高压指令后,接入“高压”电,此时发射机向外辐射能量。

“加温”电控制回路串联两个继电器,分别由面板和工控机控制,只有当面板按键和测试程序同时动作时,产品才会上电。面板上“准备”按键由延时继电器控制,保证2分钟加温时间。导引头加高压时需要满足三个条件:“准备”电供电正常,导引头自检正常并接收到加高压指令,面板上“高压”按键被按下。因此,“高压”电控制回路通过加继电器串联控制方式,软件检测到导引头自检正常后,才会控制继电器接通。当“高压”电加电时间超过限定时间时,软件控制断电,以保证产品安全。

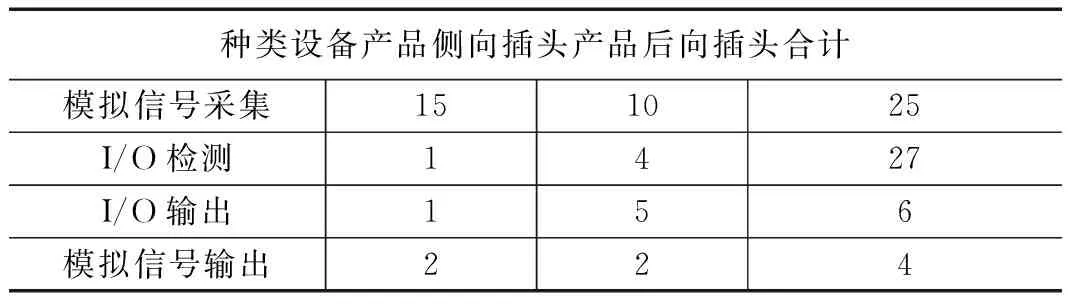

在产品调试过程中,天线偏转角度达到极限位置时,测试系统应当保护,锁定导引头天线的电机驱动电路,使导引头停在极限位置。按下“极限”开关后,解除锁定,导引头天线回到零位。为了提高保护的响应时间,天线极限位置的保护采用硬件电路实现,电路原理如图2所示。天线的Y、Z通道输出信号,通过两个门限检测电路进行监测,一旦输出超过门限设定值,则输出过门限信号,控制继电器使Y、Z通道功率锁定电平接地。门限检测电路原理如图2所示。

图2 极限位置保护检测电路

2.3 导引头DSP调试系统设计

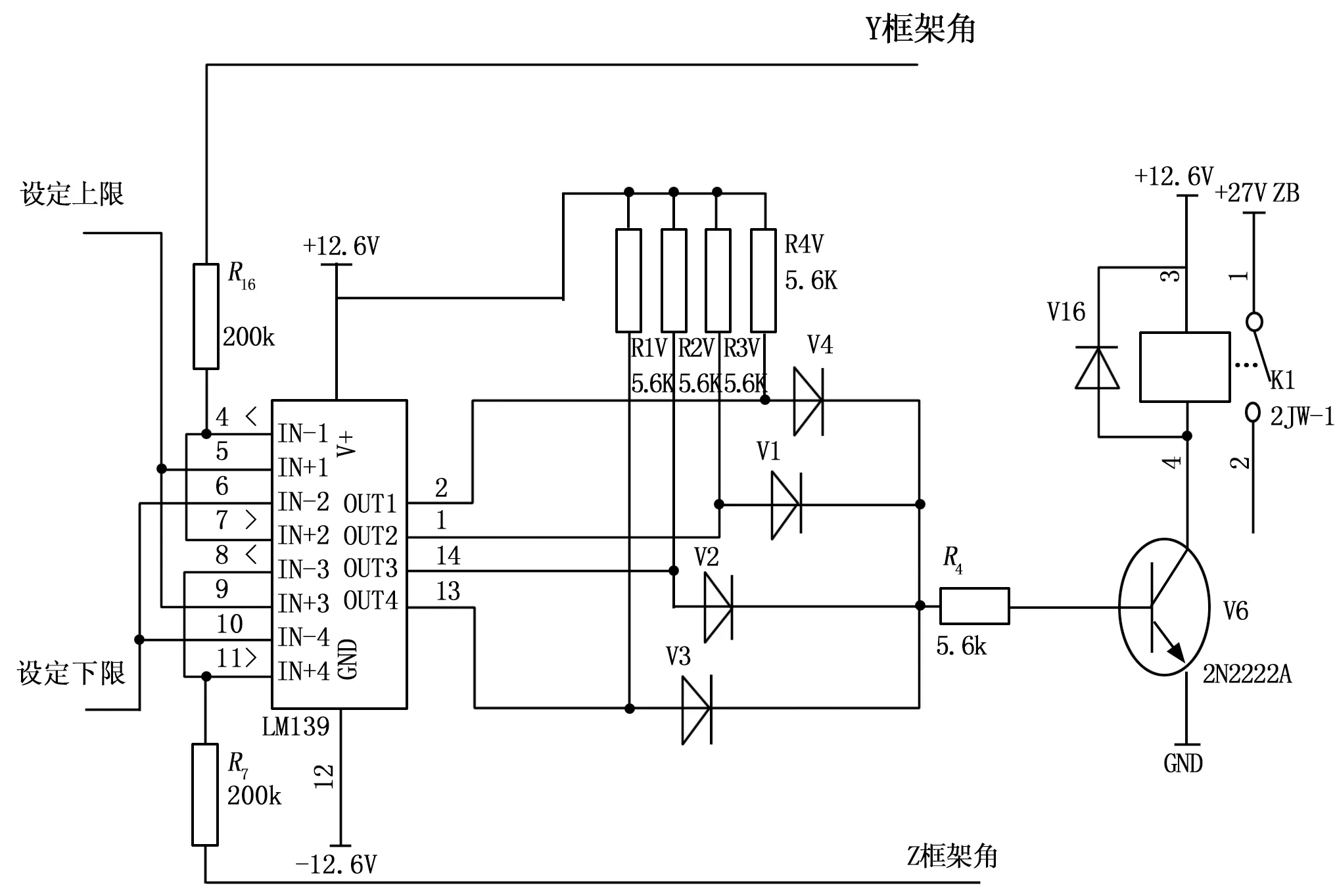

导引头装配完成后,需要烧录工作程序才能进行测试,出现故障时,能够对DSP进行序变量进行实时读出、并显示和记录。因此,设计了导引头DSP调试系统。系统通过高速数据传输通道(USB2.0),实现对导引头DSP软件的加载及DSP外围Flash程序存储器的软件烧写功能,另外具有对导引头DSP的实时调试功能。系统框图如图3所示。

图3 导引头DSP调试系统框图

DSP调试系统硬件部分,主要由PCI数据传输存储模块、USB传输模块组成。为增加传输距离,在数据传输的电气特性上均采用LVDS电平传输,LVDS电平传输能够保证5m传输距离。PCI数据传输存储模块主要是高速传输存储算法产生的大量数据;USB传输模块传输DSP调试信息和状态信息。

DSP调试系统软件设计主要包括两部分:上位机软件设计和DSP驻留监控程序设计。上位机软件实现加载、程序烧写、产品调试的人机交互功能;DSP驻留监控程序包括Flash烧写工程,及导引头DSP工作软件内嵌的驻留监控模块[5]。

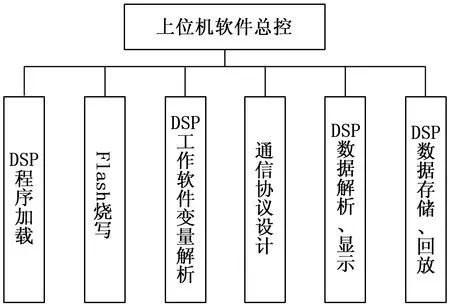

上位机软件功能包括DSP程序加载、Flash烧写、DSP工作软件变量解析、通信协议设计、DSP数据解析、显示,DSP数据存储、回放。上位机软件功能在VisualDSP++和DSP Simulator后台静态服务、DSP驻留监控模块(Agent)配合下完成的。其功能组成如图4所示。

图4 上位机软件功能架构

由于上位机仅通过Link口与DSP相连,Link口不能象HPI那样,可以任意存取DSP内存和寄存器,而必须在DSP驻留监控模块配合下完成所有调试任务。在调试过程中,可以在不中断DSP运行的情况下实时查看和更改DSP数据。当DSP处于“表面”Halt状态时,事实上DSP程序仍然可以响应Link口中断,以查看DSP数据或恢复DSP应用程序运行。

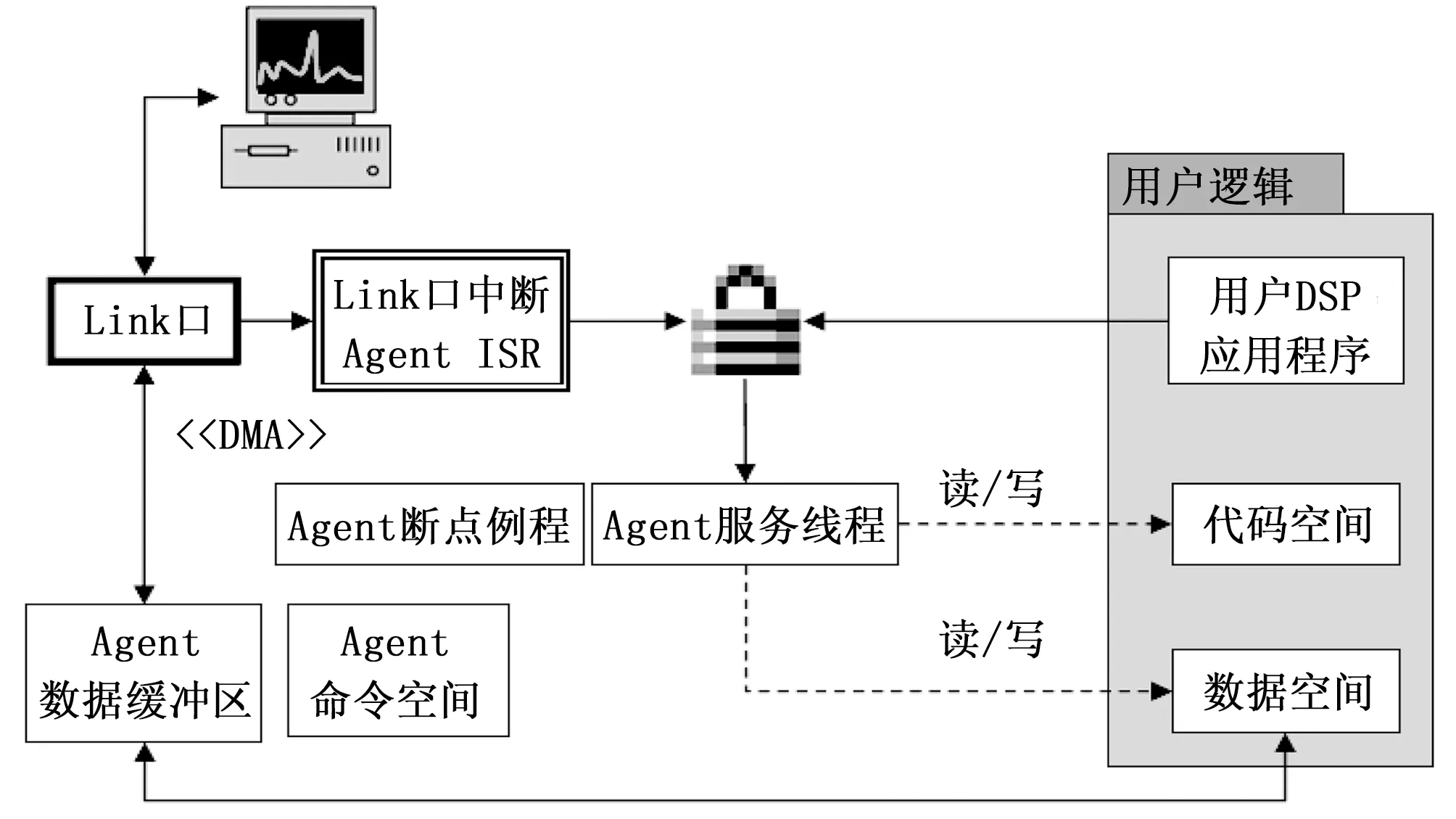

图5 DSP监控模块工作逻辑

DSP监控模块工作逻辑如图5所示。DSP驻留监控模块(Agent)由一个Link口中断服务例程(ISR)和一个服务线程组成,要求用户将Agent源代码插入DSP应用程序,并为Agent服务线程设置“DSP处理周期结束”信号量,使服务线程进入运行(Running)状态。Link口ISR响应上位机命令中断信号,将上位机命令的解析与执行交给服务线程执行。另一方面,DSP目标程序可以向Agent发出读取数据和上传数据请求[6-7]。

通常情况下,Agent不干扰DSP目标程序的执行,仅是占用一定内存单元和一个Link口中断矢量。

2.4 电压/电流检测单元

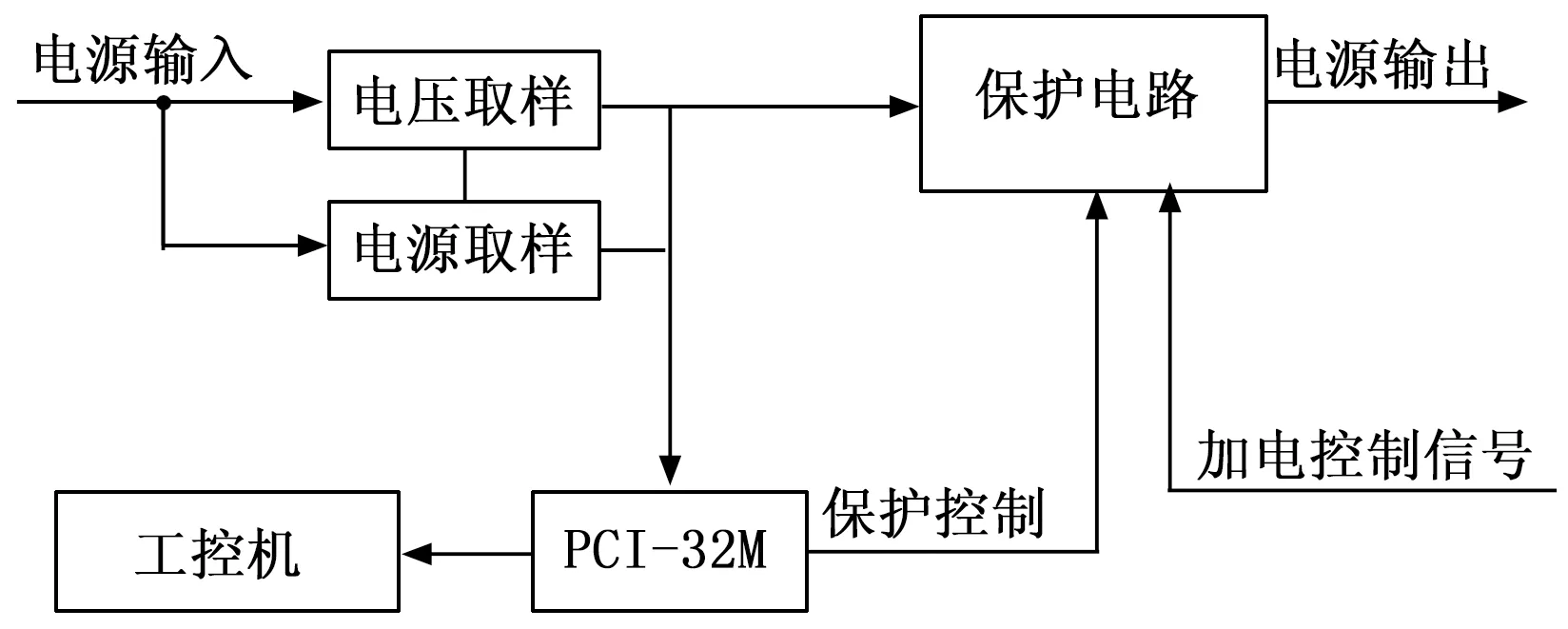

电压/电流检测单元对设备电源及产品电源的电压、电流进行检测,通过内置保护功能,在产品过压、过流后能进行及时的断电保护,如图6。

图6 电压/电流检测框图

程控电源模块的电压电流回读采用GPIB接口,其回读的时间最快为毫秒级。为了完整记录产品工作状态,需要对产品供电的电压、电流进行采集。同时为保证电压检测的准确性,各路电压检测的采样点位于设备插头输出的产品供电端。电压值经过信号调理后,送入A/D采集通道。电流采样是通过电流互感器将电源的供电电流转换成电压信号,送入A/D采集通道。当检测电压和电流超过设定的保护值后,保护电路会产生TTL电平的控制信号,切断供电继电器,保护产品安全。

2.5 回波信号模拟器

回波信号模拟器能够按照设定的目标特性产生设定的目标回波,可以进行距离、速度、幅度及其变化量的设定。雷达回波模拟器由微波链路单元、基带信号处理单元、宽带噪声产生单元、计算机控制单元和模型软件单元组成[8]。微波链路单元包括下变频单元、上变频单元、测频机和频综单元。下变频单元把接收到的低功率射频发射信号下变频到低中频,供基带信号产生与调制单元使用。瞬时测频机用于粗测频。上变频单元把基带信号上变频到射频。频综单元为上下变频链路提供一本振、二本振河数字射频存储(DRFM)所需要的采样时钟信号;基带信号处理单元用于产生调制在低中频上的目标和干扰基带信号,其中AD子单元对宽带信号进行模数转换,基带信号处理子单元在数字域零中频上产生目标信号和欺骗式干扰信号,DA子单元进行模数转换,并把宽带模拟信号送入微波链路单元上变频子单元;计算机控制单元接收仿真机的控制指令,然后传给每个目标通道的控制单元,进一步实现对系统可控器件的控制,满足实时性要求;模型软件单元包括目标、干扰模型软件以及雷达发射的载频及脉内调制信息[9]。

回波模拟器的工作流程为:来自导引头的信号经过衰减、下变频等处理变到与AD匹配的载频上,经基带信号处理单元采集、处理、存储后转发输出,实现回波信号的延迟,然后经DA输出调制了目标的低中频信号,再经过上变频网络变频,通过天线喇叭辐射输出。

3 软件设计

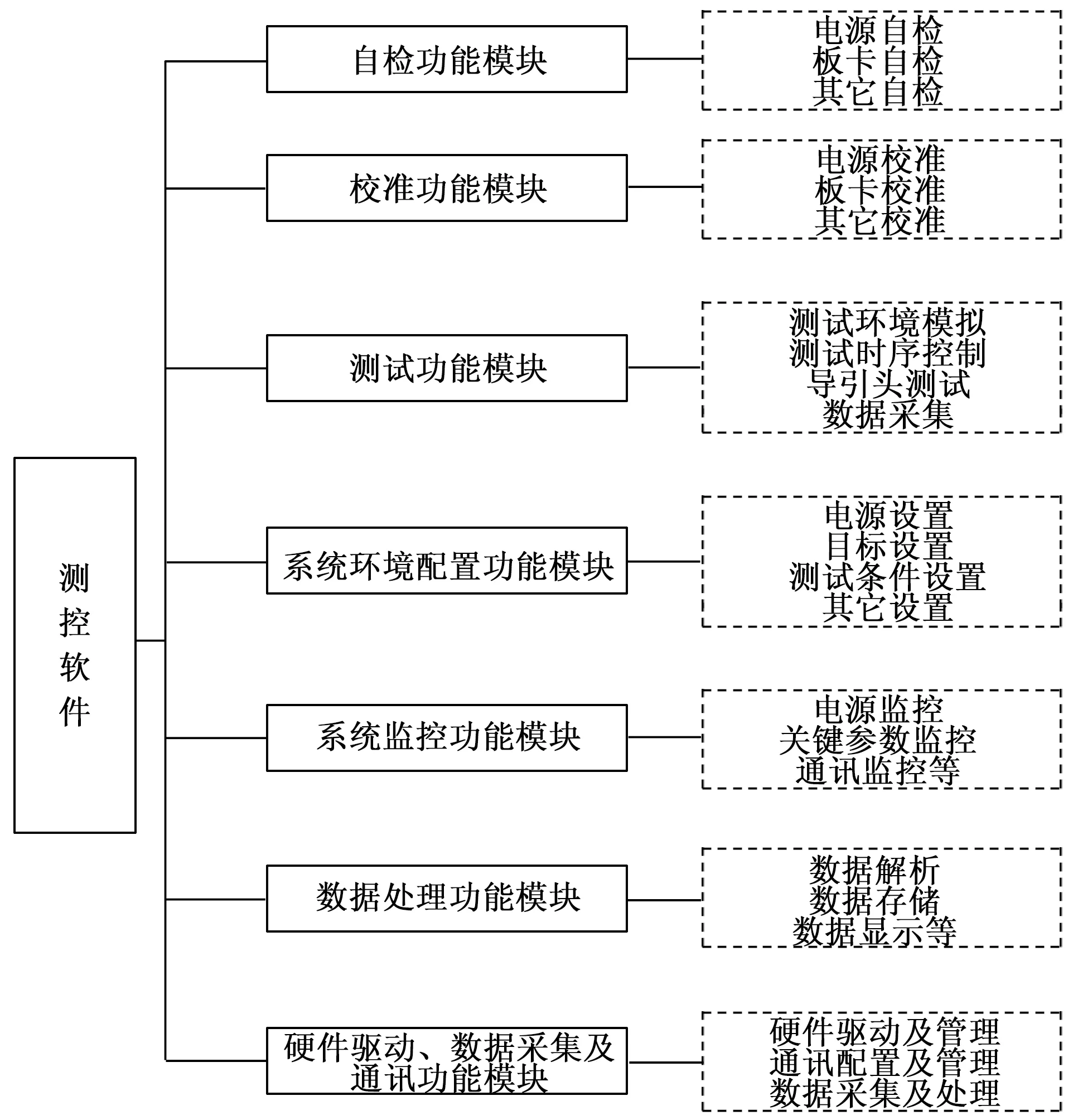

测控软件是系统主要的人机交互接口,是整个系统的控制和运算处理中心。软件的开发采用模块化和层次化思路,符合软件工程设计的原则。这样不仅可以使设计思路更清晰、结构更合理、过程更简单,而且对后期软件维护和升级也带来方便。软件的主要结构及功能如图7所示。

图7 测控软件功能结构图

软件根据功能划分为自检模块、校准功能模块、测试功能模块、系统配置模块、系统监控模块、数据处理模块、硬件驱动模块。软件启动时首先调用自检模块。检查板卡、电源、目标模拟器是否连接正常,如果异常,界面提示报警;生产现场的测试设备每年均需要校准,主要测试电源精度、模拟器动态范围等指标,通过校准模块可以简化操作,提高效率;测试模块包含产品不同测试条件下的测试项目及具体实现;数据处理模块实现对导引头遥测数据的处理、分析、存储及显示;硬件驱动模块实现与底层硬件的信息交互,包括RS422、ARINC429、AD采集板卡、程控电源的程序接口函数[10]。

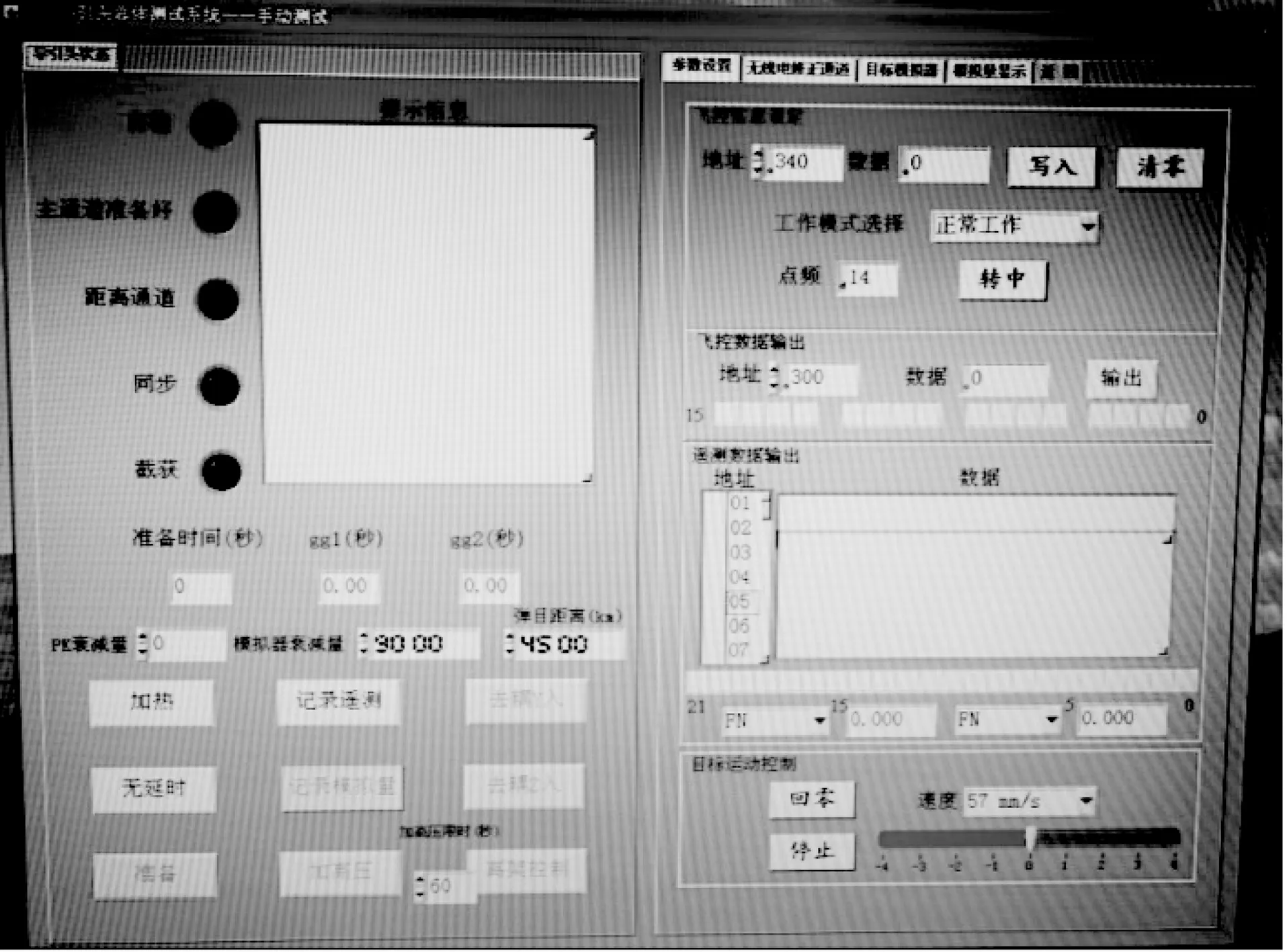

软件开发平台为NI公司开发的基于ANSIC的、交互式C语言集成开发平台LabWindows/CVI。LabWindows/CVI集成了各种专业的测控工具,提供了丰富的图形化界面设计功能,极大的提高开发效率和可靠性[11]。开发的测试系统软件界面如图8所示。

图8 测试系统软件界面

4 测试结果

为了验证系统性能,选用某型号雷达导引头按照正式生产交付流程进行了软件烧录、常温测试、高低温循环测试、振动测试。通过对测试结果和遥测数据进行分析得知,产品工作软件版本和烧录版本一致,证明系统的DSP调试功能正常;测试数据能够正常显示、存储,系统和产品之间的通信正常;产品调试过程中对系统的保护功能进行了测试:天线偏至极限位置时,系统的控制信号接地。保护电路正常工作。测试过程中,可以实时观测到产品的供电电压和电流信息,检测电路正常。测试过程中,测试软件对过程数据进行分析计算,每个测试项完成后立刻显示测试数据及判断结果,测试结束后生成记录卡,便于数据的上传存储。产品测试过程中均为软件自动测试,经过72小时的烤机试验,未发生故障问题,测控系统工作性能良好,可靠性较高。

5 结论

为解决导引头大批量生产的测试问题,设计了导引头自动测试系统,系统实现了测试过程自动化、测试记录自动化、测试结果分析处理自动化,测试准确迅速。系统具有翔实的数据处理分析功能,能够对产品遥测信息、产品供电电流、供电电压执行全程数据采集和处理,操作者可以在测试完成后,方便快捷地对所有测试参数进行调用和

观察,极大地方便了操作者对产品测试结果的进一步分析和故障定位。