“人在算不如云计算”

——记扬州化工园区危化品重大危险源在线监控及事故预警平台

文/本刊记者 包冬冬

扬州化学工业园区应急响应中心大屏幕显示 包冬冬/摄

2016年10月,原国家安全监管总局办公厅下发《关于开展危险化学品重大危险源在线监控及事故预警系统建设试点工作的通知》,决定在天津市、福建省、山东省、甘肃省、辽宁省大连市、浙江省宁波市、广东省广州市、江苏省南京化工园区和扬州化工园区、安徽省东至县,试点建设危险化学品重大危险源在线监控及事故预警系统(以下简称“在线监控及事故预警系统”)。扬州化工园区作为试点单位,经过近2年的建设,试点工作进展如何?本刊记者采访了扬州化工园区安全监管局局长曹雯,请她介绍该园区在线监控及事故预警系统建设情况。

试点前 初步实现六大功能

曹雯首先介绍了扬州化工园区的基本情况。她说,产业发展区规划建设面积22.75 km2,截至2017年底,共有投产化工(危险化学品)企业55家,其中20家危险化学品企业(含南京港港区)构成23处重大危险源,其中一级重大危险源16处,还有4处在建,三级3处、四级4处。园区中涉及的化学品和原油储罐539个(港区42个),总罐容303.6万m3(港区32万m3),其中危化品储罐449个,总罐容297万m3。涉及生产、使用、储存的危险化学品107种,其中涉及重点监管的危险化学品71种,11家企业共27套化工生产反应装置,涉及12种国家重点监管的高危工艺,占了国家规定的15种高危工艺的大多数。因此,园区的安全监管任务重,压力大。

曹雯介绍,早在2012年,园区投入约4 000万元启动建设集安监、环保、消防等日常监管与应急处置功能为一体的综合应急处置平台项目,2015年7月初步建成并开始运行,并实现了6项功能。

首先是网络功能,在园区内的所有企业都开通了园区应急响应中心至区内重点企业的专线(电信光纤);第二是数据中心功能,园区部署了4台应用服务器、2台数据库服务器和13.5 TB存储资源;第三是地理信息系统(GIS)、基于Arcgis10.2,绘制并标注园区和企业的地图,其中储罐和仓库部分实现了标注,绘制了园区地上地下各类管线二维及三维地图;第四是视频集成,建设了园区视频监控网,建设了3处高空瞭望高清视频监控,对园区企业实现全方位、全视角的监控,同时集成了20家重点企业的300路的视频监控信息,实现包括可浏览、大部分可控制等功能;第五是工控集成(工业自动化控制集成),采集了15家企业的重点生产装置和区域的700多个可燃、有毒气体浓度检测点的实时数据,接入园区平台;第六是应用系统,建设了重大危险源监控预警系统,实现了对企业可燃、有毒气体检测报警系统数据的收集、汇总和分析。

试点后 改善推进项目建设

2016年11月,园区在现有的信息化建设的基础上,以《危险化学品重大危险源在线监控及事故预警系统建设指南(试行)》为纲领,启动系统试点项目建设工作。

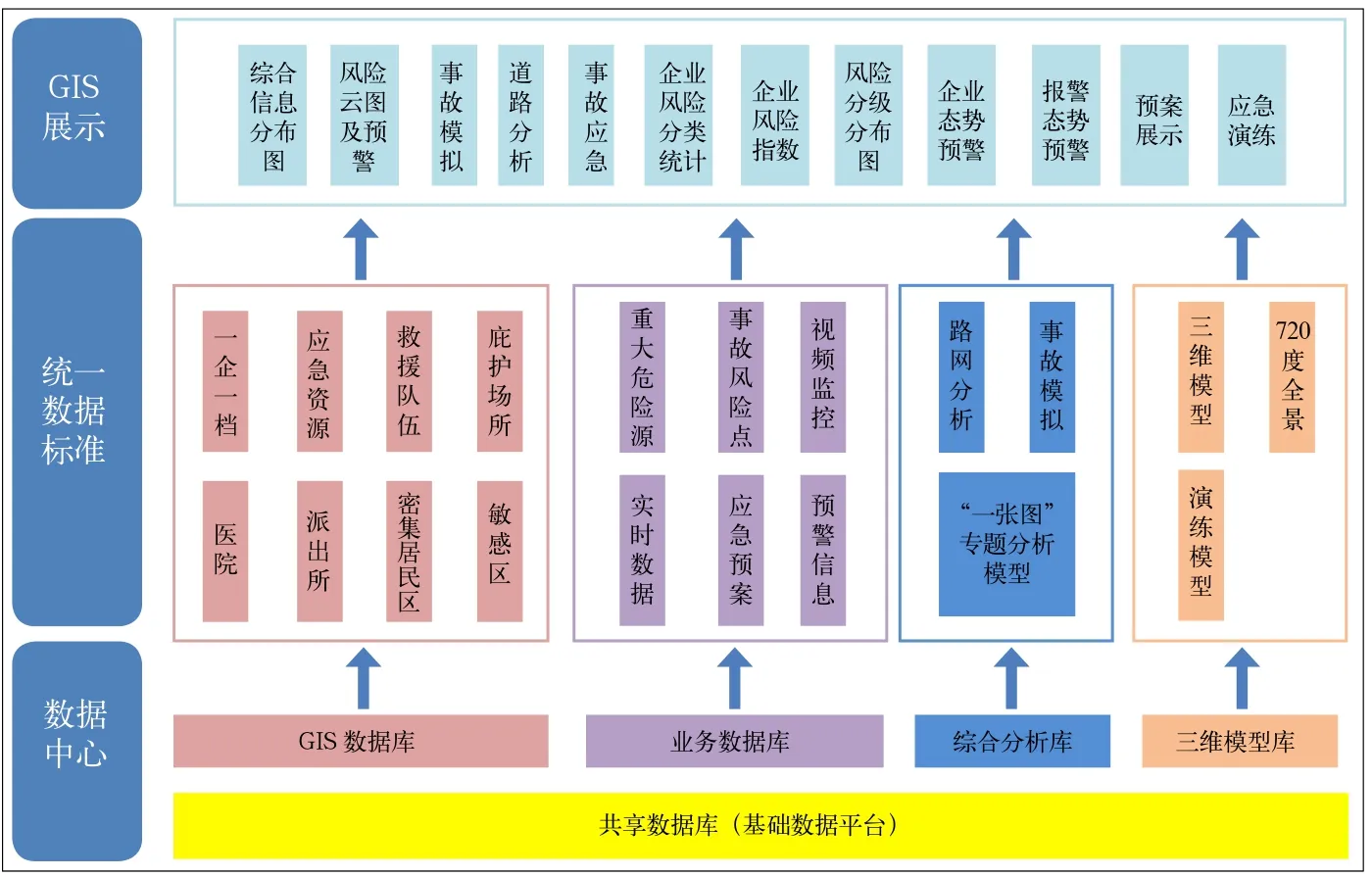

据曹雯介绍,“升级换新”版的在线监控及事故预警系统,是以信息技术为支撑,开展重大危险源在线监测及事故预警领域研究,实现一个中心——建设危险化学品及重大危险源安全管理数据资源集中管理中心;两套系统——重大危险源在线监控及事故预警技术应用创新体系;重大危险源安全监管运行管理体系;3个平台——重大危险源在线监控与监督管理平台、重大危险源事故预警分析实践平台、领导应急管理及决策展示平台。

截至2017年11月,园区的在线监控及事故预警系统基本建成并试运行,目前系统已正式投入使用。曹雯说,项目实施情况主要分技术层面、功能设计以及面临的挑战。

首先,技术层面上。在线监控及事故预警系统充分利用并集成园区现有的网络、视频系统、短信平台、数据交换与共享系统和部分企业原数据采集系统。开发建设的主要内容包括升级企业数据采集系统、应用支撑平台、大屏端/PC端定制化展现系统等。应用支撑平台主要包括地理信息平台(升级)、数据管理系统、决策分析系统、基础技术组件等,其中基础技术组件建设主要包括工作流、统计报表、全文检索、资源目录服务、消息服务、系统维护管理等通用组件。

其次,在功能设计上。企业端(PC)设计有安全信息管理、重大危险源管理、安全监控、报警管理、隐患管理和统计分析6个功能。园区端(PC)设计有园区概况、安全监控、安全预警、安全管理、危险源备案5个功能。园区端(大屏幕)则主要设计有园区概览、实时报警监控、视频图像接入、预警预测、事故后果模拟分析6个功能。

最后,面临的挑战。一是系统线长、覆盖面广,业务贯穿企业班组、部门、厂部以及园区和上级政府部门,技术涉及工控仪表、通信、计算机信息等多个领域。二是系统不是一套简单的信息管理系统,更是一套运用人工智能技术,并融合了信息管理和企业工控系统技术的业务操作过程综合管理系统。三是如何确保通过可信赖的方式取得企业相关数据,是面临的挑战。四是企业应用条件复杂,信息化程度不高且参差不齐,不同企业生产管理流程差异大,工业自控仪表水平和业务规则不一 ;现场涉及点多,部分企业装置计量条件薄弱,仪表缺失,或者设计不够规范准确等。五是系统是试点工程,目前国内很少有信息公司能实现系统涉及全部技术及功能实现的开发业绩,没有经验可借鉴。

目前,在线监控及事故预警系统项目推进如何?曹雯介绍了以下4点。她说,第一,在线监控及事故预警系统完成了企业数据采集系统的升级开发,对19家重大危险源企业的324个危险化学品储罐的温度、压力、液位监测点和重点生产及储存装置场所的有毒、可燃气体泄漏浓度检测点共2 224个点位的实时数据信息进行采集,完成了企业端采集器的安装,并通过专网远程传输至园区平台端。

第二,系统已经完成了系统应用支撑平台的建设安装部署,开发建设了数据管理系统(含2台服务器采购)和实时数据库,对19家重大危险源企业的重大危险源单元信息和重要关键装置(储罐)及附属安全监控装备设施的技术参数信息进行了采集,建设了安全管理数据资源管理中心(基础数据库和实时数据库);升级了地理信息平台(基础数据更新和图层重新航拍),在地理信息系统中对安全监控设备进行了标注。

第三,在线监控及事故预警系统完成了大屏端和PC端综合展现系统的定制化开发和安装部署,集成了园区高空高清视频监控系统和19家企业的316路视频监控信息、地理信息系统(GIS)和企业数据采集系统,在GIS上对发生报警的装置和监控设备及周边最近的8路视频信号进行联动调用查看,实现了重大危险源可视化的报警监控、监测预警分布一张图、风险等级分布一张图;开发了报警处置、报警隐患管理、安全监控设备管理、重大危险源备案管理等功能,实现了对安全监控参数运行实时查看监控,对重大危险源报警及事故预警多维度进行分析统计,对企业重大危险源的台账数据资料信息化管理等。展现系统能够按照不同主题、不同模式调看所监测的内容,支持大屏端、桌面端展示内容的无缝衔接。同时系统提供可扩充接口,方便用户后期进行功能扩充,并且不依赖于本期系统代码。

第四,完成企业在线数据采集系统。数据采集终端和企业设备全部采用电信号通讯,将数据转换电信号后再连入园区监控专网,从而有效地避免了工厂网络和监控专用“互串”的问题(见图1)。

图1 地理信息平台(GIS)

建设成果和应用成效

曹雯介绍,经过2年的建设,在线监控及事故预警系统取得了一些成果和应用实效,并初步实现了设计之初“人在算不如云计算”的理想。

曹雯介绍,目前,在线监控及事故预警系统已经展现出了它的4大特点:一是全面准确的数据支撑,对各企业重大危险源储罐和重点生产装置的安全监控参数进行了实时数据采集,并通过建立园区实时数据库对数据进行提取优化,按国家有关标准规范设定统一的报警阈值,有效地杜绝了中间环节人为加工数据现象,保证了数据的准确性和真实性;二是实时高效的监测预警系统,围绕报警指标和园区安全监管要求,系统对运营监测发现的异动或问题及时作出预警,实现24 h全天候全面精准监测,提升园区整体预警监测能力;三是丰富多样的全景展示,以园区企业实时在线监控的动态数据和基础信息台账的静态数据为载体,利用先进的可视化技术,提供了一个全面、生动、直观的展现平台,为安全生产监督和领导决策提供了支撑;四是安全可靠的信息保障,通过强化设计、数据分级、权限设置等手段,最大限度地保障了数据的安全性,满足了不同角色的数据使用需求。

据曹雯介绍,如今,在线监控及事故预警系统已经取得了一些成效,即数据管理信息化,帮助企业实现对重大危险源的动态与静态数据的信息化管理。业务流程规范化,对企业重大危险源装置运行及报警过程中发现存在的安全隐患及时整改、反馈和闭环管理情况实时跟踪,实现动态规范管理。信息研判智能化,通过对大数据分析,可以实现企业监控设备故障诊断和事故预警,确定企业工控系统运行情况和现场安全状况;帮助企业判断在高温等恶劣天气环境下安全管理上存在的薄弱环节,以及一线员工作业存在的违规行为;精确掌握园区企业的动态安全风险等级及分布情况等。最后是管理监控实时化。园区及企业管理层实时参与安全管理,业务操作层实现快捷高效开展工作。最终实现在企业层面要精细监测、及时管控;在园区层面要精确研判、高效监管;在政府层面,要精准预警、科学应急。