粉尘爆炸危害辨识与管控

文/肖秋平 周健 曾国良

粉尘爆炸的危害辨识是粉尘管控中的重要一环,找到有效的识别方式方法,并采取行之有效的控爆措施,是粉尘防爆工作中的关键一步。

对于物质的燃烧而言,其过程的发生和发展必须具备3个要素,即可燃物、氧化剂(如空气)和点火源,只有这3个要素同时具备,才可能发生燃烧现象,俗称燃烧三角形。粉尘爆炸本质上也是燃烧,是属于快速的燃烧或爆燃现象,但要形成有效的粉尘爆炸,还应在燃烧三角形的基础上同时具备粉尘抛散和有限空间2个条件,即俗称的粉尘爆炸五边形,这5个条件缺一不可,缺少一个要素,粉尘爆炸即不可能发生。

ISO/IEC 80079-20-2-2016《物料特性——可燃粉尘试验方法》将“可燃粉尘”定义为“在标准大气压和室温条件下,可以和空气形成爆炸性混合物,标称尺寸小于或等于0.5 mm的细小固体颗粒物”。该定义引入了粉尘尺寸大小的判定标准,原因在于大颗粒物质在空气中无法形成有效的飘散物。但在实际工艺评估中,对于大颗粒物质,应当评估工艺过程中形成细小粉尘的可能性,如大豆粗粮的颗粒度大于0.5 mm,但实际加工输送过程中,在斗式提升机、筒仓等设备内部可能形成细小粉末的飘散,此时应考虑粉尘爆炸防护措施,实际上,粗粮输送过程的确曾有爆炸事故发生。

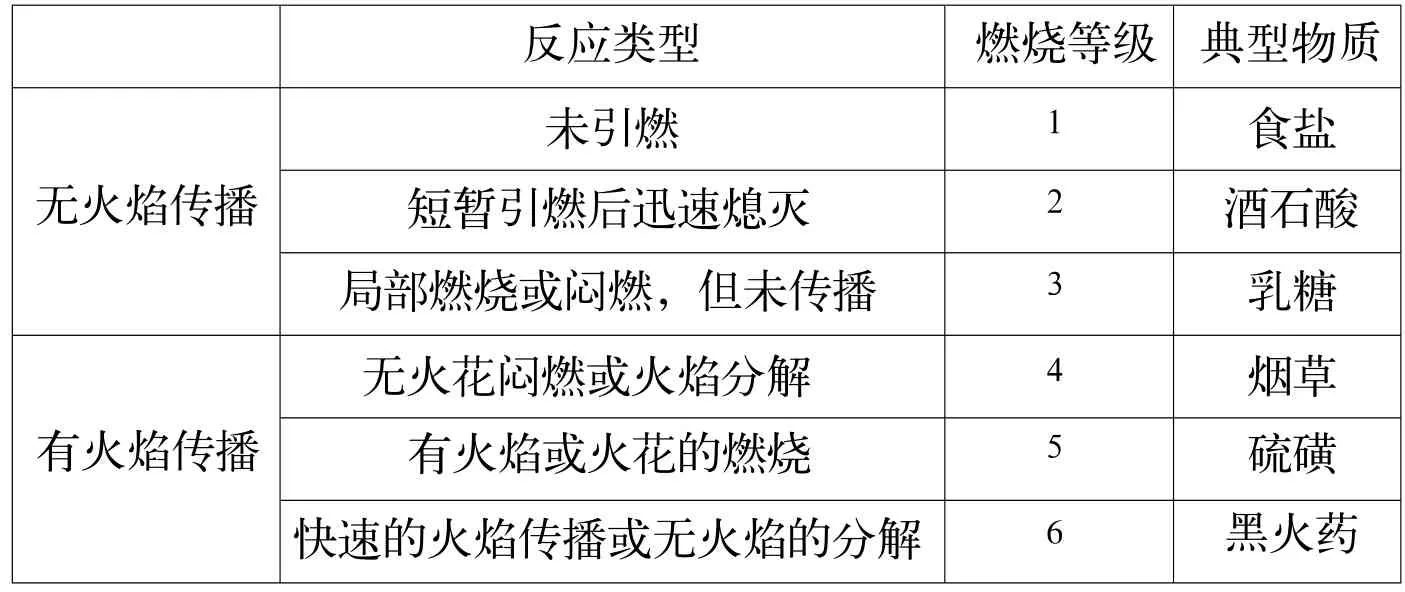

目前,国家标准对于可燃粉尘并无分级方法,参考GB 8624-2012《建筑材料及制品燃烧性能分级标准》,粉尘的燃烧性亦可大致分为不燃、难燃、可燃和易燃等4个级别,应当说明的是,除了碳酸钙、水泥等不燃物外,其他可燃粉尘均可能在一定条件下形成粉尘爆炸。笔者的研究表明,一些阻燃剂粉尘也会表现出粉尘爆炸的特性。德国标准VDI 2263-1 《粉尘火灾和粉尘爆炸:风险评估及防护措施——粉尘安全技术参数试验方法》中,给出了燃烧等级的分级试验方法和判定标准,该试验方法使用明火引燃堆积的粉尘层,通过肉眼观察燃烧反应的情况来确定燃烧等级(见表1)。

粉尘可爆性判定及影响因素

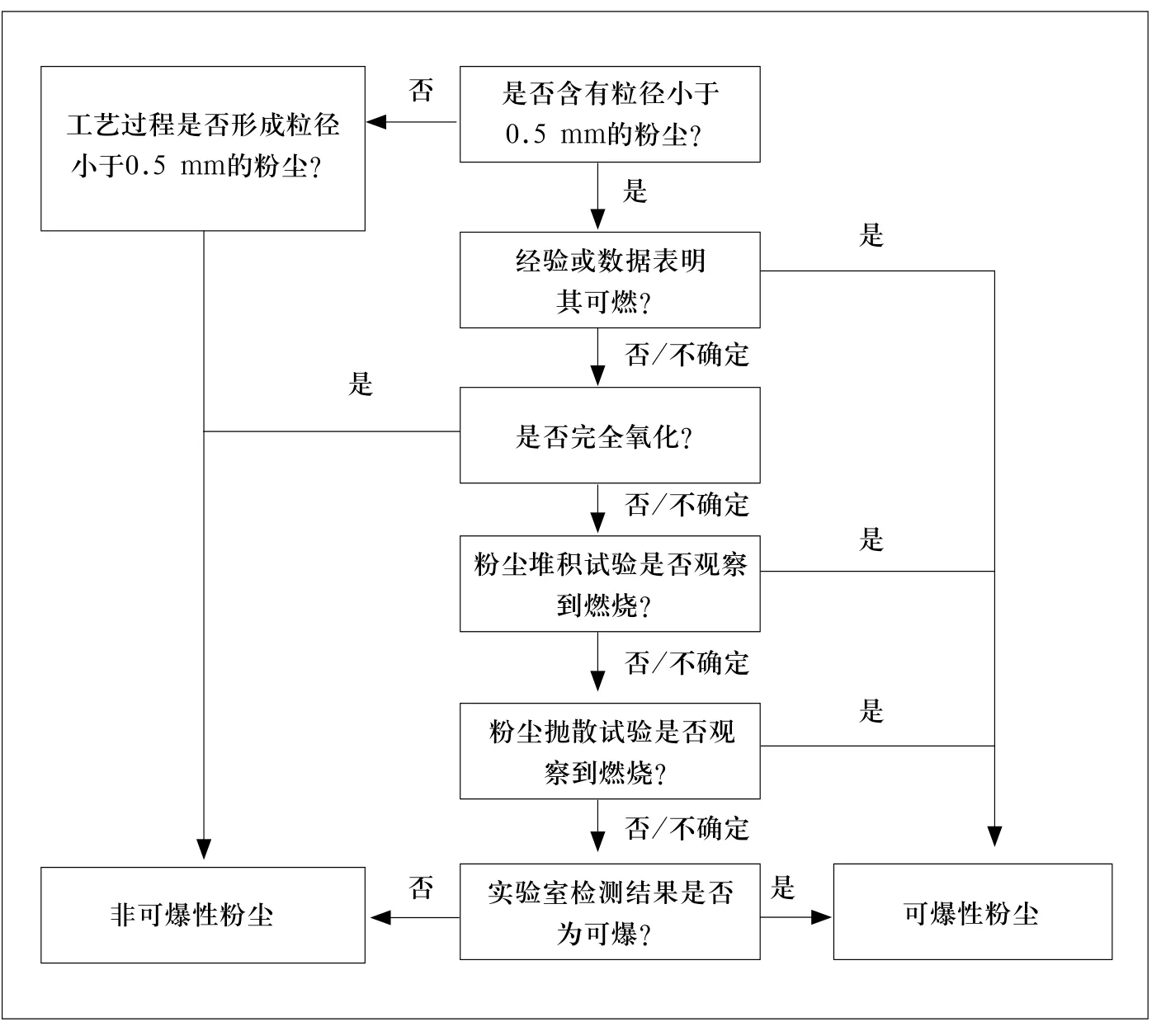

一般认为可燃粉尘具有粉尘可爆性,在同时达到粉尘爆炸五边形准则时即会发生爆炸,因此,可燃粉尘有时亦被称为可爆性粉尘。原国家安监总局颁布的《工贸行业重点可燃性粉尘目录(2015版)》列出了常见的可燃粉尘名单,可以作为粉尘是否具备可爆性判定的依据之一。但实际工业生产中涉及的可燃粉尘种类繁多,目录并不能够完全穷尽,且生产过程中大多涉及的是粉尘混合物,特别是涉及可燃和不可燃粉尘混合的情况时,还是需要对其可爆性进行判定。笔者结合实际安全生产监督和管理需要,在充分考虑可操作性的基础上,形成的简易判定方法主要有:

表1 粉尘燃烧等级判定标准

一是根据颗粒物粒径判定。若固体颗粒度远大于0.5 mm,且在生产过程中不存在细小粉尘产生的情况,则可不判定为可爆性粉尘。

二是根据已有数据或经验判定。粉尘是否可燃,可以依据与该物质、混合物或固体材料相关的公开的数据库或事故调查报告。如果经验表明物质、混合物或固体材料在粉末状态是可燃的,可以认为存在粉尘爆炸风险。若物质、混合物或固体材料不被分类为易燃的,它还是有可能形成爆炸性粉尘-空气混合物,尤其是有机或金属材料在粉状处理时,或在工艺中可以形成粉末时,应认为存在可燃粉尘,除非有充足的证据表明其不可燃。

三是根据物质的氧化程度判定。当固体物质或混合物完全氧化时,如二氧化硅、三氧化二铁,则不会发生进一步的燃烧,此时即使遇到点火源,固体物质或混合物也不会被点燃,此时可判定为非可爆性粉尘。但是,如果固体物质或混合物没有完全被氧化,还是需要进一步识别。

图1 粉尘可爆性的简易判定流程图

四是根据简易的粉尘层燃烧试验判定。在确保安全的场所堆积少量粉尘,使用明火尝试引燃粉尘层,若发生表1中可判定为燃烧等级2~6的现象,则可判定该粉尘具有可爆性。

五是根据简易的粉尘云燃烧试验判定。若粉尘层燃烧试验结果不明显,或者无法判定时,可进一步进行简易粉尘云燃烧试验。在确保安全的场所内,使用蜡烛或其他可燃物形成持续明火,将粉尘抛散至明火上方,若能观察到火焰传播,则可判定该粉尘具有可爆性。

六是送往有资质的实验室进行试验鉴定。在上述方法均无法得到明显现象或无法进行准确判定时,可取样送往有资质实验室进行试验鉴定,并以试验结果为准进行判定。上述判定方法形成的简易判定流程见图1。

最终影响粉尘可爆性判定的因素有很多,比如,粒度越大、水分含量越高其可爆性就越弱,特别是有些可爆性较弱的粉尘,粒度对其影响较大,实验表明石墨在粒度极小情况下呈现一定的可爆性。NFPA 664《木材加工火灾和爆炸防护标准》中将颗粒大于0.5 mm,或水分含量超过25%的木粉尘不作为可燃粉尘对待。在实际工艺过程中,可燃物的含量往往会影响可爆性判定的结果,笔者研究过程中多次发现标称不锈钢粉尘、铜粉尘的样品出现可爆的结果,究其原因主要在于打磨或抛光过程中,使用的磨具是具有可燃性的,最终影响了可爆判定结果。另外,虽然一种粉尘有可能被判定为可爆性粉尘,但并不意味着其具有炸药、烟火药等爆炸物的属性。

粉尘爆炸的危害级别

上述判定流程得出的只是定性的结果,并不是所有可爆性粉尘都同样危险,若要开展进一步的风险评估,有必要了解更多定量的粉尘爆炸特性参数,以进一步明确其爆炸危险级别。常见的参数见表2。

表2 常用的粉尘爆炸特性参数表

德国标准VDI 2263-1给出了基于爆炸指数的爆炸等级判定标准,通过该分级标准可以比较清晰地获知某种粉尘的爆炸危险程度(见表3)。

表3 德国爆炸指数法的评价标准

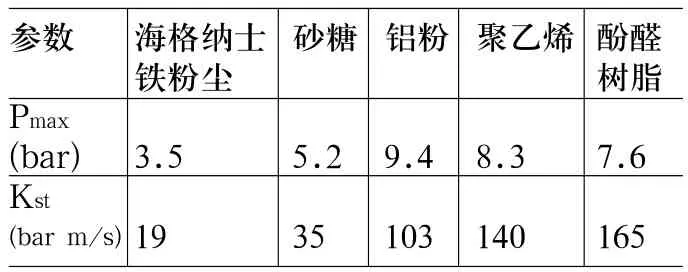

不过,即使粉尘爆炸的危险程度是“弱”的情况下,也并不意味着其不会造成任何危害后果。2011年,美国海格纳士公司发生了多起铁粉尘爆燃事故,美国化学品事故调查委员会(CSB)的报告显示,虽然和其他可燃粉尘相比,铁粉尘的爆炸压力要小很多(表4),但在一定条件下仍能够形成爆燃并造成严重后果。

表4 CSB调查得出的几种粉尘爆炸数据

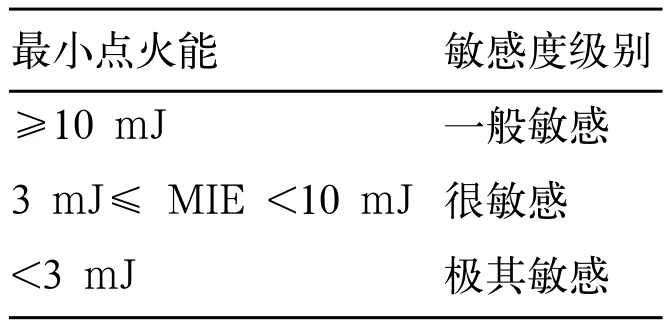

因此,无论某种物质的粉尘爆炸性强弱,其一旦发生爆炸,后果都是不可承受的,关键还是在于如何防范有效的点燃源,以及一旦发生爆炸后如何防止事故后果的扩大化。笔者认为,根据粉尘云最小点火能量和粉尘云/层最小着火温度的大小,识别工艺过程中的有效点燃源并采取对应的防护措施,对于爆炸预防具有重要意义,表5给出了根据粉尘云最小点火能量大小进行敏感度划分的标准,对于级别为“很敏感”,尤其是“极其敏感”的粉尘在防护措施采用上应当特别注意。

表5 根据粉尘云最小点火能量的危险划分标准

粉尘爆炸防护措施的选用

粉尘爆炸防护措施分为预防和保护措施,保护措施又称控爆措施。粉尘爆炸预防的基本原理基于上述粉尘爆炸五边形,由于粉尘爆炸的形成需要5个条件,且这5个条件缺一不可,因此消除其中的一个因素即可有效遏制粉尘爆炸的发生,即防止爆炸性环境的形成(控制可燃性粉尘或氧浓度)以及防止有效的点燃源。

首先,可以防止爆炸性环境的形成。一是粉尘清理。无论生产过程中涉及的粉尘危害性高低,作业环境的有效粉尘清理都至关重要,此举可以有效地避免二次爆炸的发生。二是湿法除尘。对于危险性较高的粉尘,如铝粉尘,可以采用湿法除尘的方式,从而避免爆炸性粉尘环境的形成。三是气体惰化。对于有些点火敏感度很高的粉尘(如MIE<3 mJ),防范点燃源出现的难度很高,此时,可以采用氮气保护等气体惰化的方式。四是粉体惰化。对于有些产尘量很小,其他防护措施都难以实施,在工艺条件允许的情况下,可以采用在可燃粉尘中添加碳酸钙、硫酸钙等惰性粉尘的方式,以降低或消除其粉尘爆炸性。一般可燃性粉尘要得到不可爆的结果,所需的惰性粉尘比例在50%以上,有些弱爆性粉尘所需比例可能会有所降低。

第二,防止有效的点火源。一是管理措施。明火可以点燃大部分的可燃粉尘,此类点火源可以通过有效的管理措施得以防止。比如,禁止吸烟,禁止正常生产过程中带入明火,动火作业审批程序等。特别是检维修工作应当在确保粉尘清理干净后再准许实施。二是技术措施。对于过程中可能产生的各种点火源,可以通过正确的静电接地和跨接措施,避免高温热表面的形成,自燃性物料的温度监测措施,除异物装置,恰当的防爆电气配置,火花探测与报警装置等技术措施进行点火源识别和消除。

第三,采取恰当的粉尘爆炸保护/控爆措施。当不可能实施预防手段或预防手段达不到防止粉尘爆炸的效果时,我们可以通过技术手段减轻或转移粉尘爆炸所产生的危害,以达到可接受的风险水平。一是抗爆设计。这是指将容器或设备设计成可以抵抗爆炸所产生的压力或压力波,将爆炸限制在一定空间内的技术手段。对于大多数粉尘工艺设备,若采用抗爆措施所需的投入会非常大,设备也会变得非常笨重,不利于基建安装,因此实际上该措施主要用于小型的工艺设备,如小型粉磨机。二是泄爆设计。这是指当爆炸发生后,在爆炸压力未达到容器或设备的极限强度之前,将爆炸产生的高温高压的燃烧产物和未燃物通过预先设置的薄弱部位向安全方位泄放,使主体不受破坏,并且避免外部人员受到损伤的技术手段。泄爆措施是目前控爆措施中使用最多的一种,不过,若爆炸一旦发生,仍会产生一定的波及效应,在安装泄爆装置时应当考虑爆炸对周边人员和设施的影响,若安装在室内,则应选用无焰泄放产品或利用导管引至室外。该措施对于有毒有害、泄放后会对环境造成巨大伤害的物质不适用。三是抑爆设计。这是指当爆炸发生后,通过物理化学作用扑灭火焰,使未爆炸的粉尘不再参与爆炸的防护技术。当泄爆措施无法运用某系统时,可以采取抑爆措施,该措施的最大优点在于抑制了爆炸发生,不会对周边环境造成任何影响。四是隔爆设计。这是通过设置隔离装置、阻火或灭火系统,以阻止爆炸在管道内传播的技术,分为主动式和被动式隔爆。隔爆设计一般和其他措施联用,以实现更为有效的爆炸保护。