细颗粒含量和加水量对灰岩料压实质量的影响

黄 恩 ,张 靖 ,王庆玲 ,刘 倩 ,唐仲菊

(1.重庆市正源水务工程质量检测技术有限责任公司,重庆 400020;2.重庆万州水电建筑工程有限公司,重庆 404000)

混凝土面板堆石坝作为技术成熟、适用性广的坝型,在我国得到广泛应用,其在经历“引进消化、自主创新、突破发展”等几个阶段后[1-2],筑坝技术水平已跃居世界前列,并向300m级高坝挑战。鉴于混凝土面板的变形特征与堆石坝体稳定性密切相关,研究坝体压实质量的影响因素至关重要[3-4]。本文通过试验研究细颗粒含量(小于5mm颗粒含量)和加水量对灰岩料压实质量的影响,了解两种因素变化时坝体压实质量的变化情况,以指导现场施工质量管控,确保整体施工质量和坝体稳定安全。

1 试验

1.1 试验材料

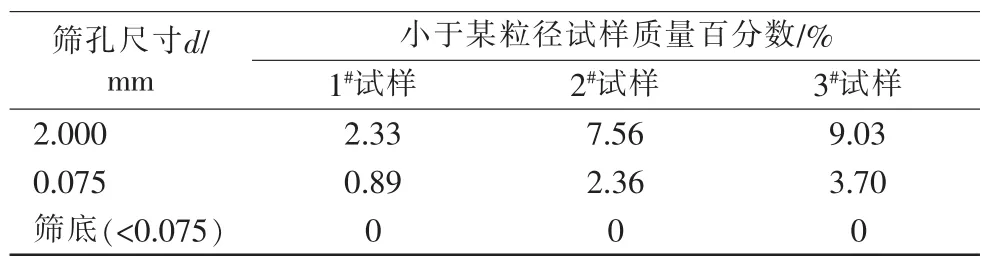

填筑料为石灰岩,单轴饱和抗压强度50~60MPa,软化系数0.80~0.86,天然容重2690kg/m3。试验准备3种细颗粒含量的样品,其筛分结果和级配曲线分别如表1和图1。

表1 试验样品筛分试验结果

续表1

1.2 试验方法

人工掺配得到3种不同细颗粒含量的样品,采用斗容1.6m3挖掘机翻拌均匀并摊平,试验料层松铺厚度控制在85~90cm;采用φ40PE管材接入洁净山泉水,在管材端部安装经检验合格的水表测计加水量,试验设定5%,10%,15%3种加水量 (以填筑料体积作为计算基数),人工洒水;采用26t自行式振动碾进行碾压试验,沿试验场地长度方向开行,开行速度控制在1.8~2km/h;采取进退错距法碾压作业,错距宽度25cm。试验操作严格按国家规范进行[5-7]。碾压设备性能参数如表2。

表2 振动碾性能参数

试验组合:

(1)加水量的影响:2#试样,5%,10%,15%3种加水量,6,8,10 3种碾压遍数,组合试验。

(2)细颗粒含量的影响:确定的最优加水量,3个试样,6,8,10 3种碾压遍数,组合试验。

(3)加水量与细颗粒含量的相互效应:确定的合理碾压遍数,3个试样,5%,10%,15%3种加水量,组合试验。

2 结果与分析

2.1 加水量影响

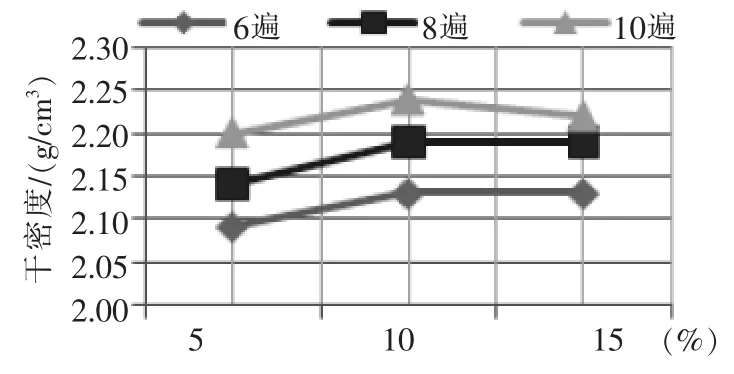

固定2#试样,在不同加水量和碾压遍数条件下干密度变化曲线如图2。

图2 干密度变化

2.1.1 同一碾压遍数

当加水量由5%增加到10%,干密度明显增加,碾压遍数为6,8,10遍,干密度分别增加1.91%,2.34%,1.82%。

当加水量由10%增加到15%时,3种碾压遍数的干密度增长率分别为0%,0%,-0.89%,即干密度因加水过多反而出现降低现象。这种现象可能是因加水过多,随碾压遍数增加,在强振作用下,多余水分流失带走少量细颗粒料造成的。

2.1.2 同一加水量

随碾压遍数增加,干密度有不同程度增长。加水量为5%,10%,15%时:

(1)碾压遍数由6遍增加到8遍,干密度增长率分别为2.39%,2.82%,2.35%,加水量为10%时干密度增长幅度最大。

(2)碾压遍数由8遍增加到10遍,干密度增长率分别为2.80%,2.28%,1.83%,加水量10%时的干密度增长幅度略小于加水量5%时的干密度增加值,但仍明显大于加水量15%时的干密度增加值,这可能是因为加水量5%时,灰岩颗粒没有得到充分润湿,通过增加碾压遍数,在强振作用下,达到更加密实的效果,但能耗相对较大,不经济。

因此,加水量10%为最优加水量,加水量过少,灰岩料得不到充分润湿,需要靠增加碾压遍数来提高密实度,不经济;加水量过多,多余水量流失带走细颗粒料,一定程度上导致干密度有所下降。

2.2 细颗粒料的影响

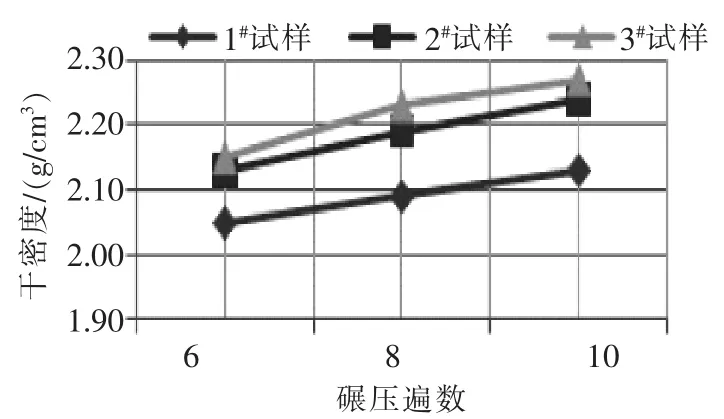

最优加水量时,在不同细颗粒含量和碾压遍数条件下干密度变化曲线如图3。

图3 干密度变化曲线

2.2.1 同一碾压遍数

随细颗粒含量增加,干密度明显增加,但增长幅度随细颗粒含量增加而减小。碾压遍数为6,8,10遍时,2#试样较1#试样干密度增长率分别为:3.90%,4.78%,5.16%,3#试样较2#试样干密度增长率分别为0.94%,1.83%,1.34%。由此,可推测细颗粒含量存在一个最佳值。

2.2.2 同一试样

随碾压遍数增加,干密度增长趋势明显不同。

(1)碾压遍数由6遍增加到8遍时,1#,2#,3#试样干密度增长率分别为1.95%,2.82%,3.72%。

(2)碾压遍数由8遍增加到10遍时,3种试样干密度增长率分别为1.91%,2.28%,1.79%。

明显可见:①细颗粒含量少的1#试样,随碾压遍数增加,干密度增长趋势相对较弱,既耗能不经济,又不利压实质量;②细颗粒含量最多的3#试样,随碾压遍数增加,干密度前期增长非常明显,后期增长幅度反而低于细颗粒含量少的1#试样,说明3#试样经前期碾压已足够密实,孔隙率足够小,后期压缩不明显,干密度增长缓慢;③细颗粒含量适中的2#试样,随碾压遍数增加,干密度增长平缓,最接近线性函数。

由此说明,细颗粒含量对灰岩料压实质量影响十分显著,可能存在最佳值。当细颗粒含量低于此值,即使增加碾压遍数,干密度增长幅度并不明显,存在能耗与效果不匹配现象,既不经济也不利质量管控;当细颗粒含量高于此值,较少碾压遍数就能达到较高密实度,节省压实成本,但由于细颗粒含量较多,若不充分压实而只追求干密度达到设计要求,后期可能出现较大沉降,若充分压实,细颗粒含量填充孔隙,导致压实层孔隙率急剧降低,不利坝体渗水。因此,合适的细颗粒含量,即有效控制压实质量,又合理降低压实成本。

2.3 加水量与细颗粒含量的相互效应

固定碾压遍数时,不同细颗粒含量和加水量条件下干密度变化曲线如图4。

图4 干密度变化曲线

由图4可知,在相同碾压遍数条件下,随加水量增加,3种试样的干密度变化趋势明显不同。加水量由5%增加到10%时,1#,2#,3#试样的干密度增长率分别为0.48%,2.34%,1.83%;由10%增加到15%时,1#,2#,3#试样的干密度增长率分别为0.0%,0.0%,-0.45%。

明显可见:①细颗粒含量较低的1#试样,无论加水量多少,其干密度变化都不明显;②细颗粒含量最佳的2#试样,随加水量增加,前期压实效果改善非常明显,后期趋于稳定,即存在最佳加水量;③细颗粒含量最多的3#试样,随加水量增加,前期压实效果改善较明显,但加水量过多时,干密度反而降低,即存在多余水量流失带走细颗粒料的现象。

对于软化系数较大的灰岩料而言,当细颗粒含量较少时,加水量多少对其压实效果的影响并不明显,当细颗粒含量增多时,随加水量增加,压实效果明显改善,但细颗粒含量多到一定值时,可能造成细颗粒含量流失而影响干密度或填筑料液化成 “弹簧土”现象,反而影响压实效果。因此,说明在适当条件下,细颗粒含量和加水量都存在最佳值,且相互影响和作用效果明显。

2.4 沉降量结果分析

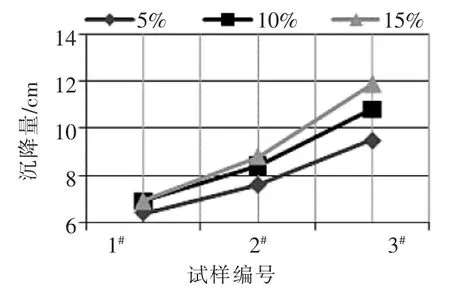

为相同碾压遍数,不同细颗粒含量和加水量条件下沉降量变化曲线如图5。

图5 不同试样的沉降量关系曲线

由图5可知:

(1)同一加水量时,随细颗粒含量增加,沉降量明显增大。加水量5%,10%,15%时,2#试样较1#试样沉降量分别增大18.75%,21.74%,27.54%;3#试样较2#试样沉降量分别增大25.0%,28.57%,35.23%。

(2)不同细颗粒含量时,随加水量增加,沉降量变化趋势明显不同。加水量由5%增加到10%时,1#,2#,3#试样沉降量分别增大7.81%,10.53%,13.68%;加水量由10%增加到15%时,1#,2#,3#试样沉降量分别增大0.0%,4.76%,10.19%。

由此说明,细颗粒含量少时,加水量对其压实沉降量影响并不明显,随细颗粒含量增多,沉降量明显加大,且细颗粒含量越多,含水量越高,沉降量越大。

3 结语

(1)细颗粒含量合适时,存最优加水量,加水过少,灰岩料不能充分润湿,压实效果较差;加水过多,在强振作用下,多余水量流失带走细颗粒料,反而影响压实效果。

(2)细颗粒含量对灰岩料压实效果影响明显,存在最佳值。含量过少,压实效果较差,既不经济也不利质量控制;含量过多,压实效果较好,但沉降量较大,孔隙率较低,不利坝体稳定和渗水。

(3)当填筑料细颗粒含量较少时,加水量对其压实效果的影响并不明显。