钢轨法盾构机过站施工技术

李功义 刘志斌 姜 涛

(中铁十一局集团城市轨道工程有限公司,武汉 430000)

目前,轨道交通发展日新月异,盾构法施工建设地铁隧道有着安全、高效、成型质量稳定等特点,被广泛应用在城市轨道交通建设中[1]。地铁站点分布密集,导致各站点之间的隧道区间变短,盾构机完成隧道施工后往往需要过站进行二次始发。普通过站法就是将盾构解体然后吊出再下井、组装、调试、再次始发,这样不仅成本高、时间长、而且增加了吊装风险[2]。研究新型盾构过站法就显得尤为重要。

采用盾构机自进过站小车法过站,可以快速实现盾构过站,但需要针对不同盾构机定制小车,成本较高[3]。采用外置推进式盾构机过站施工技术,则需要定制盾体移动的滑轮且对滑道质量要求较高[4]。钢轨法过站采用普通钢轨和外置泵站实现盾体整体过站,与其他方法相比,具有成本低、操作方便等特点。

1 工程概况

郑州市轨道交通5号线工程某标段包含3个地下车站、4个地下盾构区间,分别为淮河路站、中原路站、建设西路站;淮河路站—陇海西路站区间、陇海西路站—中原路站区间、中原路站—建设西路站区间、建设西路站—西站街站区间。本标段采用2台铁建重工土压平衡型盾构机施工,管片外径为6.2m。中原路车站主体结构南端头井左、右线未设盾构吊装孔,因此盾构将在封闭的车站内采用钢轨法过站。其接收井尺寸为:长13.5m,宽26.4m,净高7.9m。标准端与端头井底板落差0.65m,过站区域长度约300m,宽22.7m,净高7.3m。盾构到达前,车站主体施工已基本完成,预留洞口可以满足下托架、小型机具和材料要求。

2 钢轨法盾构机过站施工技术简介

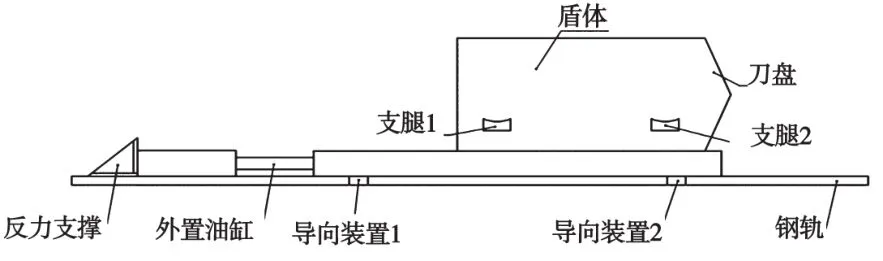

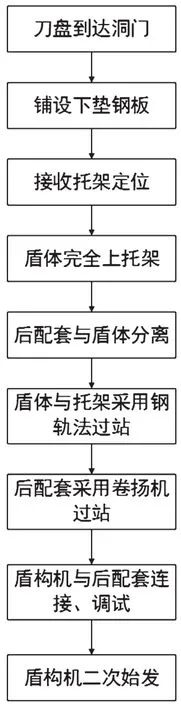

盾构机需要沿导轨上钢托架,推进油缸向前推进,完成最后一环的管片拼装。盾构机在站内平移时将盾体到达预定位置后,将其与后配套台车断开。盾体到达接收托架后同托架焊接为一个整体,采用2台100t、行程2m的千斤顶将盾体与拖架的整体在2根长度为16m的轨道上移动。当整体平移至轨道的末端时,采用4台100t千斤顶将盾构机顶升,然后移动2根轨道进入下一个循环,往复循环直至盾体平移至预定位置将盾体固定,然后将后配套拖车沿着轨道用卷扬机移动至预定位置,并与主机组装,调试各部分运行状态,过站完成。

图1 钢轨法过站原理

图2 钢轨法过站流程

2.1 接收前期准备

隧道贯通时,接收托架安装在预定位置。采用型钢将托架支撑在车站底板,以提供盾构机前进的反力[5]。托架轨道上涂抹润滑油脂,减小盾体与托架之间的摩擦力。延长托架轨道至洞门钢环,确保延长部分轨道与原轨道的纵坡不大于35‰。

2.2 台车与后配套分离

在盾体完全落在接收托架上以后,就可以进行台车与后配套分离,在分离之前要收回所有油缸,确认停机位后,洗净注浆管路,切断电源、关闭油路阀门。停机后要用平板车支撑连接桥,在分离连接桥线路时要做好分离标记并对水、汽、油、电线路及接头清洁、包装。

2.3 钢轨法平移过站技术工序流程

2.3.1 盾体横向移动

本项目盾构过站需要沿车站横移,以车站侧墙为反力,在托架中部横梁端部用100t千斤顶顶推盾构机横移,每次约平移1m,往复进入下一个循环。如此往复至盾构机可以在车站平移,完成盾构机横移工序。

2.3.2 盾体纵向移动

本次过站需要沿车站纵向移动约300m,将千斤顶放于托架下轨道的末端反力支撑处,以轨道上焊接的钢板提供反力支撑,油缸伸长,油缸底座顶推反力钢板,托架在轨道上滑动至油缸一个行程。

一个行程完成后,千斤顶缩回,重新定位反力装置,顶推至下一个行程。当盾构刀盘平移至12m导轨末端时,用300t千斤顶升起盾构机使托架与轨道分离,用卷扬机向前拖动轨道,之后调整轨道位置,缩回顶升千斤顶,重新开始新的循环。重复此步骤,即可完成盾构机纵向平移。

2.3.3 后配套过站

在车站底板上铺设轨道,将卷扬机固定在预定的位置后,将后配套台车逐个断开,逐一实现过站。也可以采用55t电机车作为牵引动力,实现台车整体过站。

3 钢轨法过站施工要点

3.1 过站技术准备

在盾构机到达之前,需要完成隧道贯通前的测量,调整姿态保证顺利出洞,保证盾构机平稳地沿导轨上托架。

3.1.1 贯通前测量与盾构姿态的调整

盾构到站前100m,要对洞内所有的测量控制点进行一次整体的、系统的控制测量复测,对所有控制点的坐标进行精密、准确的平差计算。盾构到达前50m要加强盾构机姿态和隧道线形测量,并根据实测的洞门位置进行必要的调整盾构机姿态。

3.1.2 掘进参数控制

盾构进入贯通后20环时,推力控制在1200t以内、推进速度控制不超过40mm/min和刀盘转速不超过1.0r/min,上部土压控制约60kPa。在贯通前的后约5环,要求掘进速度控制在5~10mm/min,并逐渐将土压减小到0。值得注意的是,在到站阶段要密切关注盾构推进系统的推进速度、推进压力、土仓压力以及掘进出土情况。

3.2 平移前支撑准备

(1)将盾体及接收托架用钢板连接起来,防止顶推过程中盾构机出现滑移的现象,焊接采用20mm厚的钢板,在盾构机前中后底部进行焊接,采用二氧化碳保护焊的方式进行焊接。在中盾及尾盾之间两边各焊接长度约90cm的25#工字钢做防扭转连接。

(2)在盾体两侧焊接四个支撑座,前支撑座距离切开环700mm处,后支撑座距盾尾3500mm处,并用三角钢板斜边打圆角与盾体焊接,在下部直角边焊接20mm厚钢板作为支撑底座连接,之后在底座上加焊20#工字钢加底座作为顶升千斤顶支座;接收托架长度约9m,钢轨法的导轨长约12m,平移千斤顶两个行程约2m;在盾体两侧支撑座上方焊接吊耳,盾构机平移时,顶升千斤顶用手拉葫芦挂在吊耳上随盾构机行走。

3.3 工序要点

盾体平移时,预先将导轨清理干净,并涂抹润滑脂,以降低托架与导轨的摩擦力。千斤顶的反力装置必须与导轨焊接牢固,顶进过程中密切关注焊缝,防止出现开裂导致盾体出现不均匀移动。两根导轨基本保持平行,当导轨出现交叉趋势时应顶升盾构机,调整导轨位置,保证导轨始终在导向装置内。

4 结语

盾构机在明挖车站站内过站中可以采用钢轨法进行过站,该技术方案有着效率高、成本低、工艺简单的特点,在车站等地面平整度较高、地面承载力较大的施工环境具有很强的实用性。钢轨法盾构过站进度可以达到40m/d,包括前期准备在内过站需要耗费约7d。盾构机的过站平移线路可以随时调整,并且保证与车站侧墙及立柱间隙均匀,避免了对车站结构的损坏,其原理在城市轨道交通建设中具有广泛的应用性。钢轨法过站采用的轨道、钢板均是盾构施工中最常见的材料,解决了常规拆机时间长、成本高等问题,降低了吊装安全风险,其在地铁施工中有广泛的应用前景。