发动机缸盖油孔毛刺影响及其控制

陈家军

(上汽通用五菱汽车股份有限公司,广西 柳州545027)

在发动机缸盖机加工中,工件油孔经过钻削加工,在零件内部形成交汇油孔,在油孔交汇处极易产生毛刺,后续工件、运输过程毛刺有掉落的风险,不仅影响零件要求的清洁度,还影响发动机使用性能等[1]。

为了消除毛刺掉落风险,改善缸盖油道清洁度,本文系统性分析发动机缸盖油孔毛刺风险,找出影响毛刺的主要因素,并结合实际生产,制定有效的控制手段,促进缸盖机加工技术进步。

1 缸盖油孔毛刺形成原因

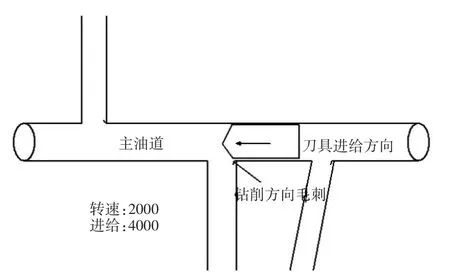

缸盖工件油道孔的钻削过程,本质是刀具的钻头挤压工件产生的剪切滑移过程,由于油道本身结构和布局,在两个及以上油道形成交汇处的边、角、棱会出现较大的塑形变形[2],钻头与工件在交汇处有一个分离的过程,极易产生毛刺(如图1)。

图1 毛刺产生视图

缸盖油孔毛刺带来的影响主要有:

(1)影响工件尺寸精度;

(2)影响或干扰工件测量精度;

(3)加工或运输过程中毛刺掉落,影响零件清洁度;

(4)在装机过程中,毛刺掉落有划伤、割伤的安全风险;

(5)后续加工过程中,毛刺掉落导致零件亏损(负零件),导致零件报废;

(6)毛刺掉落,毛刺掉落进入凸轮轴与凸轮轴盖之间,导致凸轮轴和凸轮轴盖异常磨损甚至凸轮轴抱死;

(7)毛刺掉落进入VVT机构中导致机构卡滞失效;

(8)影响润滑效果,从而影响发动机性能。

2 毛刺控制手段

2.1 机械去毛刺

在现有的缸盖加工工艺,通过优化刀具来改善油孔毛刺,油孔经过钻削后,用刀头带有刚性较好刷丝的去毛刺刀清理油孔毛刺(如图2)。

图2 主油孔毛刷加工示意图

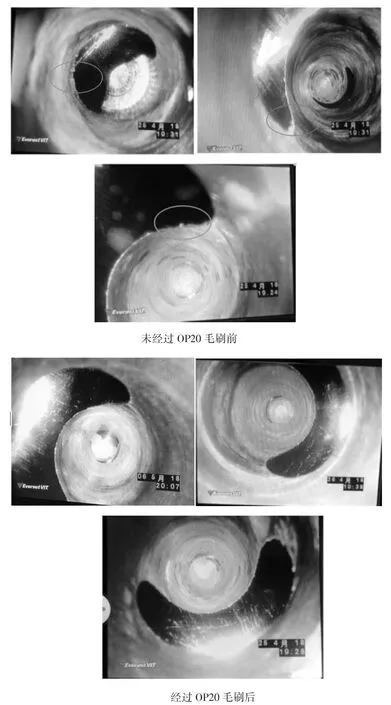

通过对比验证油道孔有无毛刷工艺的毛刺去除情况,可以明显看到,增加去毛刺刀具刷后,零件油孔毛刺得到极大的改善(如图3)。

图3 主油道有无毛刷加工验证对比示意图

2.2 高压去毛刺

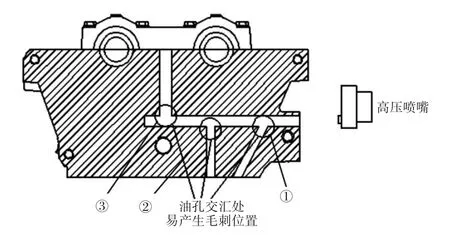

缸盖完成机加工,后工序最终清洗机对零件彻底清洗,为了更好清洗缸盖油道毛刺,清洗机中设立高压去毛刺工序,高压喷嘴对准油道,通过多次验证以及参考文献,压力值选定为30 MPa~50 MPa,太低的压力值无法达到去毛刺的效果,而过过高的压力虽然去毛刺效果理想,机床设备无法满足要求,高压去毛刺,常见归纳为两类:工件移动式和喷嘴移动式(如图 4)。

图4 高压去毛刺示意图

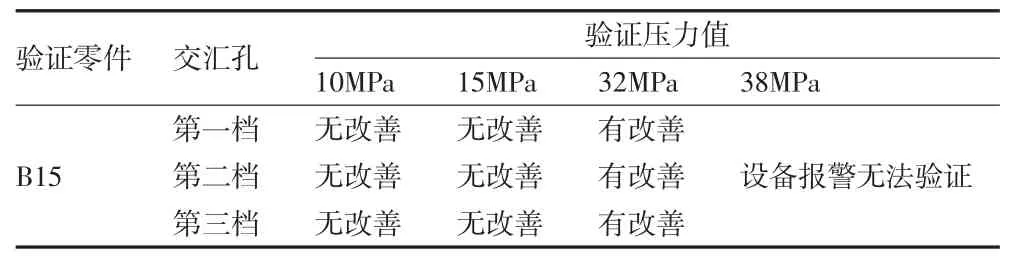

高压去毛刺工位在10 MPa、15 MPa、32 MPa压力下,分别对比验证油道孔在经过高压毛刺工位前后去除情况(如图5),得出如下结论(如表1)。

图5 主油道10MPa、15MPa、32MPa下验证第二档油孔对比示意图

表1 在各压力下油孔毛刺验证情况

通过以上数据分析,可以得出以下结论:

(1)高压去毛刺可有效改善缸盖油孔毛刺。

(2)为了有效改善油孔毛刺,必须满足一定的压力要求。

3 结束语

毛刺是机加工过程中不可避免的现象,它的存在直接影响了产品的质量,因此要想有效清除缸盖油孔机加工过程中的毛刺现象,在前期零件模型设计时要尽量减少油孔交汇孔的数量,如果无法避免,后期的加工工艺可设置专门的“去毛刺”工序来保证零件油孔的清洁度。

参数文献:

[1]周龙保.内燃机学[M].北京:机械工业出版社,2005.

[2]王贵成.机械加工中毛刺的影响极其控制[N].中国安全科学学报,1996.