精细催化裂化工艺研究

许友好,王 新,张毓莹,刘 涛

(中国石化石油化工科学研究院,北京 100083)

催化裂化工艺加工原料从早期的柴油扩展到减压蜡油、常压渣油、甚至减压渣油以及二次加工重油,原料馏程范围越来越宽,伴随着烃类种类繁多,组成更加复杂且带有金属或/和非金属杂环化合物,而目标产品也从干气、液化气、汽油、轻循环油到焦炭,每个组分分布集中度不高,从而导致生产过程异常复杂,难以实现烃类的碳氢原子最佳分配。未来的催化裂化技术也应该向精细化方向转变和发展,与石油化工技术相似,加工特定的原料,生产特殊的产品,满足市场对石油资源利用高效化、对石油产品优质化要求[1-2]。

烷基化油由于不含烯烃、辛烷值高(RON可达92.9~95.0,MON可达91.5~93.0),蒸气压相对较低(40~61 kPa),故是优质的汽油调合组分。为了满足我国2019年开始实施的国Ⅵ车用汽油质量标准,车用汽油将调入更多的烷基化油,使得烷基化油的需求持续增加。烷基化装置的原料C4组分主要来源于催化裂化装置所产的液化气。未来烷基化装置面临的首要问题就是原料来源不足[3-5]。2016年国内液化气产量超过35 Mt,预计2020年液化气产量将超过46 Mt,新增液化气产量约11 Mt,也仅能满足新增4.0~6.0 Mt烷基化装置的原料需求。因此,需要催化裂化工艺多产液化气,尤其是多产异丁烷,以解决烷基化装置原料不足的问题。

中国石化石油化工科学研究院从实现石油资源高效利用的角度出发,针对劣质催化裂化原料,提出了多产轻质油的选择性加氢处理与选择性催化裂化集成技术(IHCC)[6]。工业试验结果表明,加氢重油的IHCC液体产品产率可增加10百分点以上。IHCC技术特点之一是存在一股催化裂化馏分油(简称FGO),FGO经加氢处理后成为富含多环环烷烃的馏分油。而实现多环环烷烃的高效利用是IHCC技术所追求的目标之一。此外,催化裂化轻循环油(简称LCO)中双环芳烃的体积分数约为70%,通过加氢精制也可以转化为富含双环环烷烃的原料。因此,富含多环环烷烃的原料来源广泛,为FCC技术向精细化方向发展提供了难得的机会。

本研究在对十氢萘于催化剂上反应途径和特征产物研究分析的基础上,进一步对不同加氢深度的加氢LCO和加氢催化裂化馏分油的催化裂化反应特征产物进行剖析,提出了多产异丁烷、异戊烷和二甲苯的FFCC工艺。

1 十氢萘反应途径及特征产物分析

富含环烷烃的馏分油最理想组分是多环环烷烃质量分数为100%,最差组分是不含多环环烷烃。在反应机理探索和分析中,选用四氢萘和十氢萘分别作为最差组分和最理想组分的探针分子,基于已有的文献研究结果对四氢萘和十氢萘在酸性催化剂上反应机理及途径进行系统的分析[2],再分别对四氢萘和十氢萘在酸性催化剂上反应进行实验研究,确定其反应的特征产物,为富含环烷烃原料多产异丁烷、异戊烷和二甲苯提供理论依据。

1.1 四氢萘在酸性催化剂上的反应途径分析

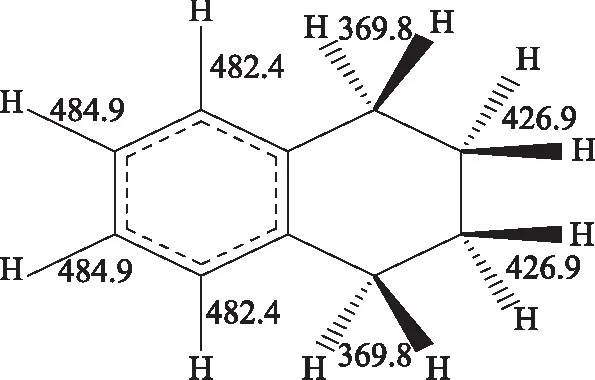

四氢萘分子不存在常规定义的叔碳,苯环与环烷环共用的两个碳为类似季碳,不含氢原子。分子模拟计算得到的四氢萘不同C—H键和C—C键的键能见图1和图2。

图1 四氢萘不同C—H键的键能(kJ/mol)

图2 四氢萘不同C—C键的键能(kJ/mol)

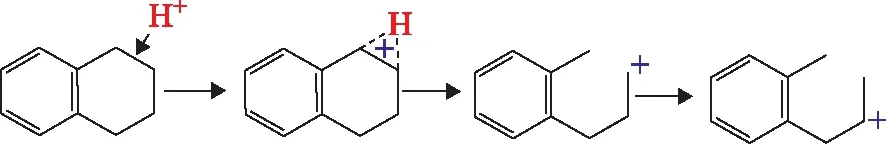

由图1可以看出,四氢萘环烷环C—H键键能均小于苯环C—H键键能,与苯环相邻的C—H键的键能最低,可能成为质子H+优先进攻的对象(图3)。由图2可以看出,四氢萘苯环C—C键键能远高于环烷环C—C键键能,环烷环上位于苯环β位的C—C键键能最低,也可能优先与质子H+发生反应(图4)。四氢萘催化裂化反应途径概括如下。

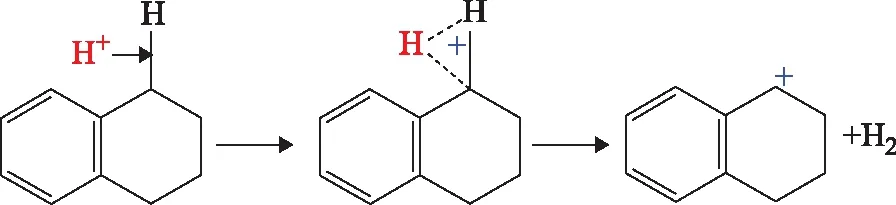

(1)当H+攻击四氢萘环烷环上与苯环相邻的C—H σ键时,形成五配位正碳离子,然后五配位正碳离子裂化生成一个相应的三配位正碳离子和一个H2分子,如图3所示。

图3 H+攻击四氢萘C—H σ键形成五配位正碳离子及生成H2分子

(2)当H+攻击四氢萘环烷环上的苯环β位C—C σ键时,反应途径如图4所示。

图4 H+攻击四氢萘C—C σ键(苯环β位)

从图3和图4得到的碳正离子可以进一步发生β断裂反应,生成烷基苯和低碳烃。

(3)六元环烷环容易异构化为甲基环戊烷环,随后开环(图5)。

图5 四氢萘环烷环的异构化、负氢离子转移及β断裂反应

(4)随着反应深度的进行,产物中烯烃和正碳离子浓度增加,四氢萘作为供氢体快速发生反应,生成的正碳离子随后开环(图6),或者氢转移(图7)生成萘类。

图6 四氢萘负氢离子转移及开环反应

图7 四氢萘环烷环的氢转移反应

1.2 十氢萘在酸性催化剂上的反应途径分析

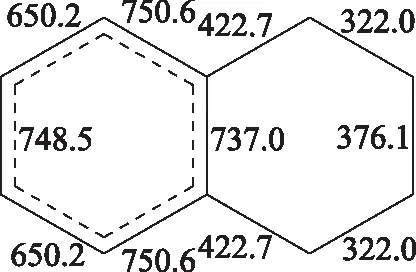

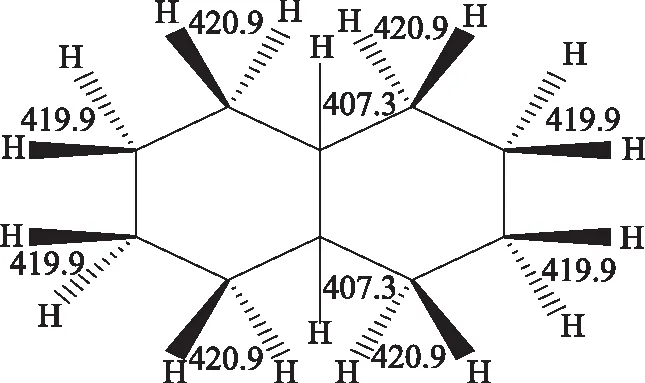

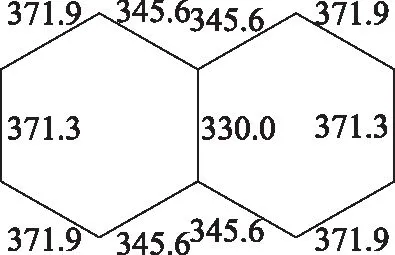

与四氢萘分子结构截然不同,分子模拟计算得到的十氢萘不同C—H键和C—C键的键能数据见图8和图9。

图8 十氢萘不同C—H键的键能(kJ/mol)

图9 十氢萘不同C—C键的键能(kJ/mol)

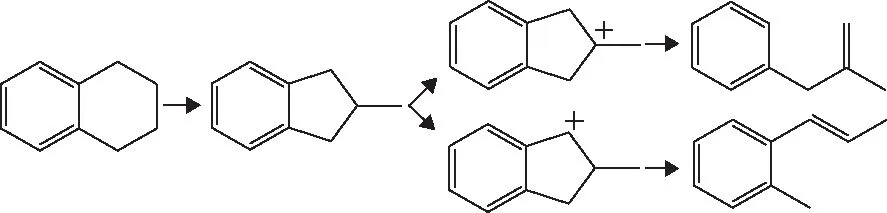

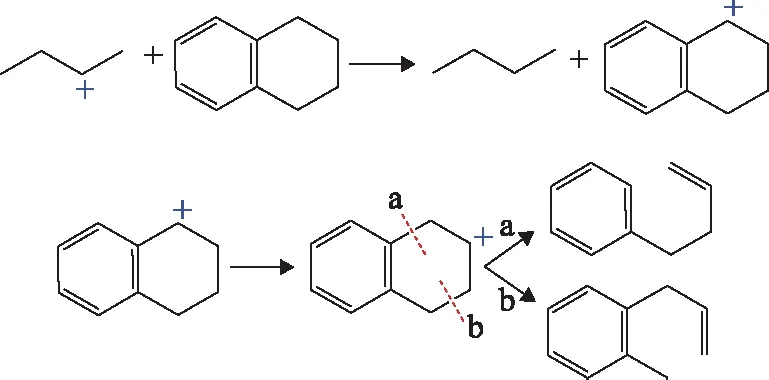

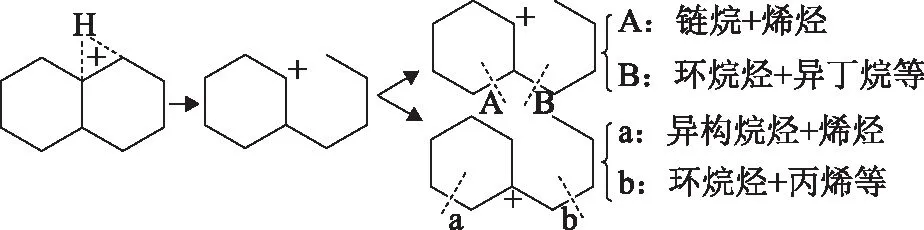

由图8和图9可以看出:十氢萘C—C键键能均小于C—H键键能,表明C—C键相对更容易参与反应(图10);十氢萘具有两个叔碳原子,非常容易形成叔碳离子(图11)。下面给出十氢萘催化裂化反应途径。

(1)

图10 H+攻击十氢萘C—C键和β断裂反应

(2)

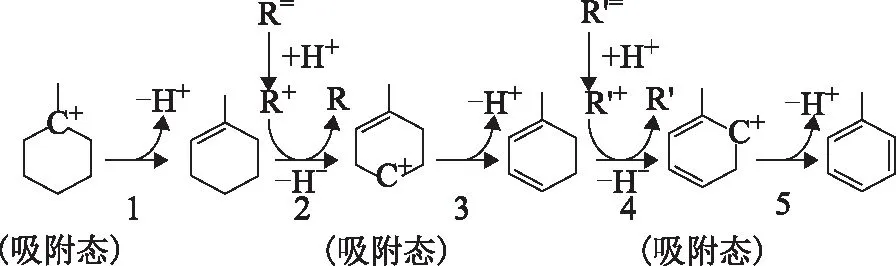

图11 H+/R+(小分子正碳离子)攻击十氢萘叔碳C—H键

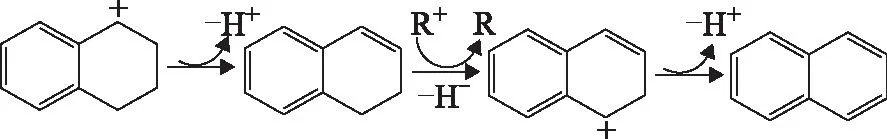

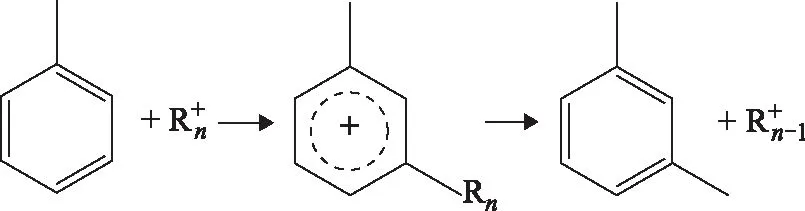

(3)随着反应深度的增加,产物中烯烃和正碳离子浓度增加,十氢萘裂化产生的单环环烷烃发生氢转移反应,生成单环芳烃(图12),该过程的好处是可以降低汽油烯烃含量。甲苯可进一步与小分子正碳离子发生烷基化反应及裂化反应,生成二甲苯等(图13)。

图12 生成的单环环烷烃发生氢转移反应生成芳烃

图13 甲苯发生烷基化和侧链断裂生成二甲苯

1.3 十氢萘与四氢萘在酸性催化剂上反应特征产物对比

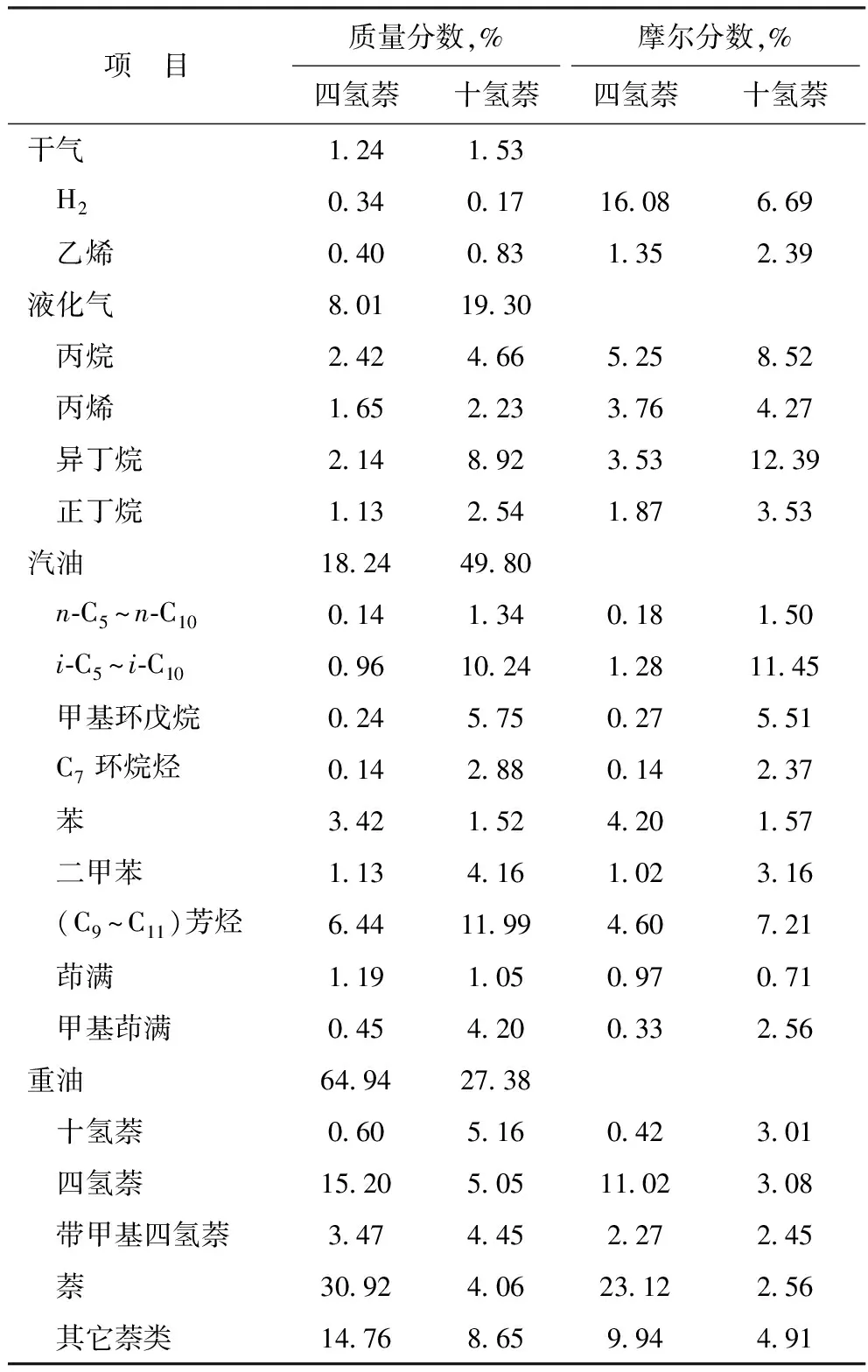

四氢萘在酸性催化剂上主要反应途径向轻、重产物方向转化,从而氢的利用率降低,而十氢萘在酸性催化剂上主要反应途径向中间产物方向转化,从而氢的利用率更加有效。两者在酸性催化剂上反应的特征产物产率列于表1。

从表1可以看出,四氢萘在酸性催化剂上反应时,特征产物以C10烃(主要是四氢萘和萘)为主,还有苯和氢气。C10烃质量分数最高达63%以上,苯质量分数为3.42%,同时反应产生的H2的摩尔分数高达16%以上。

从表1还可以看出,十氢萘在催化剂上反应时,C10烃不再是最主要产物,特征产物为异丁烷、i-C5~i-C10、甲基环戊烷以及二甲苯。令人意料不到的是,十氢萘反应得到的BTX收率之和超过了四氢萘反应的BTX收率之和,尤其是前者的二甲苯收率约为后者的2.8~4.3倍。由此可以看出,原料油中的多环环烷烃含量越高,借助变径提升管反应器技术平台,强化裂化和氢转移反应,可以多产异丁烷、异戊烷和二甲苯。

表1 四氢萘和十氢萘的催化裂化产物组成

2 实 验

2.1 试验装置和分析方法

试验在小型固定流化床(FFB)催化裂化试验装置上进行。装置主要由固定流化床反应器、进料系统、产物收集系统和控制系统4部分组成。采用美国惠普公司生产的HP5880A型炼厂气分析仪,通过多维气相色谱全分析法测定裂化气组成;采用离线色谱仪对液体产物进行模拟蒸馏,得到汽油、柴油和重油馏分,并使用色谱仪对汽油馏分进行详细分析,得到烃类组成(PIONA)数据;采用质谱Agilent HP 6890/HP 5973和色谱柱HP-1 MS(30 m×250 μm×0.25 μm),通过烃类碳数分布法(HCND)半定量测定液体产物中的烃类;采用离线色谱仪对催化剂烧焦得到的烟气进行分析,根据其中的CO和CO2含量计算焦炭含量。

2.2 试验原料

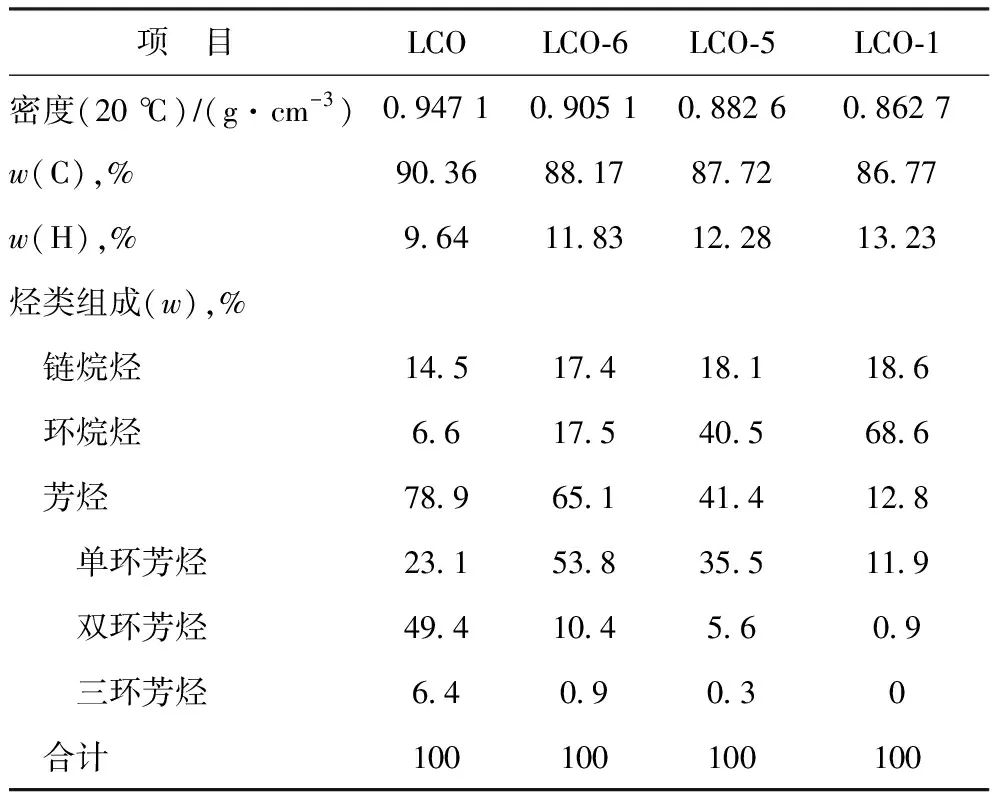

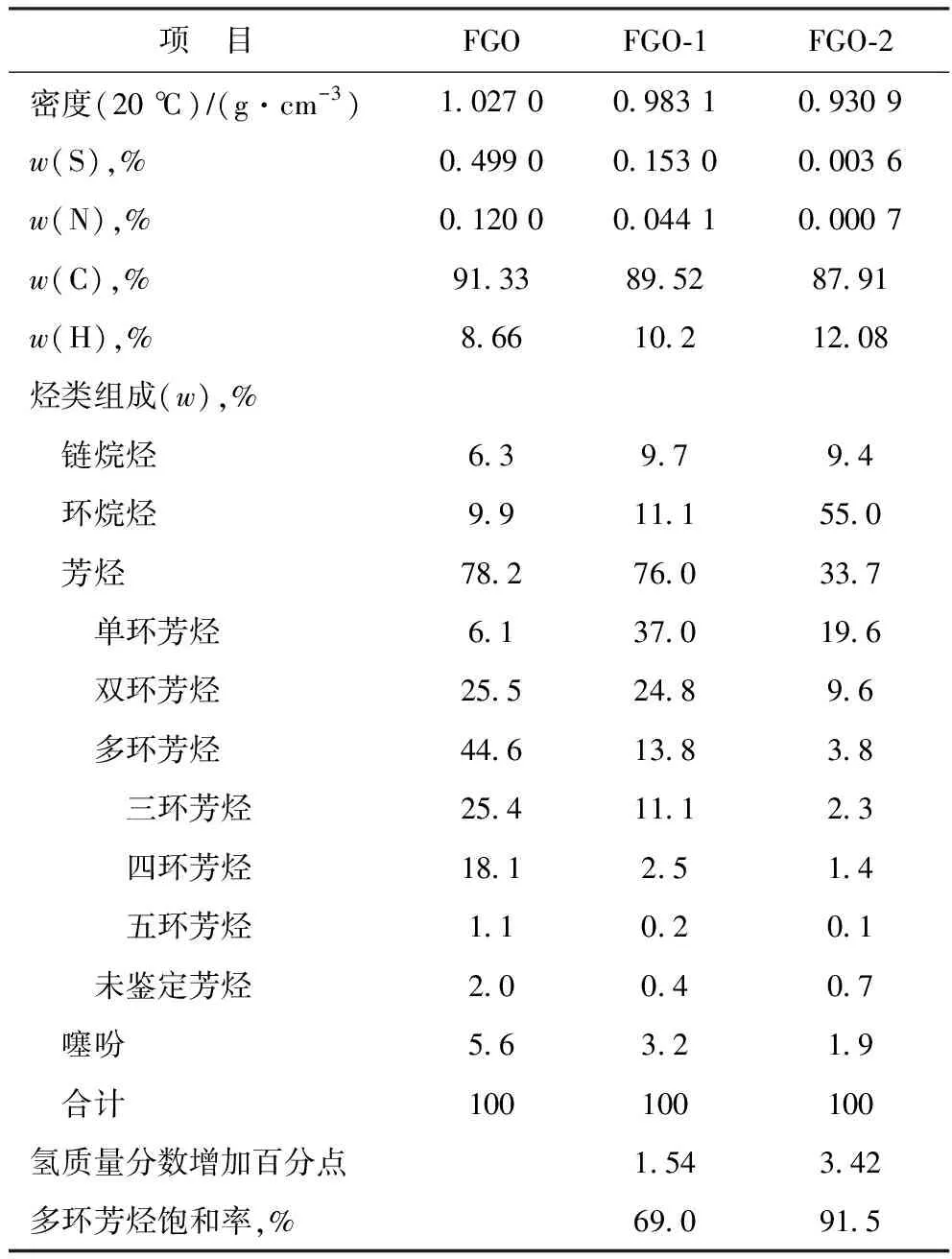

基于四氢萘和十氢萘在酸性催化剂上的反应特征产物的差异,本研究催化裂化试验的原料为对催化裂化轻循环油(简称LCO)和催化裂化馏分油(简称FGO)分别进行加氢处理得到的不同多环环烷烃含量的(不同加氢深度的)加氢LCO或加氢FGO。LCO原料及其不同加氢深度加氢产品(分别记作LCO-6,LCO-5,LCO-1)的性质列于表2,FGO原料及其不同加氢深度的加氢产品(分别记作FCO-1和FGO-2)的性质列于表3。

表2 LCO原料及其不同加氢深度加氢产品的性质

从表2数据可以计算得到:LCO原料经浅度加氢至LCO-6,密度每降低0.01 g/cm3,需要补加0.52百分点氢气;LCO原料经中度加氢至LCO-5,密度每降低0.01 g/cm3,需要补加0.41百分点氢气;LCO原料经深度加氢至LCO-1,密度每降低0.01 g/cm3,需要补加0.42百分点氢气。

从表2还可以看出:LCO原料加氢至LCO-6时,双环芳烃质量分数由49.4%减少至10.4%,减少39.0百分点,单环芳烃质量分数由23.1%增加至53.8%,增加30.7百分点,主要是萘类加氢生成茚满或四氢萘;随着加氢深度的增加,双环芳烃继续饱和为单环芳烃,且大量单环芳烃还可以进一步饱和为双环烷烃,其中,深度加氢所得LCO-1的环烷烃质量分数达到68.6%,其中双环烷烃质量分数达到37.9%。

表3 FGO原料及其不同加氢深度加氢产品的性质

从表3数据可以计算得到,FGO原料经加氢处理,密度每降低0.01 g/cm3,需要补加0.35百分点氢气。由表3还可以看出:FGO-1的多环芳烃(三环、四环和五环)质量分数由加氢前的44.6%降低至13.8%,降低30.8百分点,而单环芳烃质量分数由加氢前的6.1%升高至37.0%,升高30.9百分点,双环芳烃和其它烃类含量变化略小,即两者的芳烃总含量基本相当;进一步提高加氢深度后,所得FGO-2的多环芳烃和双环芳烃的质量分数之和相比FGO原料的降低56.7百分点,而环烷烃增加45.1百分点。

2.3 催化剂

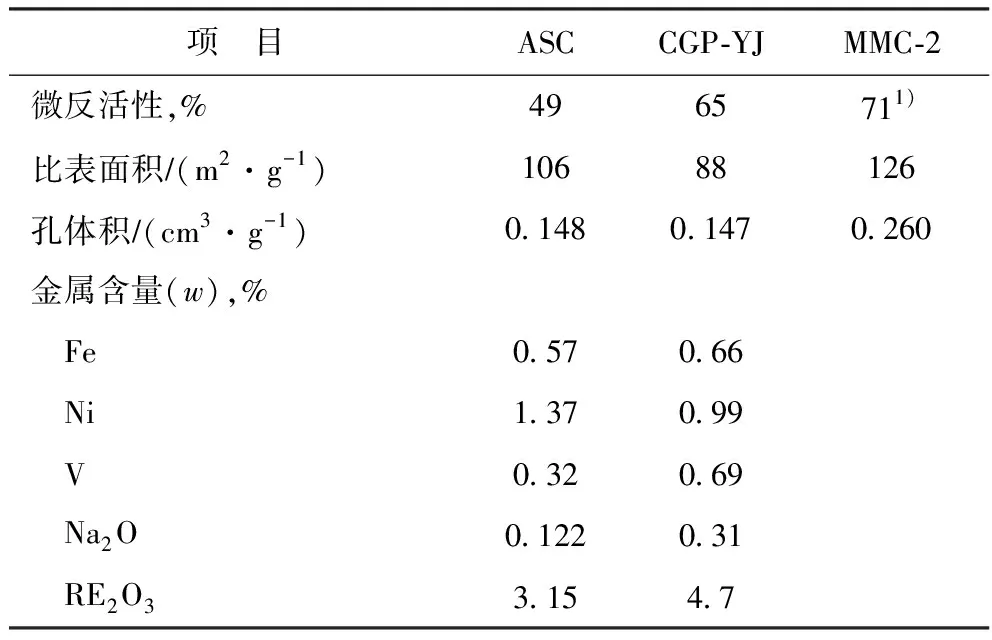

催化剂采用中国石化北京燕山分公司MIP-CGP装置的平衡催化剂(牌号为CGP-YJ)和催化裂解催化剂(牌号为MMC-2)以及清江石化HSCC装置的平衡催化剂(牌号为ASC)。各催化剂性质如表4所示。

表4 催化剂性质

1)在520 ℃条件下测定。

3 结果与讨论

3.1 不同加氢深度LCO在同一催化裂化方案下的裂化试验结果

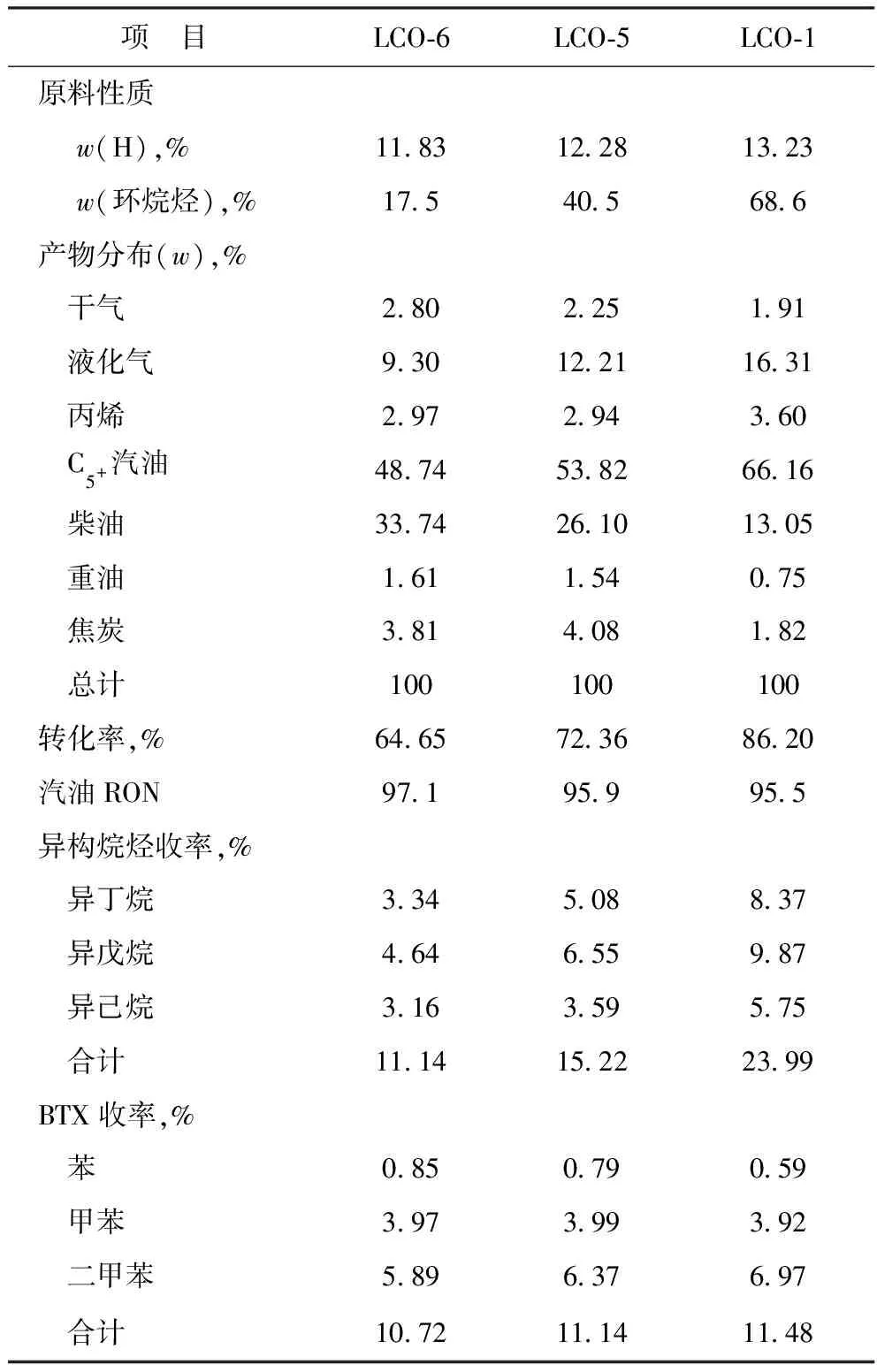

3.1.1产物分布3种不同加氢深度的加氢LCO(加氢深度由浅至深依次为LCO-6,LCO-5,LCO-1)在CGP-YJ催化剂上催化裂化的结果如表5所示。

表5 不同加氢深度LCO催化裂化的结果

从表5可以看出,LCO-6,LCO-5,LCO-1的催化裂化转化率分别为64.65%,72.36%,86.20%,相应的液化气和汽油收率之和分别为58.04%,66.03%,82.47%,也就是说,深度加氢LCO-1催化裂化产生的液化气和汽油收率之和比浅度加氢LCO-6催化裂化产生的液化气和汽油收率之和高约24百分点。

从异构烷烃和BTX收率可以看出,在相同的反应条件下,深度加氢LCO-1裂化得到的异丁烷、异戊烷和二甲苯收率分别为8.37%,9.87%,6.97%,而浅度加氢LCO-6裂化得到的异丁烷、异戊烷和二甲苯收率分别只有3.34%,4.64%,5.89%,也就是说,对于加氢轻循环油,富含环烷烃的加氢轻循环油生产的异丁烷、异戊烷、二甲苯产率分别是富含环烷芳烃的加氢轻循环油生产的异丁烷、异戊烷和二甲苯的2.5,2.1,1.2倍。

从异丁烷、异戊烷和异己烷的收率之和可以算出,深度加氢LCO-1可以得到23.99%以上的异丁烷、异戊烷和异己烷收率,而浅度加氢LCO-6仅得到11.14%的异丁烷、异戊烷和异己烷收率;从BTX收率之和可以算出,深度加氢LCO-1裂化得到的BTX收率比浅度加氢LCO-6裂化得到的BTX收率还高,尤其是二甲苯收率,说明富含环烷烃的加氢轻循环油具有很好的增产BTX潜力。

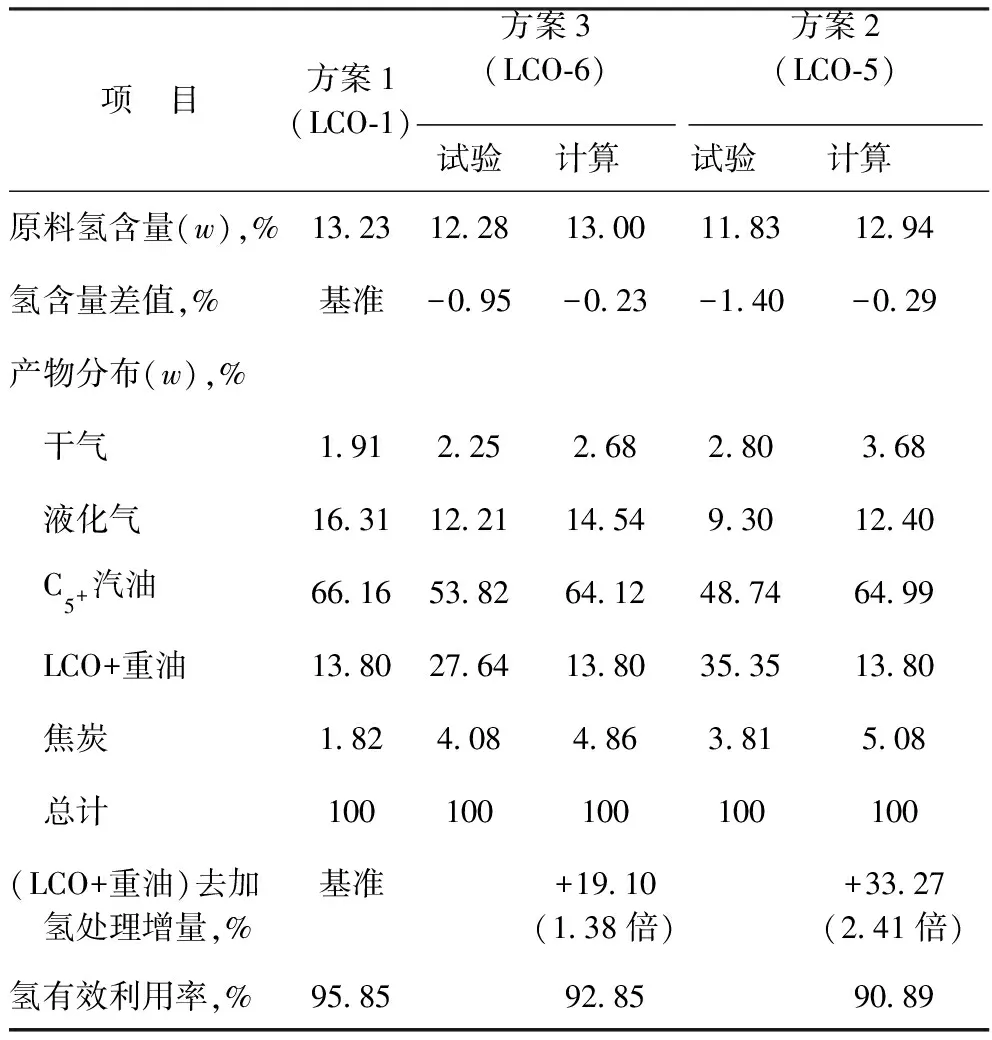

3.1.2加氢方式优劣的讨论LCO加氢方式可以分深度加氢和浅度加氢。深度加氢处理就是采用高压或/和低空速单程加氢处理,使LCO氢含量大幅提高,然后进行催化裂化以提高单程转化率,如表6所列的方案1;浅度加氢处理就是采用低压或/和高空速,每次加氢处理后,使LCO氢含量有所提高,加氢后的LCO进行催化裂化,单程转化率较低,过多的LCO再去加氢处理,然后再催化裂化,以提高LCO转化率,如表6所列方案2和方案3。方案2是以LCO-5为基础数据,转换到方案1的转化率,即方案2的LCO和重油产率之和与方案1相同,多余的部分(27.64%-13.80%=13.84%)去加氢处理。假设此时LCO和重油混合物的氢质量分数为8.5%,加氢后LCO的氢质量分数为12.28%,再进行催化裂化,把13.84%按LCO-5试验所得的产物分布来计算各产物的增量,反复多次,形成方案2的计算值。方案3也是如此,差别只是LCO和重油混合物的氢质量分数为8.5%,加氢后LCO的氢质量分数为11.83%,再进行催化裂化,把21.55%按LCO-6试验所得到的产物分布来计算各产物的增量,反复多次,形成方案3的计算值。

表6 不同加氢深度LCO催化裂化试验结果与模拟计算结果的比较

从表6可以看出,当控制不同加氢深度LCO在催化裂化装置上保持相同转化率的条件下,LCO深度加氢所消耗的氢气只是略高于浅度加氢所消耗的氢气。考虑到LCO的氢含量越低,所产生的重油氢含量也越低。也就是说重油氢含量可能低于计算假设的重油氢含量(质量分数8.5%)。如果按工业装置所得到的重油氢质量分数8.1%计算,不同加氢深度消耗的氢气基本相当。但单程加氢深度越大,目标产物收率越高、氢有效利用率也越高、装置能耗却大幅度地降低。由此可以看出,需要开发出深度加氢技术来处理富含多环芳烃的原料。

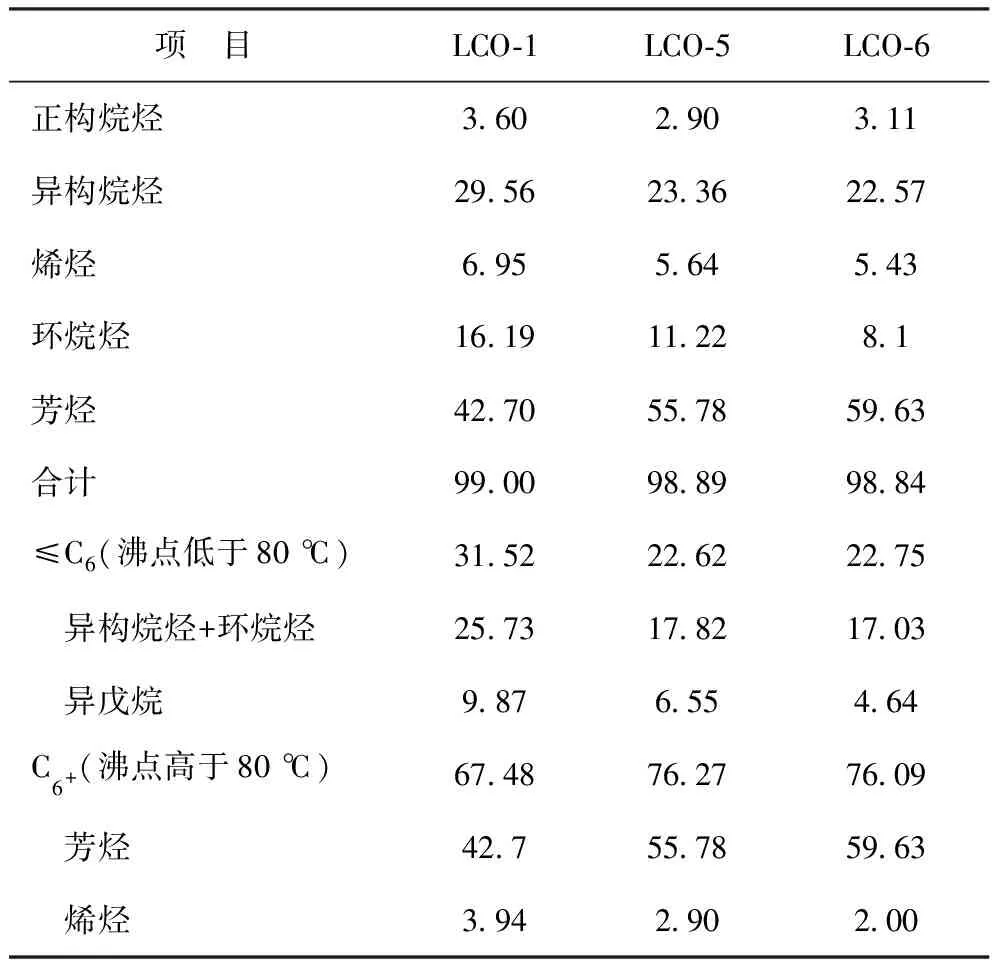

3.1.3汽油组成及其高效利用不同加氢深度LCO在催化剂CGP-YJ上催化裂化反应后所产汽油的烃类组成列于表7。从表7可以看出:不同LCO加氢深度下催化裂化所得汽油馏分均主要是由异构烷烃和芳烃构成,其中芳烃质量分数达40%以上,烯烃含量超低,质量分数小于10%;随着原料中的多环环烷烃含量增加,汽油中的异构烷烃和环烷烃含量增加,芳烃含量降低。环烷烃含量增加幅度较大,需要从催化剂和工艺上采取措施以充分利用这部分低辛烷值组分。

针对这种类型的汽油组成,可考虑将汽油切割为轻、重两部分或者轻、中和重3部分。轻馏分段含有较多的异构烷烃,适合直接作为车用汽油的调合组分,重馏分段含有很少的烯烃和较多的芳烃,适合进行芳烃抽提处理,得到BTX作为化工原料。

表7 不同加氢深度LCO催化裂化所得汽油的烃类组成 w,%

3.2 同一加氢深度LCO在不同催化裂化方案下的裂化试验结果

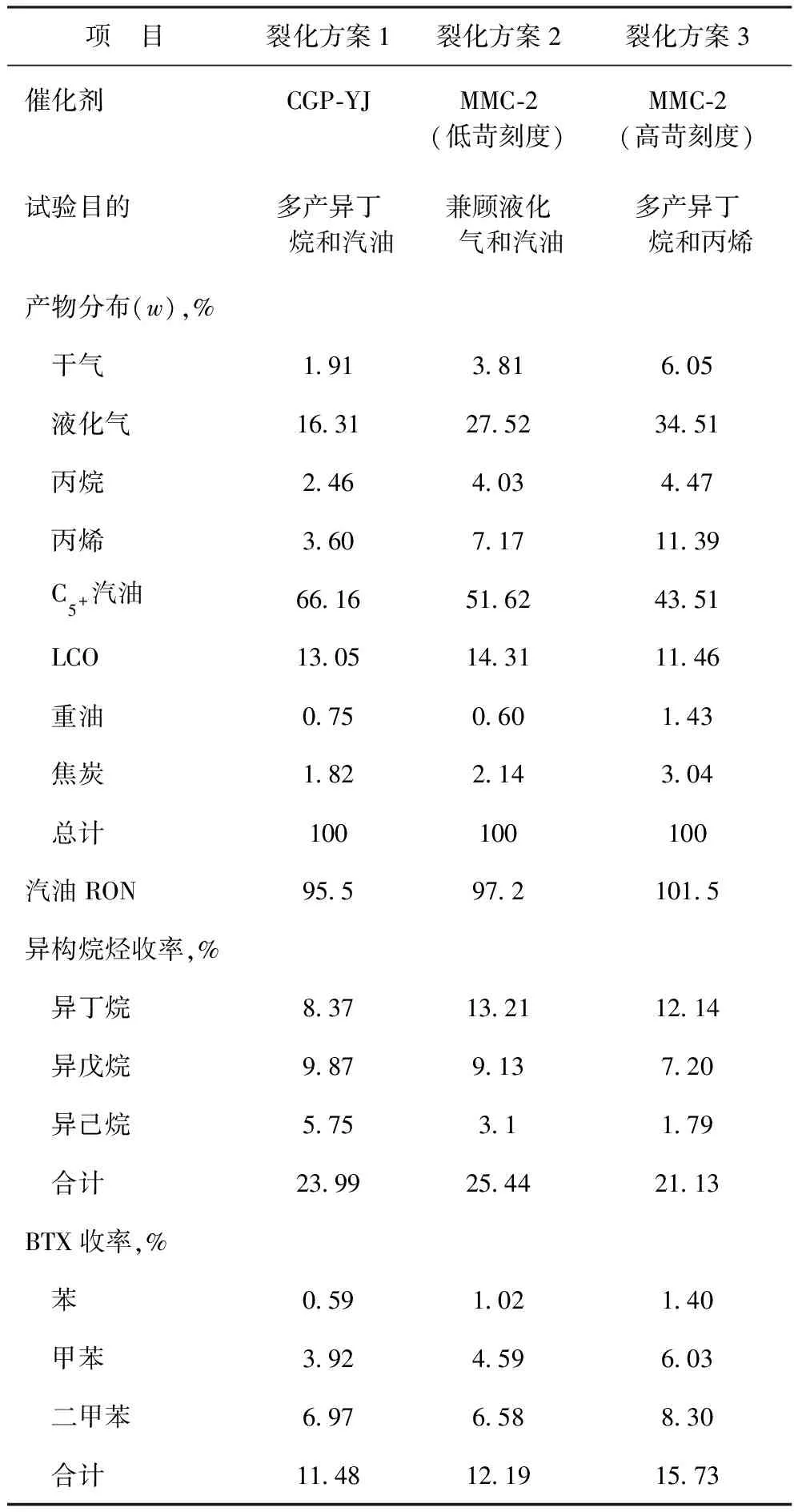

以富含多环环烷烃的加氢产品LCO-1为原料,在小型固定流化床(FFB)催化裂化装置上,分别采用催化剂CGP-YJ和催化剂MMC-2,进行多产异丁烷和汽油、兼顾液化气和汽油、多产异丁烷和丙烯的试验研究。3种不同催化裂化方案下的试验结果列于表8。从表8可以看出,对于多产异丁烷和丙烯裂化方案3,采用催化剂MMC-2,加氢LCO-1经催化裂化转化可以得到34.51%的液化气,其中异丁烷收率高达12.14%,丙烯收率达11.39%,二甲苯收率达8.30%。当然,增加反应苛刻度,可以生产更多的异丁烷和丙烯,但汽油产率降低。裂化方案2就是兼顾多产液化气和汽油。对于多产异丁烷和汽油裂化方案1,采用催化剂CGP-YJ,加氢LCO-1经催化裂化转化可以得到8.37%的异丁烷,汽油收率高达66.16%,其中异戊烷收率为9.87%。

表8 LCO-1在不同的催化裂化工艺上试验结果

3.3 不同加氢深度FGO裂化试验结果及分析

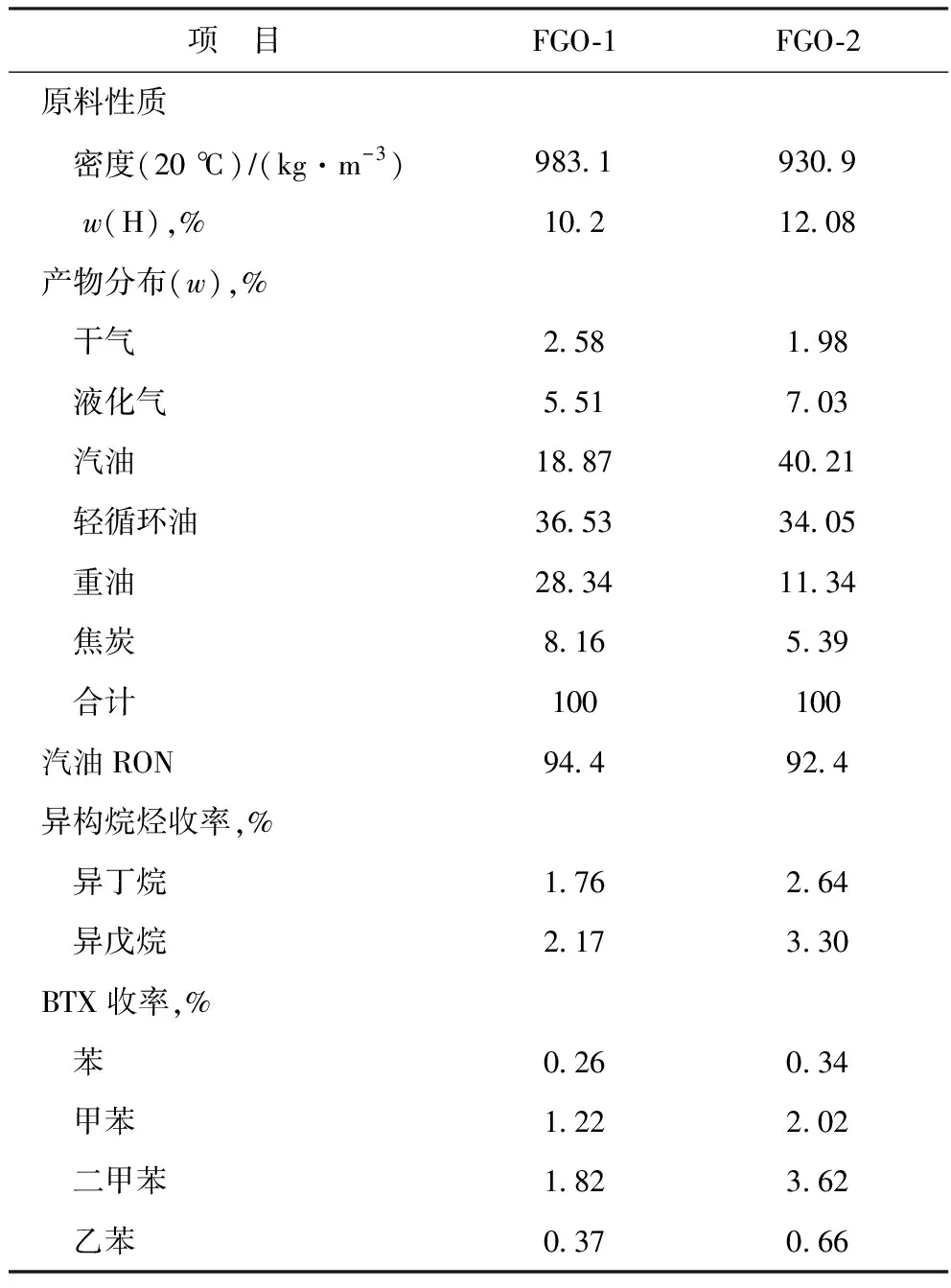

以表3所列的两种不同加氢深度的FGO为原料,在小型固定流化床(FFB)催化裂化装置上进行试验研究,结果列于表9。

从表9可以看出:加氢FGO-2的未转化重油产率比FGO-1的未转化重油产率低约17百分点,且前者的汽油产率比后者高约22百分点,同时,前者的干气和焦炭选择性明显优于后者;从异丁烷、异戊烷和二甲苯等产率来看,前者均多于后者,尤其是二甲苯产率,前者约为后者的2倍。但是,FGO-2作为催化裂化原料,仍产生较多的轻循环油和重油,说明FGO加氢深度不足,需要开发深度加氢处理技术以实现对FGO的高效利用。

表9 不同加氢深度的FGO裂化试验结果

综上分析,催化裂化轻循环油和催化裂化馏分油可以经过高压加氢装置深度加氢产出富含环烷烃的加氢馏分油,然后返回单独的催化裂化单元或原催化裂化单元进行催化裂化反应,大量生成异丁烷、异戊烷等异构烷烃和二甲苯等轻质芳烃。因此,FFCC工艺提供了一种生产异丁烷、异戊烷等异构烷烃和二甲苯等轻质芳烃的新方法;具有灵活多样的操作模式;现有的FCC装置可以较容易地改造为FFCC装置;FFCC工艺可以和其它工艺耦合,为其它装置提供优质原料。

4 结 论

基于FFCC工艺的技术思路,对不同含量的多环环烷烃原料进行催化裂化反应试验研究,主要得到如下结论:

(1)从反应途径和特征产物来看,四氢萘向轻、重产物方向转化,尤其干气消耗氢较多,造成氢利用率低,而十氢萘向中间产物方向转化,氢利用率高;原料油中的环烷烃含量越高,其转化可以生产更多的异丁烷、异戊烷和二甲苯。

(2)针对富含环烷烃原料,可以开发出多种不同的工艺技术,实现目标产品收率最大化以满足市场需求。

(3)从高价值目标产物收率、馏分油循环加氢处理增量即装置能耗、氢有效利用率等方面的数据均可以看出,单程加氢深度越大,其效果越好。

(4)富含环烷烃的原料油所得到的特殊组成汽油,其轻馏分段含有较多的异构烷烃,适合直接作为车用汽油调合组分,重馏分段适合进行芳烃抽提处理,得到BTX作为化工原料。