乙苯和对二甲苯在ZSM-5分子筛上吸附的蒙特卡罗模拟

周震寰,焦章迪,杨振宇,康承琳

(1.中国石化石油化工科学研究院,北京 100083;2.中国石油抚顺石化公司催化剂厂)

二甲苯(X)异构化是增产对二甲苯(PX)的重要工业技术。在二甲苯异构化过程中,分子筛是酸功能的主要来源,分子筛的B酸可以催化对二甲苯、间二甲苯(MX)和邻二甲苯(OX)间的转化,实现二甲苯异构化主反应[1],也会导致副产物甲苯(T)和碳九以上重芳烃(C9+A)[2]的生成。二甲苯异构化过程还包括对乙苯(EB)的处理,一种方式是将乙苯转化为二甲苯[3];另一种方式是将乙苯脱烷基生成苯[4]。

ZSM-5分子筛广泛应用于乙苯脱乙基型二甲苯异构化催化剂中的酸性组分[5]。ZSM-5分子筛属于MFI结构类型,具有三维孔道结构,主孔道开口为十元环,尺寸为0.53 nm×0.56 nm,与主孔道交叉存在十元环Z形孔道,尺寸为0.51 nm×0.55 nm[6],与苯环的尺寸十分接近,因此非常适于芳烃的酸催化转化[7]。一般认为,乙苯扩散进入分子筛孔道后,经过B酸中心的催化而脱乙基,对二甲苯扩散进入孔道后,经歧化和烷基转移反应生成副产物甲苯[8],因此,研究乙苯和对二甲苯在ZSM-5分子筛孔道内的扩散有助于认识催化异构化反应规律[9]。

本研究采用分子力学蒙特卡罗(Monte Carlo)模拟方法,考察在接近工业实际温度和压力条件下乙苯和对二甲苯在HZSM-5分子筛孔道内的扩散行为,并采用探针反应进行验证,为ZSM-5分子筛的优化提供指导。

1 计算方法

1.1 模型建立

按照国际分子筛协会(IZA)数据库给出的ZSM-5分子筛构型建立模型,其晶体化学数据为:Pnma群,a=2.01 nm,b=1.97 nm,c=1.31 nm,α=90°,β=90°,γ=90°。采用的基本单元为2×2×2个晶胞,2 312个原子,周期性边界条件。为接近实际分子筛组成,采用随机方式将部分Si原子替代为Al原子,替代方式遵循Lowenstein规则,并用H+平衡电荷。依据Al原子含量的不同,模型记为Hx%AlZSM-5,其中x为Al原子在硅铝总数中的百分比。图1为Al原子摩尔比2%的晶胞模型,模型中可见横向为直孔道,纵向为Z字形孔道。2%的Si原子被Al原子取代后,用相应数量的H+平衡电荷并形成B酸。

图1 H2%AlZSM-5的模型—铝原子;—氢原子

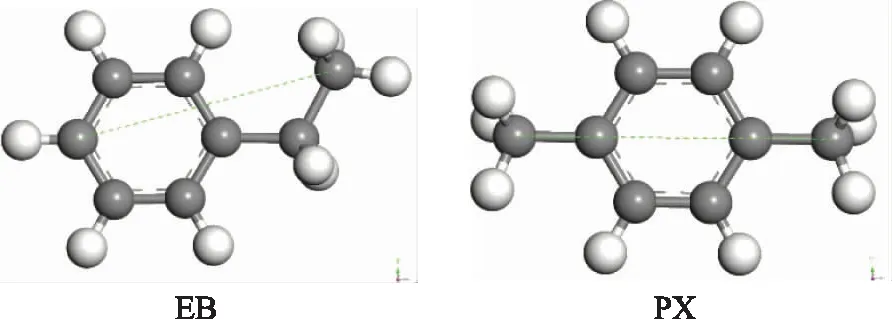

采用Dmol3模块(DFT GGA PW91)对乙苯和对二甲苯进行结构优化,获得的基本构型如图2所示。乙苯的C—C长轴长度为0.521 nm,对二甲苯的C—C长轴长度为0.584 nm。

图2 乙苯和对二甲苯的分子构型

1.2 蒙特卡罗模拟

巨正则统计系综蒙特卡罗方法(GCMC)被广泛用于吸附过程研究[10]。在 GCMC 模拟中,分子筛和吸附质、吸附质和吸附质之间的静电相互作用由Ewald 加和法来处理,计算 Lennard-Jones 相互作用能采用Universal力场,截断值为1 nm,模拟长度为9×106步,前 3×106步为吸附平衡时间,然后每隔 500 步保存一个构像[11]。

按照上述办法,模拟计算在温度623 K条件下,乙苯和对二甲苯分子同时在分子筛上的吸附行为,及压力在50~1 000 kPa范围的吸附等温线,采用MS-sorption模块完成。

本研究使用Accelrys公司出品的Material Studio模拟软件,在联想ThinkstationT20LINUX 系统工作站上进行。

1.3 实验方法

ZSM-5分子筛为工业成品,由中国石油抚顺催化剂厂提供。分子筛原粉为Na型,(550±30) ℃烧去模板剂,经1 mol/L的NH4Cl溶液交换2 h,共2次,洗涤至无Cl-,在120 ℃下干燥2 h,在(550±30) ℃下焙烧4 h,制成氢型原粉[12]。

1.4 反应评价方法

在微型活塞流反应器上进行催化反应性能评价。反应器内径Φ3 mm,分子筛样品按照文献[13]方法制成柱状催化剂,装量0.50 g。反应压力为0.6 MPa,反应温度为375 ℃,质量空速为8.7 h-1,氢油摩尔比为1。反应用油为等摩尔比的乙苯和对二甲苯混合物。反应产物通过六通阀切换进入在线色谱仪分析,HP-WAX毛细管柱,60 m×0.25 mm×0.50 μm,FID检测器,用面积归一化法定量。以产物中乙苯和对二甲苯转化率表示催化活性,分别记为EBc为PXc;以苯生成量与乙苯转化量的摩尔比表示乙苯脱乙基选择性,记为B/EBc;以甲苯生成量与对二甲苯转化量的摩尔比表示对二甲苯生成甲苯的选择性,记为T/PXc;以甲苯含量增加值与乙苯含量减少值之比表示主副反应的选择性,记为T+/EB-。

2 结果与讨论

2.1 硅铝比对吸附的影响

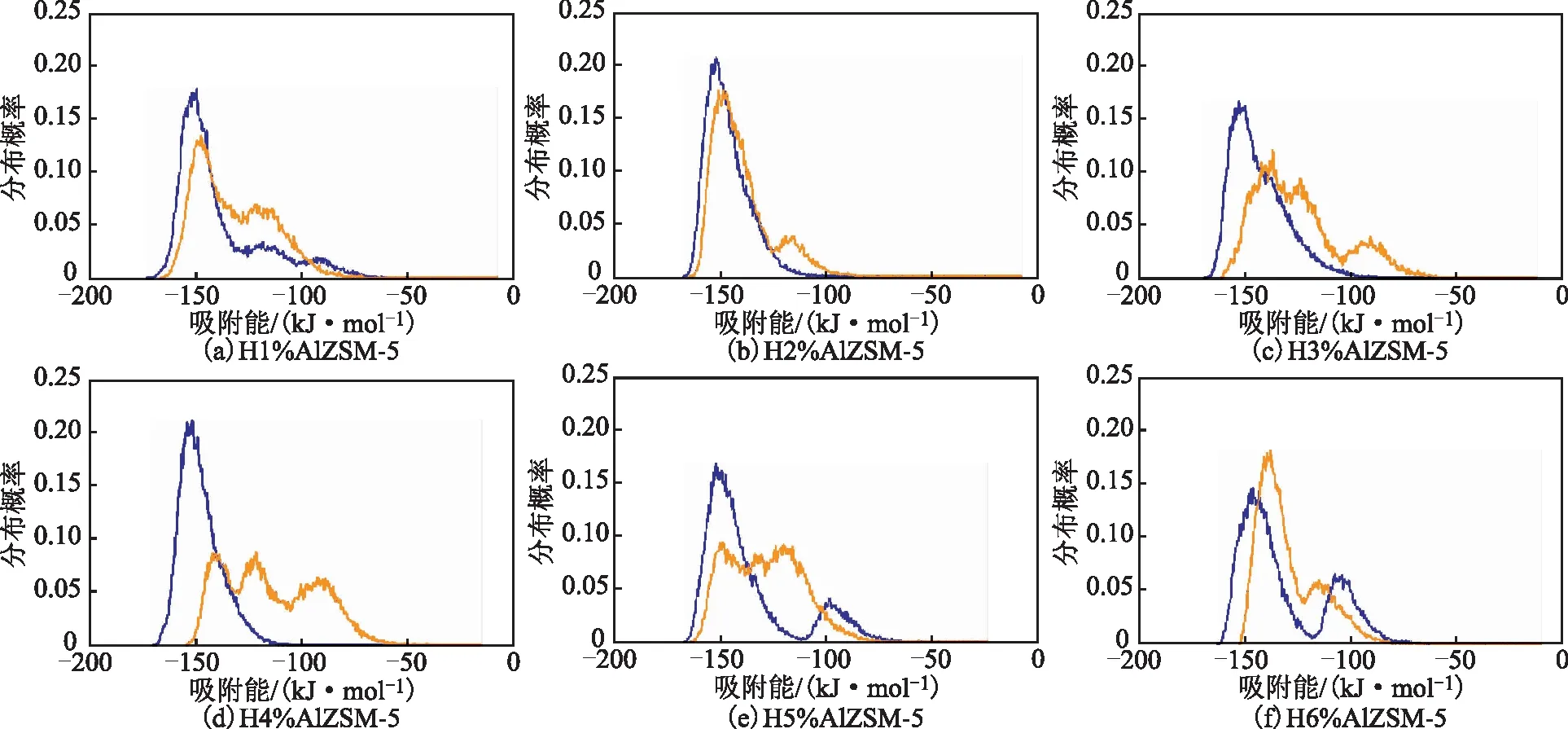

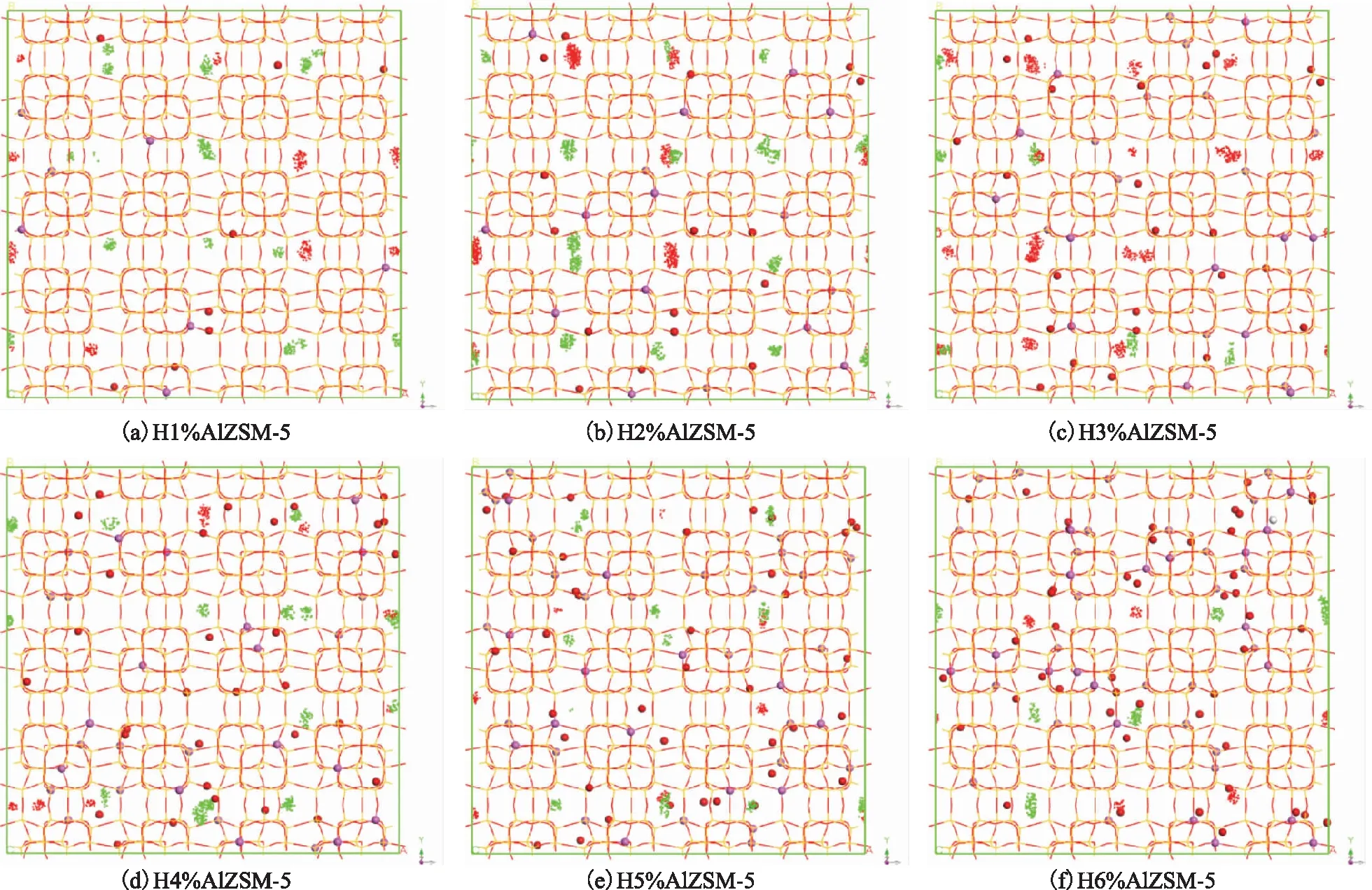

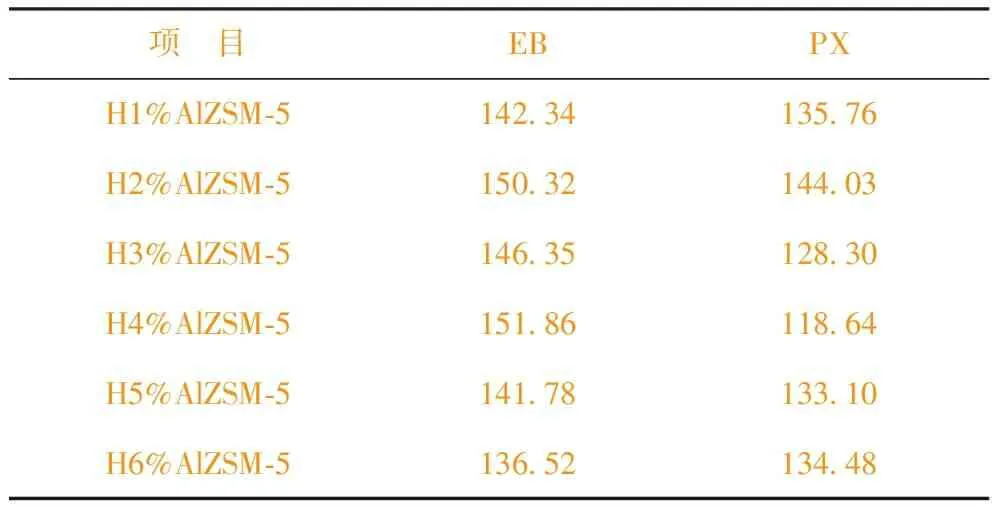

在温度623 K、乙苯分压50 kPa、对二甲苯分压50 kPa的条件下,对两种吸附质在6种不同铝含量的ZSM-5分子筛模型上进行定压吸附模拟,结果见图3、图4和表1。

图3 乙苯和对二甲苯在不同铝含量ZSM-5分子筛上的吸附能分布—EB;—PX

图4 乙苯和对二甲苯在不同铝含量ZSM-5分子筛上的吸附位红—PX; 绿—EB;—铝原子;—氢原子

表1 乙苯和对二甲苯在ZSM-5分子筛上的平均吸附能 kJ/mol

由表1可见,对6种不同硅铝比的ZSM-5分子筛模型而言,乙苯的吸附能均大于对二甲苯,表明乙苯的吸附相对更容易。从图3吸附能的峰形上看,随分子筛Al含量的增加,孔道中B酸含量增加,乙苯和对二甲苯吸附能的分布出现了更多分峰,吸附状态多样化。由图4可以看出:在分子筛Al含量较低时,吸附发生的位置在两种孔道的交叉处,如H1%AlZSM-5的情况所示;随B酸中心数目的增加,由于ZSM-5分子筛的结构特点,增加的B酸氢原子很容易占据孔道交叉处,成为乙苯和对二甲苯吸附的阻碍,因此,有些孔道交叉处没有吸附质,如H5%AlZSM-5和H6%AlZSM-5的情况所示。

2.2 压力对吸附的影响

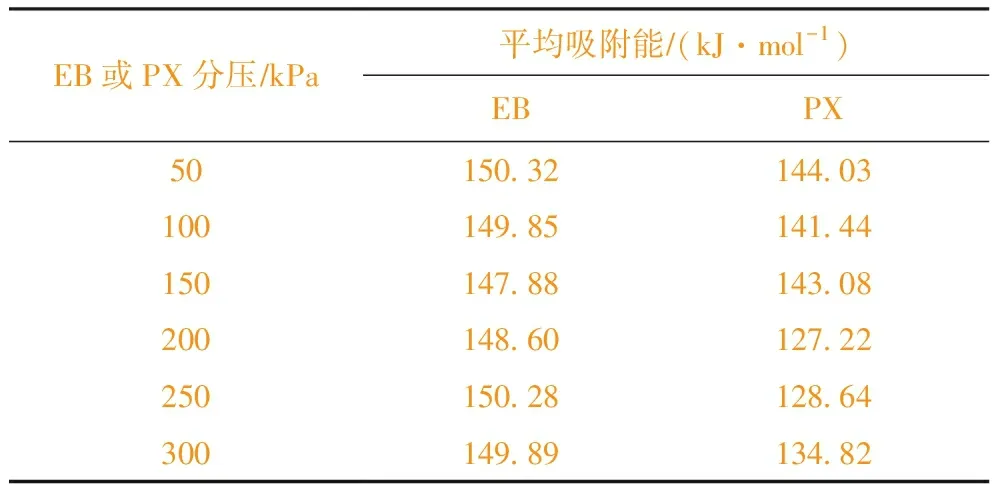

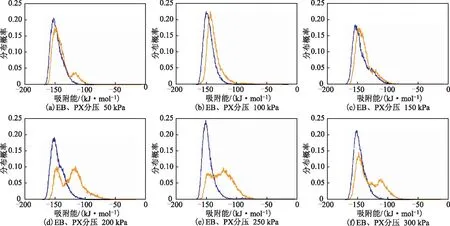

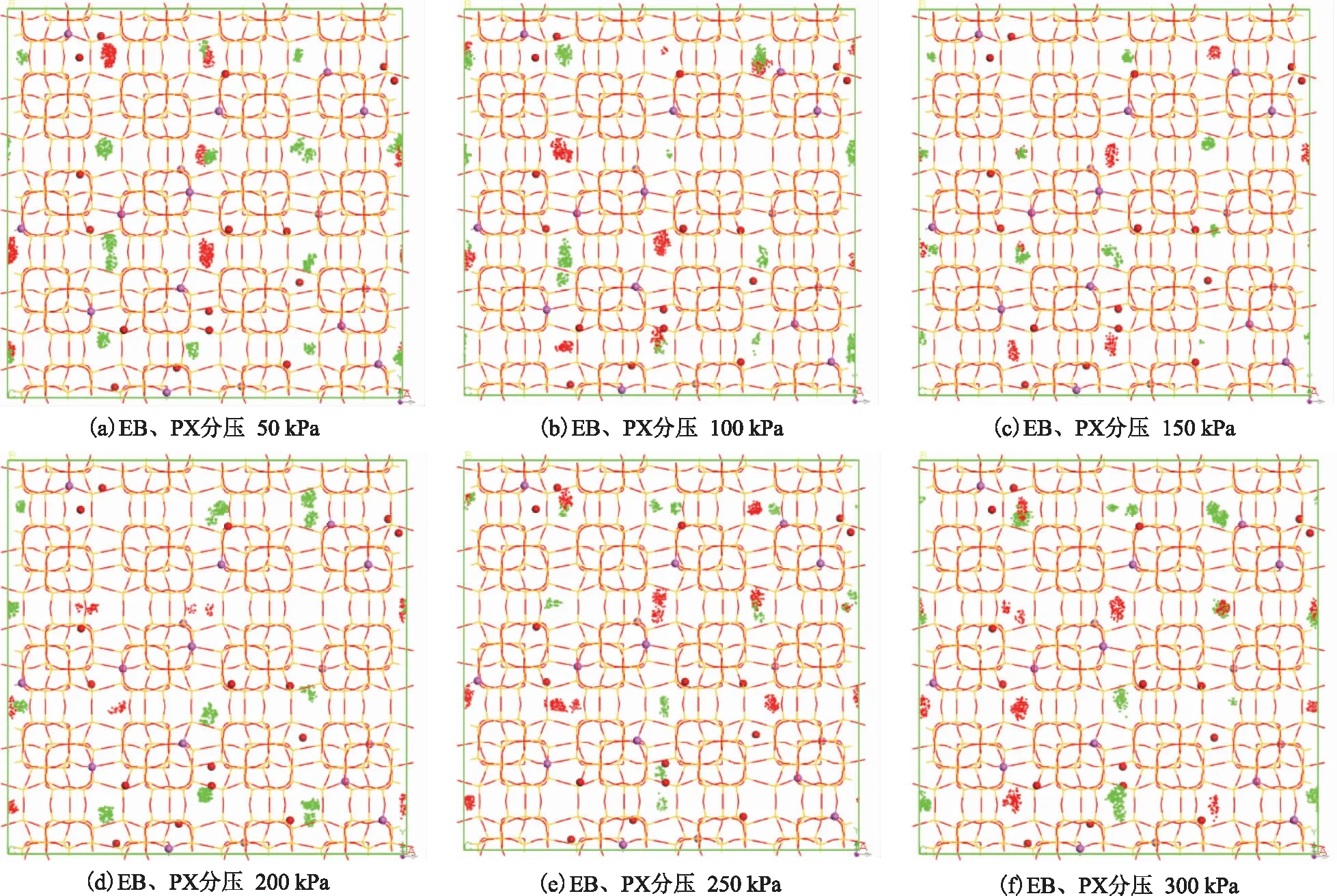

在实际工业应用中,使用最多的是Al质量分数为2%左右的分子筛,因此,在温度623 K、乙苯和对二甲苯分压相同的条件下,对两种吸附质在H2%AlZSM-5分子筛模型上进行定压吸附模拟,结果见表2、图5和图6。

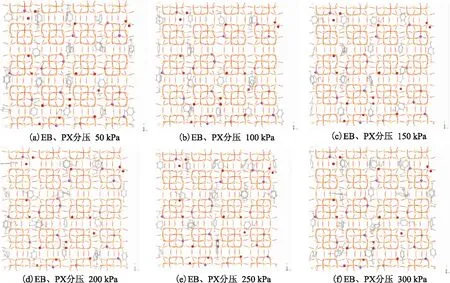

由表2可见,在不同乙苯和对二甲苯分压条件下,乙苯的吸附能均高于对二甲苯,表明乙苯比对二甲苯更容易吸附和扩散。由图5可见:随压力的增加,出现了吸附能分峰的趋势,表明在压力的作用下吸附状态多样化,一些难以进入的位置逐渐被占据。对比图6中乙苯和对二甲苯分压50 kPa和300 kPa时的吸附位可见,在低压时,乙苯占据了大多数交叉位,而对二甲苯只占据了部分交叉位,在压力更高时,对二甲苯的吸附位逐渐分布到各交叉处,在晶胞内的分散更均匀。在各压力条件下,选择总吸附能量最低的构象进行分析,如图7所示。由图7可见:对二甲苯吸附时,苯环位于交叉处,两个甲基多数情况下伸入Z形孔道内;乙苯吸附时,苯环也位于交叉处,但乙基向两种孔道内伸入的情况基本均等;考虑到酸性位在两种孔道内的分布是基本均匀的,这意味着乙基与酸性位发生作用的机会更多。

表2 乙苯和对二甲苯在H2%AlZSM-5分子筛上的平均吸附能

图5 不同压力下乙苯和对二甲苯在H2%Al ZSM-5分子筛上的吸附能分布—EB;—PX

图6 不同压力下乙苯和对二甲苯在H2%AlZSM-5分子筛上的吸附位红—PX;绿—EB;—铝原子;—氢原子

图7 不同压力下乙苯和对二甲苯在H2%AlZSM-5分子筛上的吸附位(总吸附能最低的构象)—铝原子;—氢原子

2.3 吸附等温线

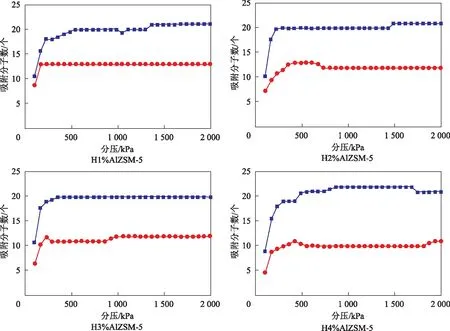

在623 K温度下,通过GCMC模拟,计算乙苯和对二甲苯在100~2 000 kPa范围内的吸附等温线,结果见图8。由图8可见,乙苯和对二甲苯在4种硅铝比的ZSM-5分子筛模型上的吸附等温线呈相似的规律。每个2×2×2模拟晶胞可吸附的乙苯数目均显著高于对二甲苯数目。随压力的增加,乙苯的吸附数目逐渐增加到约20个,对二甲苯吸附数目约为12个。比较4种铝含量分子筛的吸附等温线可见,在623 K温度下,两种吸附质在200 kPa压力下已接近吸附上限,再增加压力不能继续提高吸附量。这表明在实际反应过程中,当压力达到一定水平后,继续依靠提压手段不能进一步促进乙苯和对二甲苯在分子筛内的扩散。

图8 乙苯和对二甲苯在ZSM-5分子筛上的吸附等温线■—EB; ●—PX

2.4 催化反应分析

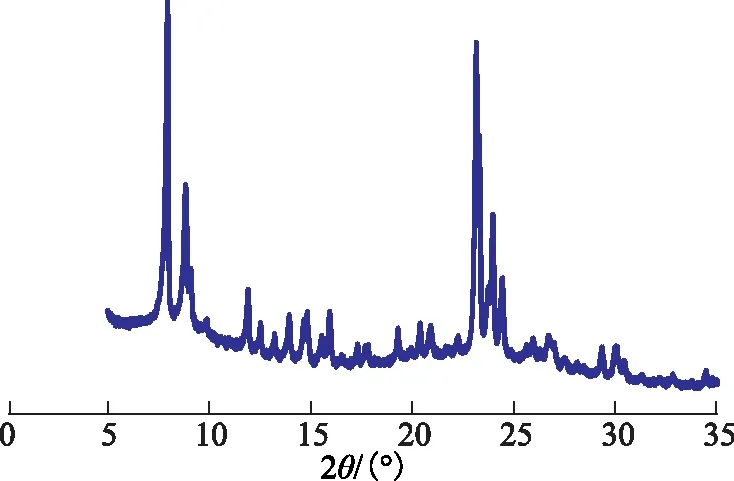

选择工业ZSM-5分子筛进行催化行为的考察。图9为工业ZSM-5分子筛样品的XRD图谱。工业ZSM-5分子筛的结晶度为99%,铝质量分数为2.1%。

图9 工业ZSM-5分子筛的XRD图谱

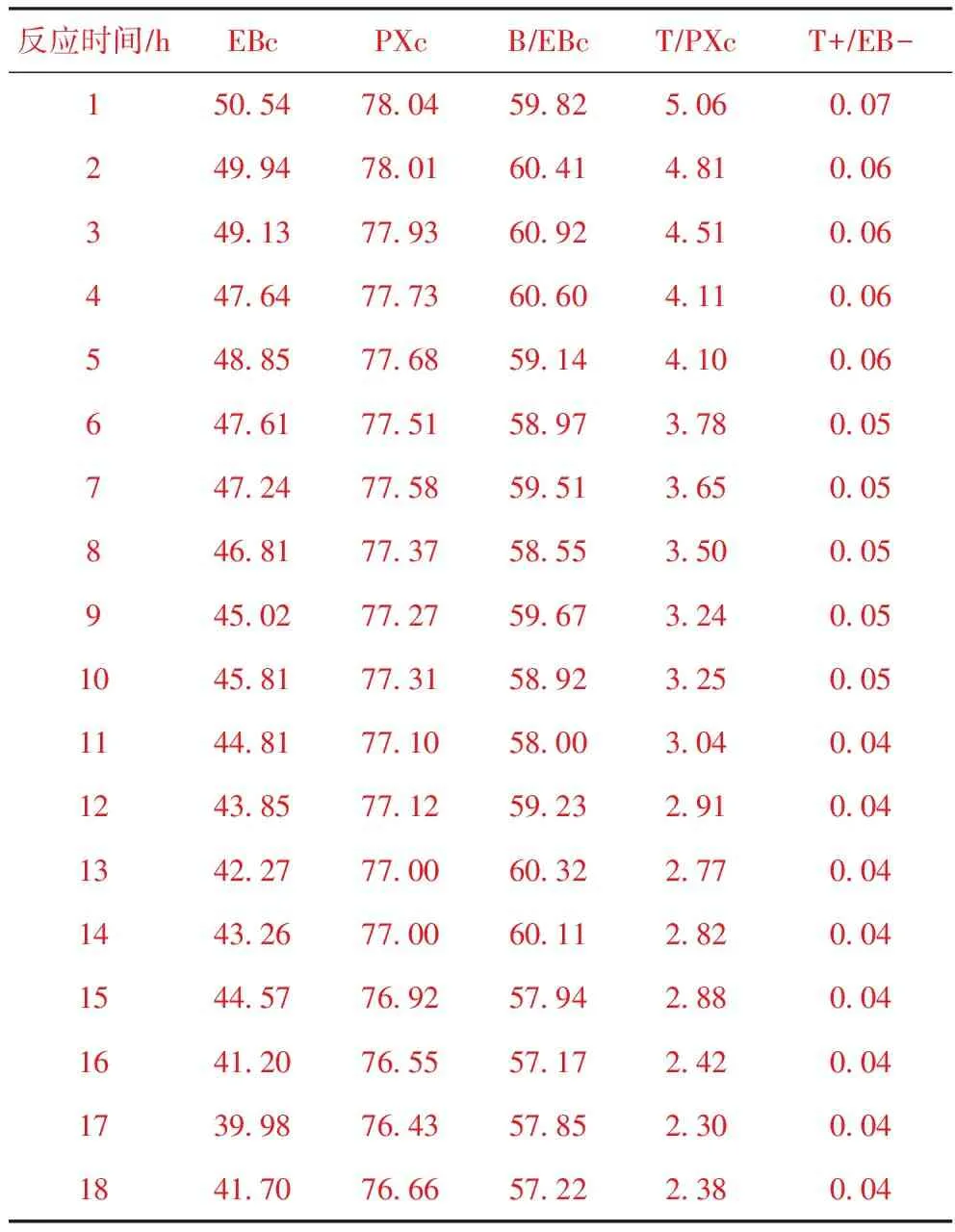

对工业ZSM-5样品进行催化性能评价,结果见表3和表4。由表3和表4可见:ZSM-5分子筛具有很高的乙苯和对二甲苯转化能力,是理想的催化材料;从产物分布上看,对二甲苯的反应主要是异构化,生成甲苯的比例较低,甲苯增值副反应在对二甲苯转化中的比例随反应时间的延长从5%左右逐渐降至2.3%左右;乙苯转化率有明显衰减,从初期的50%左右逐渐降至40%左右,而生成苯的选择性较稳定,始终在57%~61%范围内。随反应时间的延长,甲苯含量增加值的下降趋势比乙苯含量减少值的下降更快,表明副反应下降更迅速,催化剂选择性逐渐提高。

表3 ZSM-5分子筛催化二甲苯异构化反应的产物分布

表4 ZSM-5分子筛催化乙苯和对二甲苯转化反应性能对比 %

结合GCMC模拟结果可知,在H2%AlZSM-5孔道内乙苯的扩散更容易,而对二甲苯的扩散难度稍大,因此,乙苯生成苯的反应明显比对二甲苯生成甲苯的反应更容易进行。

3 结 论

乙苯在ZSM-5分子筛内的吸附扩散能力强于对二甲苯,两种吸附质主要吸附在直孔道和Z形孔的交叉处;Al原子产生的B酸位占据孔道交叉位,使吸附状态多样化;随乙苯和对二甲苯分压的增加,吸附量在200 kPa左右达到平稳;乙苯生成苯的反应比对二甲苯生成甲苯的反应更容易进行,与二者在吸附方面的差异是一致的。