下峪口煤矿保护层开采水平长钻孔卸压瓦斯抽采技术

吴 杰

(陕西陕煤韩城矿业有限公司,陕西 韩城 715400)

0 引言

开采保护层及钻孔预抽卸压是减少被保护主采煤层工作面瓦斯涌出量,解决瓦斯超限,防止主采煤层煤与瓦斯突出的一个有效方法。

陕西陕煤韩城矿业公司下峪口煤矿为煤与瓦斯突出矿井,目前回采21218采煤工作面将2#煤层作为突出严重主采3#煤层的上保护层先行开采,当2#煤层先行3#煤层开采时,底板卸压导致裂隙发育,引起3#煤层瓦斯的大量卸压逸散,随着矿井开采范围的扩大与开采深度的增加,矿井瓦斯涌出量整体表现出明显增大的上升趋势。目前采用的常规底板卸压钻孔存在工程量大、抽采效果差等问题,现采用井下定向钻进技术施工底板顺层长钻孔,进行保护层开采水平长钻孔卸压瓦斯抽采技术研究试验,以期增大瓦斯抽放量,从源头上治理瓦斯,确保矿井安全生产。

1 矿井概况及常规瓦斯抽采

1.1 矿井概况

下峪口煤矿位于陕西渭北石炭-二叠纪煤田东部边缘,矿井可采煤层3层,分别为石炭二叠系山西组的2#、3#煤层和石炭系太原组的11#煤层。21218采煤工作面总体呈倾向SW,倾角2°~7°,平均4°的单斜构造,该工作面2#煤厚0.2~1.5 m,平均煤厚1.0 m。工作面顶板依次为泥岩,泥质粉砂岩、细砂岩,局部含0~0.5 m煤线;底板为粉砂质泥岩、细砂岩、粉砂岩及分砂质泥岩,局部含0~0.3 m煤线,底板8~10 m破碎带较为发育,与3#煤的层间距平均为14 m。

下峪口煤矿历年矿井瓦斯等级鉴定结果均为煤与瓦斯突出矿井,2#煤层作为主采3#煤层的上保护层进行开采。矿井瓦斯涌出量总体表现出明显增大的上升趋势,在2#煤层保护层开采过程中若抽采工作不到位工作面频繁出现瓦斯超限现象,经分析瓦斯来源主要为2#煤层赋存的瓦斯、回采期间采空区顶板垮落后产生的裂隙带瓦斯、以及3#煤层卸压瓦斯上涌至2#煤采空区。其中瓦斯涌出主要来自3#煤层,约占总的瓦斯涌出量的70%。

1.2 常规瓦斯抽采方式

以下峪口煤矿21218采煤工作面为例,工作面长约600 m,宽约160 m。目前采用本煤层、顶底板抽采钻孔及采空区瓦斯抽放的“三位一体”综合抽采模式,如图1所示。目前工作面将本煤层、顶板及底板钻孔采用联抽方式进行抽采,工作面全部常规钻孔正常抽采期间单日瓦斯抽采纯量一般为1 500 m3,工作面存在有瓦斯处于报警临界值现象。

图1 工作面“三位一体”抽采模式图

工作面布置常规底板卸压钻孔时,从距切眼5 m处开始施工,每组5个孔,钻孔间距1 m,单孔孔深为18~55 m,孔径94 mm,进顺距切眼200 m范围内组间距5 m,进顺距切眼200 m至停采线范围内组间距15 m,共设计41组。因此仅常规底板钻孔数量就高达205个,钻探工程量约7 500 m。此外实践表明,井下常规钻机能力偏小,施工钻孔长度短、孔径小,且钻孔工程量大,存在封孔不严,劳动强度大,预抽期较短等问题,由此造成矿井瓦斯抽采不能满足矿井生产接续需要,导致矿井掘、抽、采失调。因此,引进定向钻进技术进行保护层开采水平长钻孔卸压瓦斯抽采技术,以期改进目前的抽放工艺。

2 定向钻探设备及工艺

2.1 施工机具

此次保护层开采水平长钻孔卸压瓦斯抽采试验施工设备采用中煤科工集团西安研究院有限公司研制的ZDY6000LD型定向钻机及其配套设备。该型号定向钻探设备广泛应用于煤矿地质构造及异常体探查、瓦斯抽采、防灭火、顶板疏放水及底板注浆加固等方面[3-6]。其主要设备包含动力设备、配套钻具及测量系统等部分,见表1。

表1 施工设备型号及用途

2.2 钻探工艺

定向钻进技术是指利用钻孔自然弯曲规律或采用专用工具使钻孔轨迹按设计要求延伸至预定目标的一种钻探方法,即有目的地将钻孔轴线由弯变直或由直变弯[5-7]。同时随钻测量仪器实时监测钻孔参数、钻具姿态,进而确定造斜工具的造斜延伸方向。

井下近水平定向钻进施工过程主要分为钻前准备、一开封孔、二开定向钻进3部分,具体钻探工艺流程如图2所示。

图2 定向钻进工艺流程示意图

螺杆马达进行定向钻进时整个钻具不回转,只有螺杆钻具转子带动钻头回转破碎岩石钻进,实时调整螺杆钻具工具面向角,实现钻孔轨迹拐弯定向的目的。正常定向钻进时,原则上每3 m对钻孔进行一次参数测定,根据测定的参数和已掌握的现场实际地质情况,调整工具面,保证钻孔按照设计轨迹和目标层位钻进。

2.3 钻孔实钻轨迹

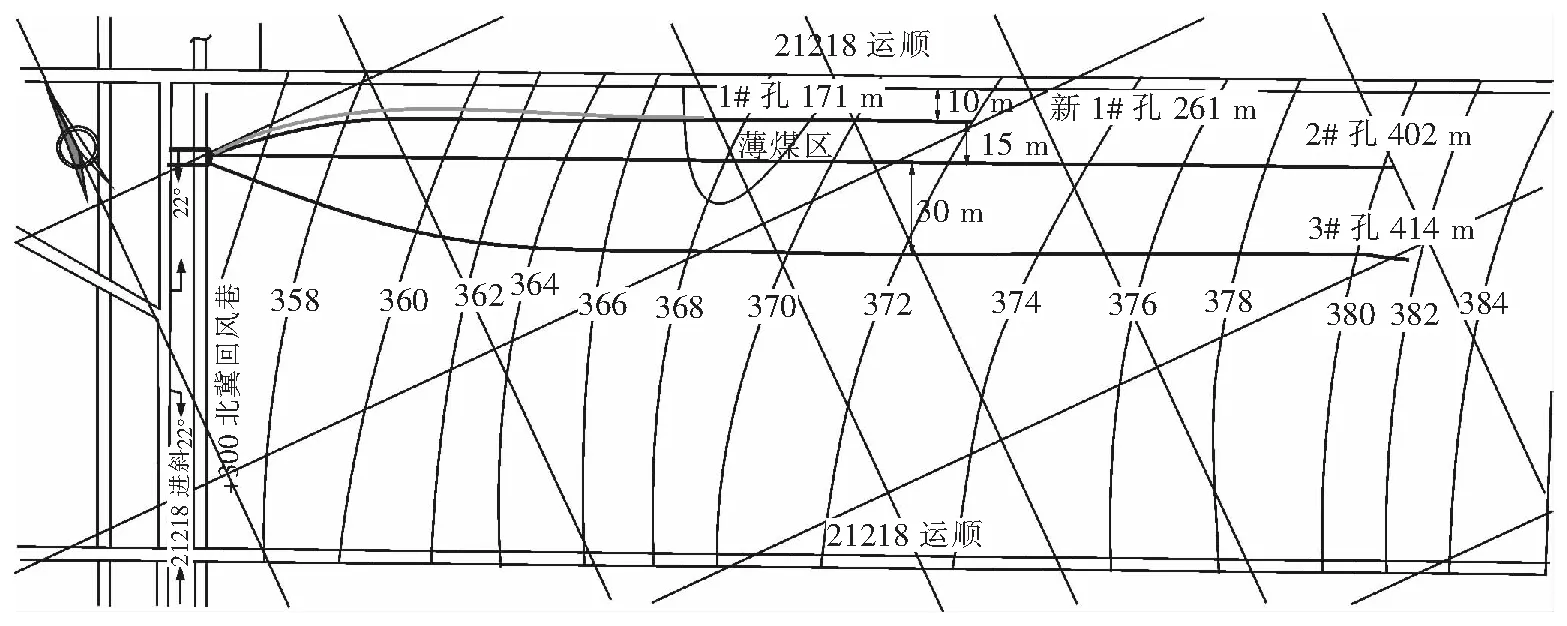

针对21218采煤工作面下部3#煤层瓦斯卸压涌出引起瓦斯超限问题,本次试验在21218进风斜巷平台位置布置钻场,向切眼方向施工底板顺层水平长钻孔,共设计定向钻孔3个,单孔孔深为400 m,定向钻孔目标层位要求水平段距离21218采煤工作面进顺分别为10 m、25 m、55 m,与被保护层3#煤层顶板距离分别是8 m、6 m、4 m,定向钻孔平面轨迹见图3,钻孔实钻参数见表2。

图3 定向钻孔实钻轨迹平面图

孔号/号实钻开孔方位/(°)实钻开孔倾角/(°)水平段与顺槽距离/m距离3#煤顶板/m实钻孔深/m194.77-1.8108171新198.47-3.91082612115.37-9.22564023132.97-3554414

项目实际施工4个钻孔,1号钻孔施工过程中因孔内塌孔卡钻导致无法继续钻进而提前终孔;新1号钻孔在施工过程中,与21218顺槽常规卸压钻孔及周边裂隙发生导通出现较大的渗水现象;根据地层资料分析得出2#煤层下部8~10 m为岩层破碎带较为发育,1号钻孔的塌孔及新1号钻孔的“串孔导水”现象是由于此破碎带导通原巷道施工底板卸压钻孔所致。此层位施工定向钻孔存在塌孔及钻具灭失的风险,由于与破碎带及常规底板卸压钻孔有导通跑水现象,因此其后期抽采效果存疑。2号、3号定向钻孔按照设计轨迹在目标层位正常钻进,钻孔施工完毕后连接瓦抽管路进行抽采。

3 效果对比分析

3.1 定向钻孔与常规钻孔工艺对比

目前瓦斯抽采常用有2种钻进工艺方式,即常规钻进工艺及定向钻进工艺,通常常规的钻进有一定的局限性,存在着工作量大、劳动强度大的缺点;钻探施工且需要巷道形成,施工及抽采工作较滞后;每一个孔都需要下管、安装连抽管线、派人管理,辅助成本太大;此外钻探施工与掘进及回采工作交叉作业,频繁搬迁,相互影响大,存在一定的安全隐患。相比井下常规钻孔,定向钻孔具有目的地层有效钻进孔深长、抽采效果好、人工劳动强度低、经济高效等优势。

钻孔轨迹可控:水平顺层的瓦斯抽放定向钻孔是通过调整钻孔的方位和倾角,使钻孔轨迹可控,增加了在目标层中的延伸距离,最大限度地保障瓦斯抽放效果。

钻场数少:定向钻孔所需钻场个数少,减少频繁搬迁钻机设备的次数,降低工人劳动强度。

钻进效率高:定向钻孔的钻孔有效距离长、钻进效率高、抽放效果好,与普通钻孔相比,可大量缩减钻孔工程量,可实现钻孔瓦斯集中抽放。

覆盖区域广:定向钻孔由于其具有定向的特点,可实现瓦斯超前治理,具有覆盖区域广、盲点少的特点。

3.2 瓦斯抽采效果分析

目前21218采煤工作面全部常规钻孔正常抽采期间单日瓦斯抽采纯量一般为1 500 m3,当采面推采至定向钻孔位置后,瓦斯抽采数据显示2号定向钻孔单日瓦斯抽采浓度最高达到89.75%,平均47.3%;流量最高为4.24 m3/min,平均2.1 m3/min,单日瓦斯抽采纯量最大达到2 200 m3。3号定向钻孔单日瓦斯抽采浓度最高达92.6%,平均56.08%;流量最高为7.23 m3/min,平均4.03 m3/min,单日瓦斯抽采纯量最大达到5 600 m3。

从抽采数据分析,定向钻孔抽采效果明显好于常规钻孔;且相比2号定向钻孔,3号定向钻孔抽采效果更明显。

4 结语

下峪口煤矿保护层开采水平长钻孔卸压瓦斯抽采技术研究项目的实施,是煤矿井下定向钻进技术在保护层开采卸压瓦斯抽采在韩城矿区的应用首例。研究结果表明,定向水平长钻孔相比常规底板卸压钻孔抽采方式的抽采效果明显,且靠近被保护煤层的定向钻孔抽采效果更好。本项目成果同时为煤矿井下保护层开采中工作面瓦斯超限问题提供了有效的解决途径,为工作面的安全生产提供了技术保障。