公交车车架有限元分析与静力试验

□王 涛

长安大学 汽车学院 西安 710064

1 车架概述

车架是汽车的基体,一般由两根纵梁和多根横梁组成,经悬挂装置、前桥、后桥支承在车轮上。车架必须具有足够的强度和刚度,以承受汽车的载荷和从车轮传来的振动冲击。

2 车架有限元分析

2.1 车架模型

在CATIA软件中建立公交车车架模型,并将其导入Hypermesh软件,进行六面体网格划分,得到车架有限元模型,如图1所示。

图1 车架有限元模型

2.2 载荷与材料

公交车车架的最大加载质量按最大乘员82人、每人65 kg计算。乘员载荷为53.3 kN,电池组等其它组成结构载荷约13 kN,总载荷为66.3 kN。考虑一定的试验安全因数,试验载荷为60 kN。

车架材料选择7075铝,弹性模量为71 GPa,布氏硬度(HB)为 150,密度为 2 820 kg/m3。

2.3 工况应力分析

弯曲工况主要是考虑汽车满载状态下,模拟汽车在良好路面上匀速行驶的应力分布和变形情况[1-4]。在分析过程中,采用约束车架和悬架连接点的位移自由度来模拟整车的实际约束状况,主要约束车架八个横梁连接处的Z向平移和X、Y轴转动自由度。经有限元分析,得到应力分布和位移分布,如图2所示,可知:弯曲工况最大应力为67.47 MPa,主要集中在车架的中部横梁上;最大变形为1.742mm,主要集中在车架前端和后端的纵梁上。

图2 弯曲工况车架应力和位移分布

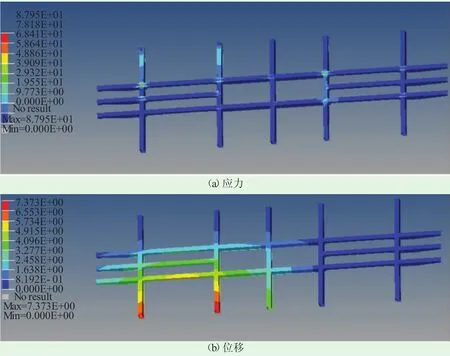

扭转工况主要是考虑车架一侧悬空时,车架的应力和变形状态,对汽车的定位精度和操纵稳定性有十分重要的影响[5-6]。考虑到车架的安全,变形不能过大,防止车架触地,因此只对车架加载到330 kN。扭转的约束状况与弯曲类似,只是将左前端连接处的约束释放。经有限元分析,得到应力和位移分布,如图3所示。车架的最大应力集中在车架悬空端的对侧,以及车架的中部横梁上,最大应力为87.95 MPa。最大变形集中在车架悬空的一端,最大变形量为7.373 mm。

图3 扭转工况车架应力和位移分布

2.4 分析结果

由应力应变关系,结合所用材料7075铝的弹性模量约为7.2 GPa,可推算出在弯曲工况及扭转工况时,最大应力分别为67.47 MPa、87.95 MPa,远远低于所用材料的屈服极限(500 MPa)。可见,在满载工况下,车架的刚度是足够的。

3 静力试验验证

3.1 试验设备

静力试验所需设备为电阻应变片、位移计和TDS303数据采集仪等。

3.2 试验过程

在车架上布置71个应变测点,包括3个典型焊缝区域。并选取横、纵梁交叉节点作为车架结构挠度曲线控制测点,布置10个位移测点,测点布置如图4所示。对于此次测点的选取原则为有限元分析的高应力区、经验估计的高应力区、焊缝以及其它需要对比了解的应力区。

图4 车架位移测点分布

对于弯曲工况,支撑方式为在车架8个端口各用一个橡胶块支撑固定。对于扭转工况,支撑状态去掉了右前悬架的两个支撑点。加载方式为均布,且逐级加载,加载总载荷为66.3kN,如图5所示。

图5 静力试验加载

3.3 试验结果

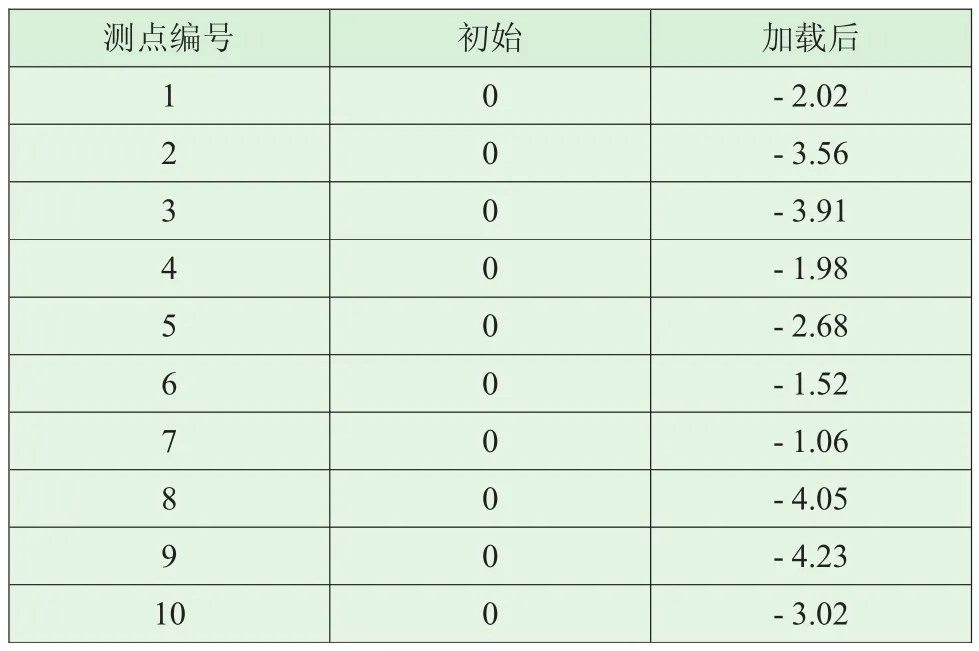

经过试验可知,对于弯曲工况,应力主要分布在车架纵梁上,最大应力为65.808 MPa,最大位移为4.23mm。弯曲工况加载前后各测点位移值见表1。

表1 弯曲工况各测点位移值mm

对于扭转工况,应力主要集中在车架悬空的对侧,最大应力为112.18 MPa,最大位移为18.37 mm。扭转工况加载前后各测点位移值见表2。

表2 扭转工况各测点位移值mm

4 误差分析

经对比试验与仿真结果,可知两者之间存在一定误差。由于车架的某些位置存在焊缝,导致某些测点的应力变化很大,而且试验载荷难以如计算机载荷那样分布均匀。除此之外,试验中采用的是橡胶支座支撑,具有一定的弹性,并不能完全限制相应的自由度约束。综合以上因素,去除应力突变点,可知试验与仿真结果基本吻合。可见,今后若要对此类车架进行刚度试验,就要对车架每一个位置的焊缝进行细致分析,在建立有限元模型时,要进行特殊处理[7-11],以尽量减小仿真误差。

5 结论

经有限元分析和静力试验验证,基于应力应变的关系,结合所用材料7075铝的弹性模量约为7.2 GPa,得出在弯曲工况及扭转工况时,公交车车架所受到的应力远远低于所用材料的屈服极限。因此,在满载工况下,公交车车架的刚度是足够的。