垫层对破片冲击起爆带壳炸药影响的数值模拟*

张 涛,刘雨生,高志鹏,杨 佳,刘 艺,谷 岩

(中国工程物理研究院流体物理研究所,四川 绵阳 621999)

在现有的反导技术中,利用破片撞击引爆战斗部是主要方式之一。破片对带壳炸药的冲击起爆研究对反导战斗部破片设计、炸药安全性设计及战斗部防护设计具有重要的指导意义。国内外众多学者通过数值模拟、理论分析及实验研究对破片撞击引爆战斗部开展了大量的研究[1-4]。M.D.Cook等[5]系统综述了1985~2010年25年间破片冲击起爆炸药的研究成果,总结了破片冲击起爆炸药的三种机理。M.D.Cook等[5]、P.J.Haskins等[6]、H.J.Melosh等[7]、M.D.Cook等[8]对不同速度破片撞击炸药的起爆行为进行了系统研究,发现了低速破片撞击炸药时炸药的延时冲击起爆行为。李小笠等[9]、李旭峰等[10]采用数值模拟方法分析研究了破片形状、速度、材料等对带壳炸药冲击起爆行为的影响。宋浦等[11]、王树山等[12]就破片对带壳装药的撞击毁伤行为开展了实验研究。已有破片冲击起爆带壳装药的数值模拟和实验研究均局限于壳体直接与炸药接触,而忽略了战斗部中用于隔热作用的垫层对破片冲击起爆带壳炸药的影响。

本研究以战斗部对高速破片的防护设计为研究背景,用3种不同厚度的材料作垫层,采用非线性有限元软件AUTODYN对高速破片侵彻、引爆带壳炸药的过程进行数值模拟,分析不同厚度和不同材料的垫层对破片冲击起爆带壳炸药的影响。

1 数值模拟模型

战斗部在高速飞行过程中外部钢壳会与空气摩擦,致使外部钢壳温度较高,垫层通常采用热传导系数比较低的有机材料,通过降低热传导,保证战斗部内部装药的温度不致过高。图1为战斗部结构示意图。战斗部壳体采用厚10 mm的钢壳,装药采用密度1.71 g/cm3的Comp.B炸药。将图1中战斗部结构进行简化后,得到如图2所示的计算模型。

简化模型左右对称,为了减小计算量,取简化模型的一半进行建模和计算,如图3所示,计算中采用Lagrange计算方法。为了获得破片冲击起爆带壳炸药时垫层对炸药起爆性能的影响,在炸药中距离与垫层的界面处0~18 mm范围内以2 mm为间隔设置压力取样点,编号分别为1#~10#,用以监测进入炸药不同距离处冲击波的发展状态。

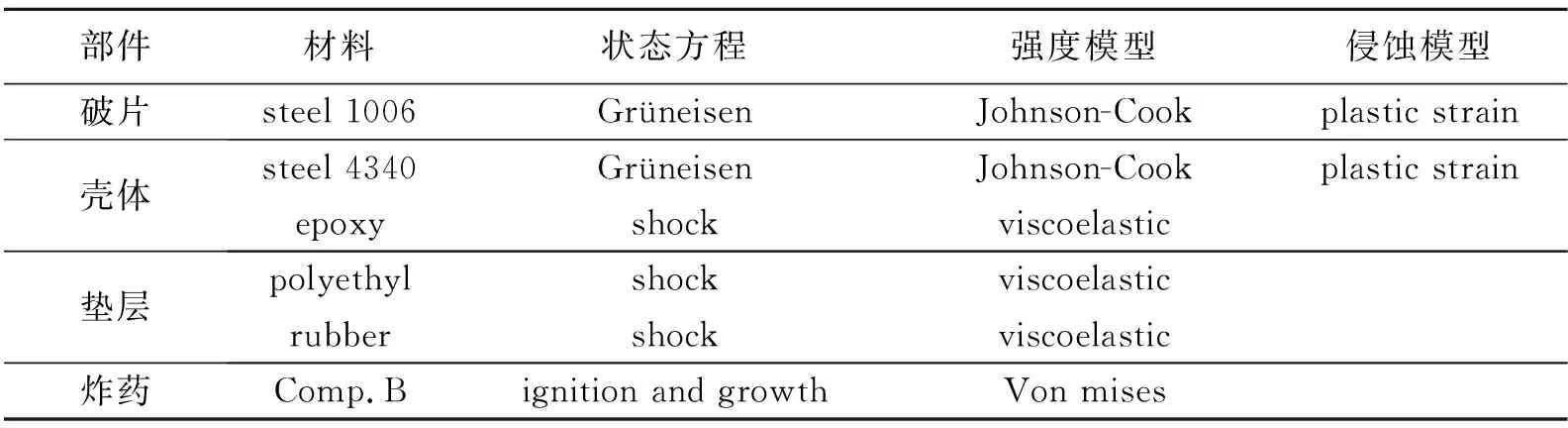

破片采用1006钢,战斗部壳体材料采用4340钢,战斗部主装药采用Comp.B炸药,垫层材料分别采用环氧树脂、聚乙烯或硅橡胶。材料的状态方程、强度模型、侵蚀模型如表1所示。参数取自AUTODYN软件材料标准库。

表1 材料模型Table 1 Material models

其中破片和壳体采用的Grüneisen状态方程为:

(1)

式中:μ为压缩度,c为物质中的声速,S1、S2、S3是us-up曲线的三次拟合系数,us为冲击波速度,up为波后粒子速度;γ0是Grüneisen系数,a是对γ0的一阶修正,ρ0为初始密度,E为产物内能。S1、S2、S3、γ0和a均为输入常数。

垫层材料采用的冲击状态方程:

us=c+sup

(2)

式中:us为进入材料的冲击波速度,up为冲击波进入材料后引起的粒子速度变化值,c、s为材料常数。

主装药Comp.B的化学反应率方程采用的点火增长模型:

dλ/dt=I(1-λ)b(ρ/ρ0-1-a)x+G1(1-λ)cλdpy+G2(1-λ)eλfpz

(3)

式中:λ代表化学反应率,a为临界压缩度,用于限制点火界限,当炸药达到一定的压缩度a时才会发生点火。y为燃烧项指数,代表爆燃过程,b、c分别代表点火和燃烧项的燃烧阶数,参数I和x控制点火热点的数量,G1和d控制了点火后热点的早期反应增长,G2和z确定了高压下的反应速率。

2 数值模拟结果及分析

为了研究垫层材料及其厚度对破片冲击起爆带壳炸药特性的影响,建立了不同密度(密度为1.16 g/cm3的环氧树脂、密度0.95 g/cm3的聚乙烯、密度1.23 g/cm3的硅橡胶)不同厚度(0. 8、1.6、2.4、3.2、4.0 mm)垫层材料的破片冲击起爆炸药模型。前期实验结果显示,破片冲击速度一般在1 000~2 000 m/s之间,本研究计算中选取1 550 m/s的典型破片速度,破片形状为10 mm×10 mm的方形,破片初始位置距离壳体表面2 mm处。

2.1 破片冲击起爆带壳炸药过程描述

图4所示是采用0. 8 mm环氧树脂作为垫层时,破片撞击带壳炸药后不同时刻主装药中的压力云图。以此为例,对破片撞击带壳炸药时主装药的冲击起爆过程进行详细描述。

从图4可以看出,破片高速撞击炸药壳体的瞬间,在两者界面产生两个强度为34.4 GPa的冲击波(1.4 μs),两个冲击波将沿相反方向分别向破片和钢壳中传播。由于破片尺寸较小,在钢壳中传播的冲击波波阵面逐渐变形,发展成为类似点起爆的冲击波波阵面形状(3 μs)。当冲击波传播至钢壳和垫层界面时,由于垫层材料环氧树脂的冲击阻抗低于钢壳,垫层中透射进入一个9.3 GPa强度的冲击波的同时,钢壳中反射进入一个稀疏波(3.5 μs)。当冲击波继续传播至垫层和炸药的界面时,由于未反应炸药的冲击阻抗略高于垫层材料,传播进入炸药的冲击波强度为10.4 GPa(3.7 μs)。冲击波在炸药中传播时,由于炸药发生局部反应导致冲击波压力不断增加,直至在4.6 μs时冲击波压力和速度发生明显的阶跃,说明冲击波已发展成为爆轰波。此后炸药发生完全爆轰(6 μs)。

为了准确表征垫层材料及其厚度对破片冲击起爆带壳炸药的影响,本研究选用冲击到爆轰的距离(冲击波进入炸药到炸药发生完全爆轰的距离)作为表征参量。通过在炸药中距离与垫层的界面处0~18 mm范围内以2 mm为间隔设置的压力取样点,监测得到进入炸药不同距离处冲击波后的压力状态,根据von Neumann峰峰值压力判断炸药是否发生完全爆轰从而得到炸药的冲击到爆轰距离。

图5(a)、(b)、(c)为分别采用厚0.8、1.6、2.4 mm的环氧树脂作为垫层条件下,破片冲击起爆带壳炸药时,不同冲击波运动位置处的波后压力剖面。从图5(a)中可以看出,当冲击波进入炸药后,1#压力取样点所处的物质压力出现突跃,表明冲击波进入炸药,该冲击波的强度大约为9.44 GPa,此后随着冲击波进入炸药距离的增加,波后压力剖面的von Neumann峰峰值不断增加。从不同位置压力取样点之间的起跳时间差可以看出,冲击波速度在不断加速,冲击波进入炸药5.71 mm时,波后压力剖面CJ点的压力达到29.5 GPa,表明炸药发生完全爆轰。炸药发生完全爆轰后波后压力剖面的von Neumann峰峰值基本保持不变,同时,由于化学反应的进行,波后压力剖面在von Neumann峰后呈现快速下降,随着化学反应的结束,波后压力剖面会由于产物飞散造成的稀疏波进一步缓慢降低。

从图5中可以看出,随着环氧树脂垫层厚度的不断增加,环氧树脂自身的黏性及边侧稀疏对冲击波的衰减作用逐渐加剧,导致进入炸药的冲击波压力逐渐减小。结果显示,当垫层采用厚0.8、1.6、2.4 mm的环氧树脂时,进入炸药的冲击波压力分别为9.44、7.80、7.09 GPa,而对应的炸药冲击转爆轰距离分别为5.71、7.47和8.46 mm。

2.2 不同厚度垫层对破片冲击起爆带壳炸药的影响

为了研究不同厚度垫层对破片冲击起爆带壳炸药的影响,分别计算了采用厚0、0. 8、1.6、2.4、3.2、4.0 mm的硅橡胶作为垫层时的破片冲击起爆带壳炸药模型,获得了不同冲击波运动位置处的波后压力剖面。

图6所示为炸药的冲击到爆轰距离随硅橡胶垫层厚度变化的计算结果。从图中可以看出,当垫层采用厚0、0. 8、1.6、2.4、3.2、4.0 mm的硅橡胶时,炸药的冲击转爆轰距离分别为5.53、6.05、9.88、17.34、30.26、51.94 mm。说明由于垫层对冲击波的衰减,导致随着垫层厚度的不断增加,进入炸药的冲击波强度不断降低,从而使得炸药发展成为完全爆轰的距离不断增加。炸药的冲击到爆轰距离与垫层厚度近似成指数关系。

2.3 不同材料垫层对破片冲击起爆带壳炸药的影响

为了研究不同材料垫层对破片冲击起爆带壳炸药的影响,分别计算了采用厚0.8、1.6、2.4 mm的环氧树脂、聚乙烯和硅橡胶作为垫层时的破片冲击起爆带壳炸药模型,获得了不同冲击波运动位置处的波后压力剖面。

图7所示为炸药的冲击到爆轰距离随垫层材料变化的计算结果。从图中可以看出,当垫层分别采用相同厚度的环氧树脂、聚乙烯和硅橡胶时,炸药的冲击转爆轰距离依次增大,且随着垫层厚度的增加,硅橡胶垫层的冲击转爆轰距离急剧增加,而聚乙烯和环氧树脂作为垫层时,随着厚度的增加,冲击转爆轰距离增长较为缓慢。说明硅橡胶垫层对冲击波的衰减最严重,导致相同垫层厚度条件下,经过硅橡胶垫层进入炸药的冲击波强度最低,从而使得炸药发展成为完全爆轰的距离最长。经过聚乙烯和环氧树脂垫层进入炸药的冲击波强度相近。

3 结 论

利用非线性有限元软件AUTODYN对不同厚度的不同材料作为垫层时,高速破片侵彻、引爆带壳炸药的作用过程进行了数值模拟。得到了3种不同厚度的材料作为垫层时,高速破片冲击起爆炸药的波后压力剖面。探索了垫层的材料及厚度对破片冲击起爆带壳炸药的影响。主要结论如下:

(1)主要用于降低热传导的薄层有机物垫层材料(<3 mm)可以对破片冲击起爆带壳炸药起到有效的防护作用,对于典型破片(速度为1 550 m/s,形状为10 mm×10 mm的方形破片),冲击起爆距离对垫层的厚度较为敏感,2 mm左右的硅橡胶即可将冲击到爆轰距离增加到15 mm,表明可以通过增加垫层厚度加强战斗部破片起爆的防护能力;

(2)对于不同材料的垫层,炸药在相同冲击作用下发展成为完全爆轰的距离不同,厚度越大差异越明显,如对于厚度为2.4 mm的环氧树脂和硅橡胶,典型冲击条件下,冲击到爆轰距离可相差数倍,表明可以通过采用对冲击波衰减层能力较强的垫层材料加强战斗部破片起爆的防护能力;

(3)硅橡胶是一种较为理想的垫层材料,其热导率相对较低,同时,这种材料对冲击波的衰减能力较强。采用硅橡胶作为垫层可以对破片冲击起爆带壳炸药进行的有效抑制,对战斗部破片起爆的防护起到积极作用。