浅析高压旋喷桩试桩在透水层构造中的监理要点

杨建伟,尹晓兵(河南建达工程咨询有限公司, 河南 郑州 450002)

1 工程概况

郑东新区某地下空间综合利用工程,建筑占地面积约15 万 m2,地下 3 层、地上 1 层,现浇钢筋混凝土框架结构。工程采用顺作法施工,基坑开挖深度约为 17.40 m,土方开挖量约 180 万 m³;基坑支护形式为地下连续墙(两墙合一,墙深 32.65 m、厚 800 mm、2976 延长米)+混凝土钻孔灌注桩(桩长 15.15 m)+高压旋喷桩(地连墙接缝处、桩长 21.85 m)。

1.1 岩层地质条件

拟建场地地貌单元为黄河冲洪积平原,原为耕地、林地、堆积土。地形起伏较大,地面高程 84.3 m~85.5 m。拟建区内地层结构主要由人工堆填层(Q4M1)、压实填土(Q4M1)、全新统(Q4)冲洪积层以及上更新统(Q3)冲洪积层组成。揭露土层如下:①杂填土;②粉土、粉质黏土;③粉质黏土;④粉砂、细砂;⑤粉质黏土;⑥粉土;⑦细砂;⑧粉土;⑨粉质黏土;⑩细砂。

1.2 水文条件

施工现场地下水主要为第四系松散岩类孔隙潜水、第四系松散岩类孔隙承压水。根据前期勘察资料及周边资料,14.5 m 以上的 Q4-3、Q4-2 的粉土、粉质黏土地层中有潜水的存在,透水性弱,属弱透水层;孔隙承压水赋存于高程在 72.7 m~49.7 m 范围内的粉细砂地层中,该土层富水性好,透水性强,属强透水层,具有承压性,根据前期隧道勘察资料,承压水头高约 12 m~13 m,高程约 71.5 m ~ 72.5 m。

1.3 高压旋喷桩设计概要

为增加地连墙防渗效果,在相邻两幅地连墙接缝处外侧均设置 2 根直径 800 mm 的高压旋喷桩进行封堵止水。高压旋喷桩在地连墙施工结束且达到设计强度后方可施工。高压旋喷桩采用 P·O 42.5 普通硅酸盐水泥,掺量不小于 30%。桩体深度控制以满足覆盖接缝处为必要条件,即:常规地连墙接缝处桩底标高 55.60 m (即结构筏板下),桩顶标高 77.45 m (即地连墙冠梁顶),桩长 21.85 m;地铁 B、C 出站口抬升段地连墙接缝处桩底标高 55.60 m (即结构筏板下),桩顶标高 82.20 m (即地连墙冠梁顶),桩长 26.60 m。高喷桩中心距地连墙外侧 0.25 m,以地连墙分幅线为准,桩间距 400 mm,桩体搭接 400 mm。

2 试桩目的

高压旋喷桩主要作为基坑支护、止水工艺,常用于临时性工程。不同的地质条件、不同的施工机械和施工工艺对其成桩质量、止水效果影响明显。高压旋喷桩从施工工艺上可分为:单管法、双管法、三管法,从浆液喷射方式上可分为定喷和摆喷。实际施工中,需根据地质条件和试桩结果选择适宜的施工工艺和方式,并为规模施工时质量控制标准的制定提供依据。

(1) 确定施工工艺,即在单管法、双管法、三管法中选择最适宜的。

(2)高压旋喷机、注浆泵及配套设备(管路最大长度)。

(3) 确定浆液配合比及泥浆比重、下钻及提升速度、注浆量及注浆压力、水泥掺量、气压、水压。

(4) 依据试桩取芯结果,确定本工程高压旋喷桩质量评定标准(桩体直径、无侧限抗压强度)。

2.1 设计要求

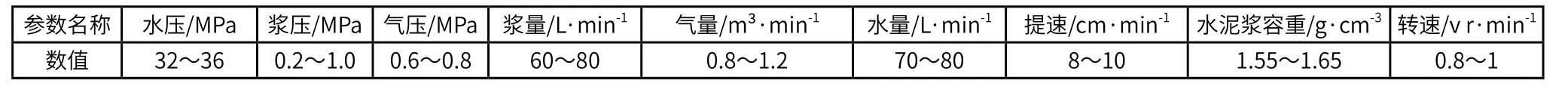

2.1.1 设计参数

水泥掺入量应不小于 30%,经计算,水泥用量为297 kg/m³。

表 1 设计参数

2.1.2 设计施工工艺

本工程设计要求采用三重管法施工,具体的各项参数由试桩结果确定。 工艺流程如下:场地清整→桩位测设→钻机就位→引孔下管→浆液配制→喷射注浆→停浆拔管→设备清洗、移机。

2.2 现场建议

2.2.1 试桩工艺分析

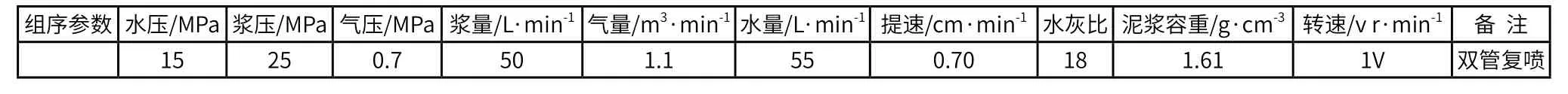

根据施工现场地质构造条件、桩径、水泥掺量和周边已有类似工程施工工艺并结合作业班组施工经验,建议采用双重管方法成桩,即:下钻时开启水压、气压,关闭浆压;提钻时开启浆压、气压,关闭水压。其中在钻深 8 m~18 m 时,因该层段为透水层且主要由粉砂、粉细砂构成,为保证成桩质量,该段采用降低提钻速度且复钻的措施。报建设单位经设计院同意后,试桩定为 3 组,具体试桩参数如下表 2 所示。

表 2 试桩参数

其中:第 1 组采用设计提供建议参数,个别适当调整,采用三管法施工;第 2 组根据施工经验参数,采用双管法+局部复喷施工;第 3 组根据施工经验,对浆压、气压、水压及其注入量进行调整,采用双管法施工。

2.2.2 试桩机械

表 3 试桩机械

3 试桩的质量控制要点

影响高压旋喷桩质量的因素很多,诸如环境条件、人员、材料、设备、施工方法、成品保护等等,下面笔者着重阐述试桩阶段的监理要点。

3.1 试桩准备阶段质量预控

3.1.1 熟悉设计文件以及地勘报告

(1) 组织监理工程师详细阅读地勘报告,进行现场踏勘;根据地勘报告和现场勘察及以往类似工程监理经验,提出监理方意见。

(2) 组织监理工程师熟悉图纸,并与施工单位交换对图纸的审查意见,对高压旋喷桩试桩前所存在的技术问题充分讨论,在图审前形成共识。

(3) 参加业主组织的设计交底和图纸会审会议,了解设计意图,提出对试桩质量、安全、进度、投资等方面有益的建议。

3.1.2 审查专项施工(试桩)方案

首先对方案的程序性、符合性及针对性进行审查,重点审查方案是否符合设计及工程建设强制性标准的要求;而后审查方案的施工工艺、质量保证措施是否满足设计及规范标准,是否具有可操作性;最后审查施工方案中安全生产措施是否符合 JGJ 59—2011《建筑施工安全检查标准》的要求。

3.1.3 核查测量仪器等

核查测量仪器标定证书;复核加密控制网坐标及高程的准确性,确认是否进行有效保护。

3.1.4 人员、材料、设备的控制要点

(1) 审查作业人员上岗证件,监督施工单位按照试桩方案对参与试桩的作业人员做好质量、安全技术交底工作,完善书面交底记录的签字。

(2) 按照试桩方案核查进场设备规格、型号及性能是否满足工艺要求,并单机空车试运转;高、低注浆泵年度检验合格证是否有效,压力表标定是否在有效期内;输浆管路长度不得超过 50 m。

(3) 检查进场水泥是否与设计要求品种一致,并进行见证取样、送检,三天报告合格方准使用;不合格材料必须立即退场。

3.1.5 施工安全及环境的控制要点

(1) 制浆区搭设工棚,安装抑制扬尘设备。

(2) 试桩区域挖设溢流坑,防止翻浆随意流淌。

(3) 检查高压输浆管路是否完好,检查管路与空压机、管路与钻杆的接驳点是否紧固。

(4) 检查临时用电线路架设及开关箱,保护装置是否安全有效。

3.2 试桩过程的质量监控

(1) 按照试桩参数指标,检测成品水泥浆液配比(黏度)是否与既定的参数一致,抽查每(桶)次制浆量偏差及总批次,核算单根桩总用浆量。

(2) 试桩前联动试车,对制送浆设备、钻机、高压泥浆泵、喷头等做试机运行, 检查压力表、流量表的精度和灵敏度。

(3) 校核桩位坐标、高程,并与地连墙接缝位置实施量测;校验钻杆的垂直度及钻头定位,确保钻杆、钻头及喷头、导流器畅通无阻。

(4) 起始喷浆的控制。钻头置于桩底标高后(超过设计标高 20 cm)开启喷射注浆管路,在孔底原位静喷1 min~ 3 min;待浆液向上翻出孔口且情况正常后,方可开始提升旋喷。

(5) 喷浆过程的控制。水泥浆液配置、待用、使用时间不得超过 2 h,否则按照废浆处理;核对试桩参数,如钻杆进尺、提钻速度、旋转速度、喷浆(水、气)的压力、喷浆(水、气)量等重要参数是否与方案一致;记录成桩过程中各土层交界处喷浆压力变化及孔口翻浆量变化,出现过大、过小、甚至无翻浆现象时督促施工单位查找原因,及时采取正确的技术措施保持翻浆量平稳;钻杆换接过程迅速、准确、安全,减少喷浆停滞时间、降低喷头堵塞几率,促使喷浆连续进行;提钻中如遇停电、卡钻、机械故障等造成喷浆中断,应立即督促抢修,缩短中断时间;如无法在短时间内修复,应记录停喷处标高,及时将钻杆全部拔出、清洗管路;恢复喷浆时,喷头要超过停钻处 30 cm 起喷,保证桩体的连续性。

(6) 透水层(粉砂、粉细砂层)喷浆的控制要点。依据地质报告,本地区高程 76.5 m~66.3 m 区间主要由粉砂、粉细砂构成,且高程 72.7 m~49.7 m 范围内同时存在孔隙承压水(现状作业面高程约 78.2 m),属强透水层,渗透性好,喷浆时浆液流失严重,不易成桩。为此,在高程 72.0 m ~62.0 m 区间内,第二组高压旋喷桩采取提升喷浆→复钻→二次提升喷浆;第三组高压旋喷桩采取降低水压、提高浆压及注浆量、提高浆液比重等措施。

(7) 相邻桩施工间隔控制。本工程高压旋喷桩是在两幅地连墙接缝处外侧 25 cm 双根套打,中心距 40 cm,对地连墙接缝起封闭抗渗的作用。两根桩施打时间要保持一定的间隔,原则上不小于 48 h。

3.3 试桩成果分析、确认各项参数

本工程高压旋喷桩为永久性止水结构,设计要求水泥土抗压强度不小于 1.5 MPa,渗透能力小于 1×10-7cm/s。

3.3.1 试桩取芯

取芯机械:GK-200 履带式地质钻探机;取芯位置:桩心外侧桩径四分之一处;取芯时间:成桩后 7 d。

第一组:0~10 m 可取出固体样本,但不连续,10 m以下无桩体样本;

第二组:0~15 m 可取出连续固体样本,15 m~20 m可见块状桩体,但不连续,20 m 以下无桩体样本;

第三组:0~15.4 m 可取出连续固体样本,15 m 以下无桩体样本。

图 1 第一组芯(设计参数、三管法)

图 2 第二组芯(复喷、双管法1)

图 3 第三组芯(双管法)

试桩分析:抗渗性能试验第一组不满足设计要求指标,第二组、第三组桩体均满足设计要求;经检测,三组芯样 28 d 水泥土强度均大于设计要求。

3.3.2 确认高压旋喷桩工艺及参数

经核查,本工程结构底板底高程为 67.6 m,第二组高喷桩有效桩体高程 63.3 m,超出结构底板 4.3 m,满足墙体防渗要求。报建设单位、设计单位批准,决定选用第二组参数作为本工程高压旋喷桩施工技术参数,同时对其中个别参数进行微调,如表 4 所示。

表 4 调整后参数

3.3.3 质量检查标准

表 5 质量检查标准

4 监理对试桩成果的运用

(1) 审批施工单位试桩后修改的高压旋喷桩施工方案,重点审核施工部署、施工工艺、技术参数的准确性。督促施工单位现场技术负责人按照既定方案对技术、质检、作业队伍进行全面交底。

(2) 依据相关技术规范、标准及审批后的专项施工方案编制高压旋喷桩监理实施细则。组织专业监理工程师、监理员进行专项交底,明确监理工作流程,人员分工,工序质量控制点及验收程序、质量标准。

(3) 组织召开高压旋喷桩专项监理交底会,充分解读试桩成果,对高压旋喷桩工序进行细化、分解。确定检验批划分、停检点设置、验收项目、验收程序、质量标准;确定技术资料表格、填写格式及报审流程。

5 结 语

根据不同的岩土条件和水文条件,结合周边已有类似工程的施工经验,选择适宜的施工方法,科学、有序地调整技术参数。试桩中认真执行既定参数,如实记录指标的波动区间,分析试件检测数据,在满足设计及规范标准的前题下,统筹兼顾,合理确定施工参数。监理过程中,应加强对常见质量问题的事前控制措施的落实,有效降低高压旋喷桩的施工成本,促进施工质量的提高。