不同直径锚杆与砂浆相互作用的试验研究

李永栋,王 中,乔 婷(.山东新世纪工程项目管理咨询有限公司, 山东 烟台 6400;.中铁三局集团有限公司, 山西 太原 0004 ;. 自由职业, 山东 烟台 64000)

0 引 言

我国的能源目前仍旧以煤炭为主。一直以来,矿山生产的安全问题就是矿山各类问题中的难点。从 20 世纪初开始,锚杆锚固技术就已经在各类工程中被广泛使用。直到20 世纪 60 年代以后,伴随着新奥法的出现和使用,锚杆锚固技术得到了飞速的发展[1]。锚杆锚固技术主要是通过在岩层内部的锚杆改善扰动后岩层的受力状态,在支护体的四周产生一个相对连续而又可靠的岩层带,并且通过锚固剂将锚杆与岩层联系在一起,形成一个相对稳定的整体,使它们产生相互作用,从而产生新的力学行为,实现了矿山安全高效开采的目的。这种积极主动的锚杆支护形式的出现,使矿山支护翻开了一个新的篇章。锚杆锚固技术还具有低消耗、强支护、灵活方便、施工快速和少占空间等各项优点[2]。这就使锚杆锚固技术被广泛应用于矿山的巷道及顶板支护工程领域。

需要注意的是,在选用锚杆支护时,除了锚杆杆体本身的强度之外,杆体直径、钻孔孔径和锚固体直径(以下简称“三径”)的合理匹配,也是制约锚杆锚固支护能否达到最大锚固效果和最佳经济效益的关键[3,4]。因此,进一步研究和分析锚杆锚固机理、锚固界面应力分布演化规律以及锚杆与围岩的相互作用关系等问题,对于改善我国的矿山深部开采支护方面的问题,保证我国矿山生产的安全高效开采具有十分重要的实践意义。

1 不同孔径下锚杆破坏模式分析

本次试验的试验设备为静力拉伸试验机。试验采用横向拉拔的方法,忽略重力的影响。本试验采用位移控制方式加载,加载速率为 0.1 mm/min。对上述试件进行拉拔试验测试孔径匹配对锚固效果的影响,记录试验过程中的拉力 F 与位移 x 的曲线,进行相应分析得出最优匹配。

1.1 直径26 mm的钻孔下锚杆破坏模式分析

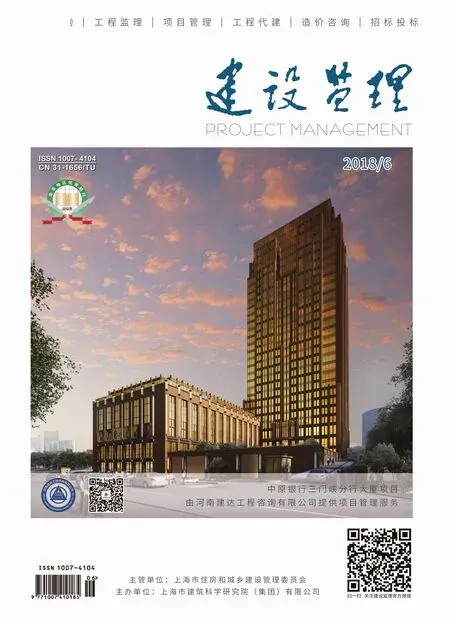

如图 1 所示:图 1(a) 为 18 mm 直径锚杆破坏形式;图1(b) 为 20 mm 直径锚杆破坏形式;图 1(c) 为 22 mm 直径锚杆破坏形式;图 1(d) 为 24 mm 直径锚杆破坏形式。

图 1 26mm直径钻孔各锚杆拉拔的破坏形式

由图 1 可看出:26 mm 直径的钻孔下各锚杆破坏形式存在以下三种主要特征。

(1) 锚杆锚固剂与混凝土之间未产生相对滑移,混凝土试块产生断裂。产生该破坏模式的试件为 20 mm 直径的锚杆。主要表现为:混凝土的断裂从锚固端头开始蔓延至试块边界,同时混凝土、锚固剂与锚杆之间未发生相对位移。说明此时试件还未达到锚固剂与锚杆界面及锚固剂与混凝土界面的抗剪强度,但是拉拔产生的应力已经超过了混凝土试块的强度,从而导致了混凝土试块在其薄弱部位产生了裂纹,进而发生张拉断裂。在同强度的混凝土试块中产生该破坏模式的现象,可以认为:此孔径匹配下,锚固段整体的锚固强度高于混凝土试块强度,拉拔产生的应力还不足以达到锚杆锚固的极限锚固力,说明 6 mm 孔径差试验的锚固效果最优。

(2) 锚杆与锚固体被整体拔出。产生该破坏模式的试件为 18 mm 直径的锚杆。主要表现为:破坏产生于锚固体与混凝土试块之间的界面,同时孔内锚杆与锚固剂被拔出后,破坏面上划痕较多且不光滑。说明锚固剂与混凝土试块之间的化学吸附力在抵抗拉拔的过程中,还是产生了一定的阻碍变形的效果。并且锚杆与锚固剂之间的机械咬合力和摩擦力大于锚固剂与混凝土试块之间的化学吸附力,也说明了在 8 mm 的孔径差下锚固剂与混凝土的匹配效果,稍低于锚固剂与锚杆的匹配效果;拉拔产生的应力引起变形的时候首先达到了化学吸附力的极限值,导致锚固剂与混凝土试块发生了相对滑动。

(3) 锚杆与锚固体部分拔出。产生该破坏模式的试件为 22 mm 以及 24 mm 直径锚杆。主要表现为:在靠近混凝土试块部位的锚固端头上没有锚固体,破坏产生在锚杆与锚固剂界面以及锚固剂与混凝土试块界面中;同时,可以观察到锚固体与混凝土之间产生的破坏面不光滑,但是锚固体与锚杆之间产生的破坏面光滑。由于发生在锚杆锚固相对深处的破坏面未携带锚固体,锚杆被光滑地拔出。最明显的是 24 mm 直径的锚杆几乎没有锚固剂被夹杂着拔出,说明在拉拔过程中,锚杆与锚固剂之间几乎未产生较多的摩擦,机械咬合力也要低于锚固剂与混凝土试块之间的化学吸附力;在靠近混凝土试块自由面的部位,在拉拔过程中与 8 mm 孔径差的破坏模式相同。在该匹配孔径下,破坏形式主要经历了两个不同过程:一是锚固体内部没有形成一个连续等强的粘结体,使其在弱面上产生了裂纹;二是在锚固相对深处的部位锚杆与锚固剂之间发生相对滑移,同时在靠近混凝土试块自由面的部位,锚固剂与混凝土试块发生了等量的滑移。说明锚杆锚固效果在 2 mm~4 mm 孔径差的匹配钻孔下,已经不足以提供供锚固剂在相对深处与锚杆及混凝土试块之间充分反应的空间;产生的锚杆-锚固剂的机械咬合力和摩擦力,以及锚固剂与混凝土的化学吸附力都较低,不足以提供理想的抗剪强度,也就达不到良好的试验锚杆锚固效果。

从对 26 mm 直径的孔径下产生的破坏模式的分析可看出:要想得到较好的锚杆-锚固剂的机械咬合力和摩擦力,以及锚固剂-混凝土的化学吸附力,要采用4 mm孔径差以上的钻孔进行锚杆锚固。

1.2 直径 33 mm 钻孔下锚杆破坏模式分析

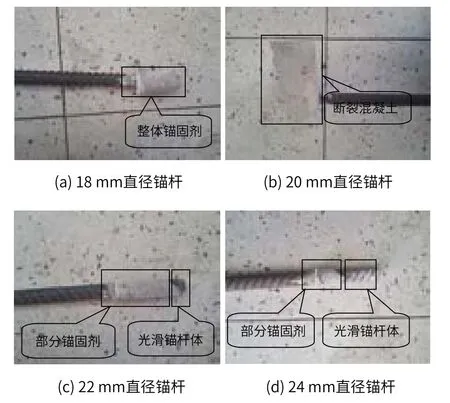

如图 2 所示:图 2(a) 为 18 mm 直径锚杆破坏形式;图2(b) 为 20 mm 直径锚杆破坏形式;图 2(c) 为 22 mm 直径锚杆破坏形式;图 2(d) 为 24 mm 直径锚杆破坏形式。

图 2 33mm直径钻孔各锚杆拉拔的破坏形式

由图 2 可看出,33 mm 直径的钻孔下各锚杆破坏形式存在以下两种主要特征。

(1) 锚杆光滑拔出。产生该破坏模式的试件为 18 mm和 20 mm 直径的锚杆。主要表现为:破坏产生于锚固体与锚杆之间的界面,而且观察到锚杆横肋中没有夹杂锚固剂,锚杆表面光滑;当孔径差达到 13 mm 及以上后,尽管锚固剂的含量增加产生的与混凝土试块的粘结力较大,但是相对于系统较大的粘结力及良好的锚杆与锚固剂的摩擦条件,锚杆与锚固剂之间的机械咬合力却随着弹性模量较低的锚固剂环形厚度的增加而降低,不足以抵抗拉拔产生的应力,不能达到锚固剂充分凝固产生的锚固效果。破坏形式表明:锚固剂厚度的增加,导致锚杆与锚固剂之间的机械咬合力降低,使得锚杆与锚固剂的协调变形能力下降,不能达到良好的试验锚固效果。

(2) 锚杆与锚固体被整体拔出。产生该破坏模式的试件为 22 mm 和 24 mm 直径的锚杆。主要表现为以下两种形式。

① 锚杆与锚固体整体拔出且表面光滑锚固体未发生断裂。该破坏模式试件为 22 mm 直径的锚杆,破坏产生于锚固体与混凝土试块之间的界面,并且观察到锚固体破坏面没有断裂且表面光滑。当孔径差在 11 mm 时,锚固剂与混凝土受到的在拉拔的过程中产生的化学粘结力,未能明显降低锚固剂与混凝土变形的不协调性,在二者的界面处发生光滑破坏,未能产生较好的试验锚固效果。

② 锚杆与锚固体整体拔出且表面粗糙锚固体产生断裂。产生该破坏形式的试件为 24 mm 直径的锚杆。破坏产生于锚固体跟混凝土试块之间的界面,并且可看出锚固体表面不光滑产生了断裂,说明 9 mm 孔径匹配下锚固剂与混凝土试块间的化学粘结力,以及锚杆与锚固剂之间的机械咬合力均能达标。破坏的主要原因是锚固剂本身强度较低的问题,因此在不考虑材料本身特性的前提下,该孔径匹配能达到较好的试验锚固效果。

从 33 mm 直径的孔径下产生的破坏模式的分析可以看出,要想得到较好的锚杆-锚固剂的机械咬合力和摩擦力,以及锚固剂-混凝土的化学吸附力,要采用 9 mm 孔径差以下的钻孔进行锚杆锚固。

1.3 直径 40 mm 钻孔下锚杆破坏模式分析

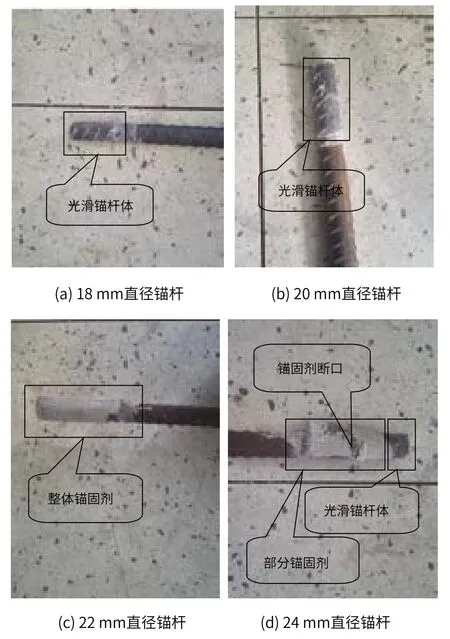

如图 3 所示,图 3(a) 为 22 mm 直径锚杆破坏形式;图3(b) 为 24 mm 直径锚杆破坏形式。

图 3 40 mm直径钻孔各锚杆拉拔的破坏形式

由图 3 可看出,40 mm 直径的钻孔下各锚杆破坏形式存在以下特征。

锚杆光滑拔出。产生该破坏模式的试件为 22 mm 和24 mm 直径的锚杆。主要表现为:破坏产生于锚杆与锚固体之间的界面,并且观察到锚杆横肋中没有夹杂锚固剂,锚杆表面光滑。当孔径差达到 20 mm 及以上后,尽管锚固剂含量增加产生的与混凝土试块的粘结力较大,但是相对于系统较大的粘结力和良好的锚杆与锚固剂的摩擦条件,锚杆与锚固剂之间的机械咬合力却在随着弹性模量较低的锚固剂环形厚度的增加而降低,不足以抵抗拉拔产生的应力,不能达到锚固剂充分凝固产生的锚固效果。破坏形式表明:锚固剂厚度增加导致锚杆与锚固剂之间的机械咬合力降低,使锚杆与锚固剂的协调变形能力下降,不能达到良好的试验锚固效果。

1.4 锚杆锚固状态的破坏形式

综合本次试验中几种不同直径钻孔下不同直径锚杆的破坏形式分析表明:本次试验锚杆锚固状态的破坏形式,主要有以下四种。

(1) 锚杆光滑拔出。该破坏形式的孔径差为 13 mm 以上;锚固效果最差。

(2) 锚杆夹杂锚固剂部分拔出。该破坏形式的孔径差为4 mm 以下;锚固剂未得到充分利用,不能达到预期效果。

(3) 锚杆连同锚固剂整体拔出,包括光滑拔出和粗糙拔出两种模式。光滑拔出的模式是由锚固剂与混凝土试块界面部位的化学粘结力未能有效降低两种材料变形的不协调性所导致。该破坏形式的孔径差为 11 mm,孔径匹配不当造成锚固效果较差。粗糙拔出的模式主要是由达到了锚固剂本身的强度而发生破坏所导致。该破坏形式的孔径差为8 mm 和 9 mm,在不考虑材料本身物理性质的前提下,该孔径匹配可以达到预期的锚固效果。

(4) 混凝土试块发生破坏。该破坏形式的孔径差为6 mm。在同等试验条件下,本孔径差能够使锚固效果达到最优。

2 不同钻孔下同种锚杆极限拉拔力分析

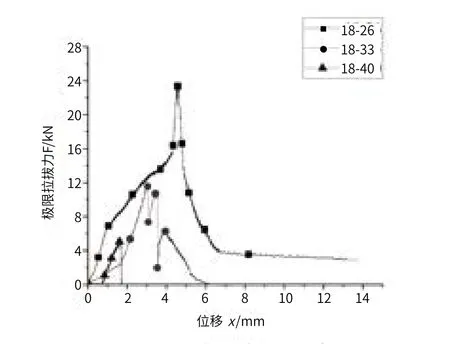

(1) 如图 4 所示,18 mm 直径的锚杆最大承受的拉力为 23.6 kN,匹配的孔径为 26 mm;最小承受的拉力为5.01 kN,匹配的孔径为 40 mm。二者相差 5 倍。随着孔径的增大,锚杆锚固所能承受的拉拔应力急速下降,考虑的原因主要是随着钻孔直径的增大,锚固剂的环形厚度也随之增加;同时锚固剂为三种材料强度的最低点。随着锚固剂含量的增大,将会降低材料系统的总强度,降低锚杆与混凝土变形的协调性而导致锚固效果差。

图 4 18mm直径锚杆的F-x曲线图

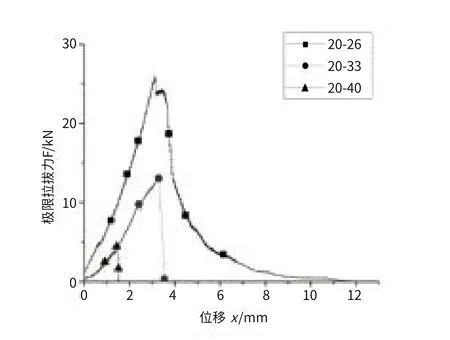

(2) 如图 5 所示,20 mm 直径的锚杆最大承受的拉力为 26.02 kN,匹配的孔径为 26 mm;最小承受的拉力为6.3 kN,匹配的孔径为 40 mm。二者相差4倍。随着孔径的增大,锚杆锚固所能承受的拉拔应力急速下降,考虑的原因主要是随着钻孔直径的增大,锚固剂的环形厚度也随之增加;同时锚固剂为三种材料强度最低点。随着锚固剂含量的增大,将会降低材料系统的总强度,降低锚杆与混凝土变形的协调性而导致锚固效果差。

图 5 20mm直径锚杆的F-x曲线图

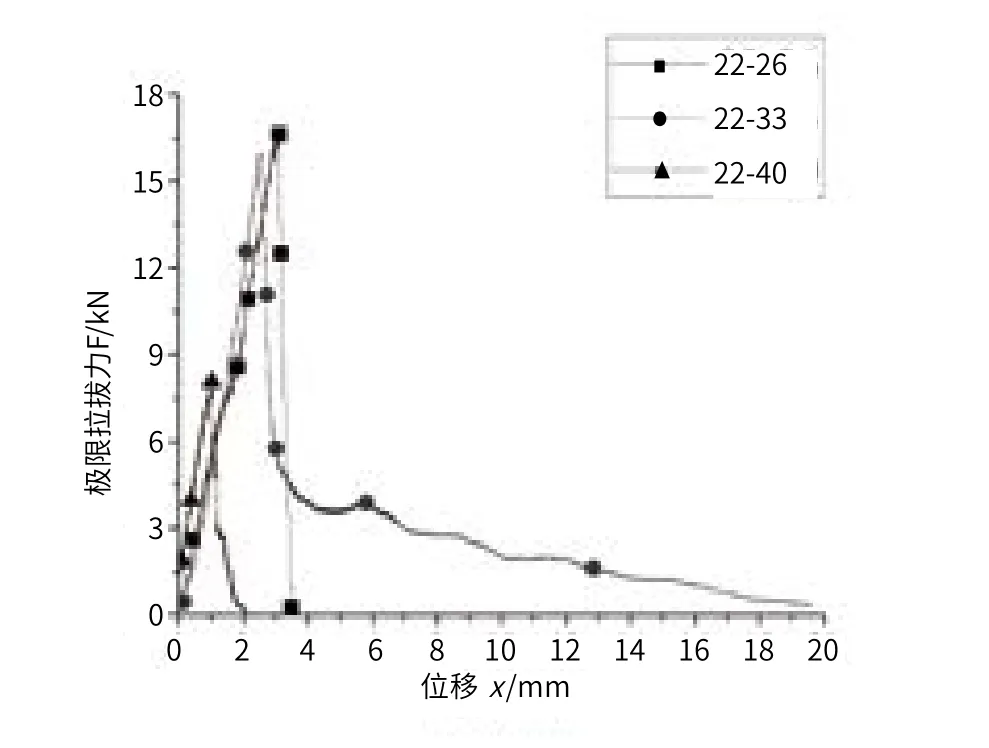

(3) 如图 6 所示,22 mm 直径的锚杆最大承受的拉力为16.62 kN,匹配的孔径为 26 mm;最小承受的拉力为8.13 kN,匹配的孔径为 40 mm。二者相差 2 倍。比较图6 中的位移,虽然 26 mm 在 26 mm 与 33 mm 直径钻孔中的拉拔力相差不大,但是变形相差甚大;33 mm 直径钻孔的锚杆锚固在极限拉力峰后变形缓慢。这一对比表明:33 mm 的匹配性明显优于其余两种。原因主要有以下两方面:26 mm 直径的钻孔由于环形厚度过小,充填的锚固剂量不能达到强度要求,不能将两个界面覆盖充分,变形小;40 mm 直径的钻孔由于锚固剂环形厚度太大,同时锚固剂为三种材料强度的最低点。随着锚固剂含量的增大,将会降低材料系统的总强度,降低锚杆与混凝土变形的协调性,导致锚固效果差。

图 6 22mm直径锚杆的F-x曲线图

(4) 如图 7 所示,24 mm 直径的锚杆最大承受的拉力为 19.5 kN,匹配的孔径为 33 mm;最小承受的拉力为8.4 kN,匹配的孔径为 40 mm。二者相差 2 倍。33 mm直径的钻孔中明显优于其余两种直径钻孔。主要原因是由于 26 mm 直径钻孔环形厚度已经不足以使得锚固剂充分与锚杆及混凝土界面发生反应,而且充填的锚固剂量太少,不能达到强度要求,变形小;40 mm 直径的钻孔由于锚固剂环形厚度太大,同时锚固剂为三种材料强度最低点,随着锚固剂含量的增大,将会降低材料系统的总强度,降低锚杆与混凝土变形的协调性,导致锚固效果差。

图 7 24mm直径锚杆的F-x曲线图

综合对比图 4、图 5、图 6 和图 7 中的受力与位移状况可以发现,锚杆直径-钻孔直径为 18 mm-26 mm、20 mm-26 mm、22 mm-26 mm 和 24 mm-33 mm 分别比同孔径下不同锚杆直径极限力要高。

3 结 语

(1) 本次试验各直径锚杆与不同直径的钻孔的最优匹配区间在 6 mm~11 mm。

(2) 不考虑锚固剂的材料特性,采用的横向拉拔试验环境导致结果只与拉拔力 F 有关。各锚杆的破坏曲线主要会经历锚杆的弹性变形、锚固剂极限变形、界面脱粘和界面破坏四个阶段。在不同的孔径差下,各阶段的破坏形式也不同。主要的破坏形式可分为:锚杆光滑拔出、锚杆与锚固体部分拔出并产生锚固体断裂、锚杆与锚固体整体拔出以及混凝土断裂四种破坏形式。

(3) 锚杆在拉拔过程中,锚杆的变形规律是:自由端处的变形量最大,从自由端至锚固端锚杆的变形量逐渐变小。同时,锚固剂也发生变形,变形的规律与锚杆的变形规律相同。