电厂湿法脱硫系统吸收塔起泡溢流分析及对策

于洪海 金冬青 李 超 曲立涛

(1华电电力科学研究院有限公司东北分公司 辽宁沈阳 110180 2沈阳市环境科学学会 辽宁沈阳 110015)

引言

从2011年《火电厂大气污染物排放标准》(GB13223-2011)颁布实施至2015年三部委联合印发《全面实施燃煤电厂超低排放和节能改造工作方案》(环发〔2015〕164号)以来,对火电企业大气污染物排放浓度限值的要求愈来愈严,其中环发〔2015〕164号明确要求,“到2020年,全国所有具备改造条件的燃煤电厂力争实现超低排放(即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50毫克/立方米)”。各火电企业为了满足更严格的排放要求,纷纷对现有的脱硫设施进行技术升级改造,其中石灰石-石膏湿法脱硫工艺是目前我国火电厂烟气脱硫的主流工艺[1]。但为了达到更严格的排放要求,对脱硫系统的运行便提出更高的要求,同时由于设备施工水平、工艺用水与原料,运行管理水平等方面的原因,燃煤电厂湿法脱硫系统在运行过程中不断的出现吸收塔起泡溢流情况[2]。本文以某燃煤电厂石灰石-石膏湿法脱硫系统在运行过程中出现的吸收塔起泡溢流情况为例,对异常情况进行现场实地考察与分析,并提出了解决措施,为其他同类型的电厂提供参考。

1 设备概况

某电厂现有2×300MW燃煤发电机组,锅炉为SG-1025/17.5-M729型亚临界参数、自然循环、一次中间再热、单炉膛平衡通风、固态排渣、半露天布置的汽包炉。锅炉最大连续蒸发量(BMCR)1025t/h。脱硫系统采用石灰石-石膏湿法脱硫工艺,2009年初与机组同步投入运行,2010年对脱硫系统进行了增容改造,2013年起对原有的脱硫系统进行提效改造,增设二级串联塔,最近一次改造该电厂对浆液循环泵的流量进行了增容,改造中将一级塔其中两台循环泵的流量由4300m3/h增大到了6500m3/h,吸收塔的原烟气烟道入口高度、半径等参数未变。目前脱硫系统出口排放浓度满足“超低排放”相关限值要求(SO2排放浓度不大于 35mg/Nm3)。

2 运行异常情况简述

该燃煤电厂石灰石-石膏湿法脱硫装置在改造后,1、2号机组脱硫系统各级吸收塔均不同程度的连续发生浆液溢流和起泡,其中一级塔尤为严重现场情况见图1。

图1 电厂脱硫吸收塔溢流起泡现状

3 运行异常调查与分析

3.1 故障原因分析

一般情况下,导致吸收塔浆液溢流起泡的原因主要有以下几点:(1)锅炉在运行过程中投油、燃烧不充分,煤焦油和细煤粉等未燃尽的成分进入吸收塔,造成吸收塔浆液有机物含量增加。(2)除尘器运行状况不佳,吸收塔入口粉尘浓度超出设计值。(3)石灰石中MgO含量超标,与SO42-反应参生大量泡沫。(4)脱硫废水处理系统不能正常投入,导致吸收塔浆液品质逐渐恶化。(5)脱硫工艺水和吸收塔补充水的水质不佳,COD、BOD等含量超标。

3.1.1 锅炉投油及燃烧方面调查分析

通过查看现场运行数据、历史曲线以及相关化验数据,并且与运行专责人员进行深入交流后可知,目前电厂锅炉采取微油点火的方式,燃烧效率正常,并且近期未出现溢流出黑色泡沫的情况。

3.1.2 除尘器及脱硫入口烟尘浓度调查分析

通过查看DCS及调取相关历史曲线得知,该电厂除尘器运行基本正常,吸收塔入口烟尘浓度满足设计值要求。电厂脱硫系统的吸收塔浆液密度、浆液pH值、吸收塔液位、浆液循环泵的切换等主要运行参数均基本上控制在设计范围之内。

3.1.3 石灰石品质影响调查分析

由该电厂提供的石灰石粉化验结果可知,近半年的石灰石粉中的CaO含量基本在50%以上,MgO含量基本在2%以下,粒径基本在95%左右(250目),酸不溶物未检测,从现有的石灰石化验项目和结果来看,石灰石品质相对较好,可以满足脱硫运行的要求,尤其是MgO的含量满足要求,基本上排除由石灰石粉的品质不佳造成浆液起泡的可能。

3.1.4 脱硫废水运行调查分析

脱硫废水处理系统运行正常,处理后的脱硫废水排入厂区污水处理设施进一步处理。

3.1.5 脱硫工艺水水质调查分析

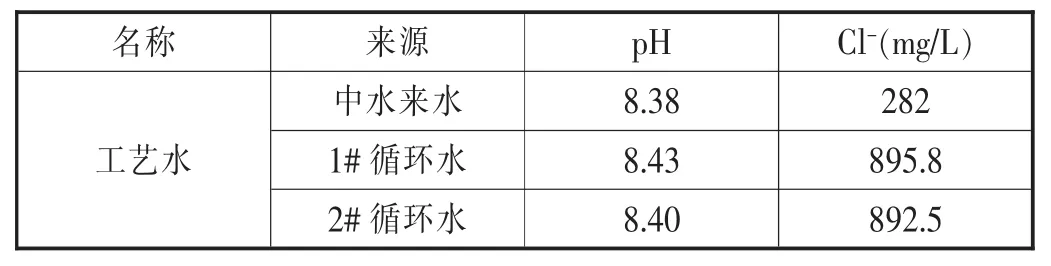

参照《火力发电厂石灰石-石膏湿法烟气脱硫系统设计规程》(DL/T 5196-2016)中对脱硫工艺水水质的要求,Cl-含量不宜超过300mg/L、不得超过600mg/L,COD含量不宜超过30mg/L。目前该燃煤电厂的工艺水水源为城市中水和循环水,根据该电厂对脱硫工艺水的化验结果可知(见表3),循环水Cl-已经超过了600mg/L。收集该电厂委托有资质单位对电厂工艺水源中部分水质化验结果可知(见表4),中水的COD已经超过了30mg/L。由此可知,该电厂目前脱硫系统使用的工艺水中Cl-和COD含量已经超过了DL/T 5196-2016的要求。

表3 工艺水水质指标均值

表4 电厂工艺水水质部分指标

另外,由于城市污水厂汇集了汇水区范围的生活污水、雨水和工业废水等,污染物成分比较复杂,尤其是生活污水中含有磷和阴离子表面活性剂,磷和阴离子表面活性剂分别是洗衣粉和洗涤剂的主要成分,极易产生泡沫,如果城市污水处理不当,出水水质中总磷和阴离子表面活性剂容易超标。根据相关文献可知,该电厂采用中水中含有大量的表面活性剂,成分较为复杂[3]。因此,该电厂工艺水中含有过量的总磷和阴离子表面活性剂也容易导致浆液发生起泡现象。

3.1.6 设计值与运行值对比分析

以该电厂1号机组为例,根据现场运行参数进行有关计算,将脱硫系统实际运行值与设计值进行对比,具体对比结果见表5。

表5 脱硫系统设计值与运行参数对比

由表5中的数据可知,根据诊断当天的实际工况进行核算,各项指标均在设计值范围内,运行状态较好,且浆液未发生严重溢流。但如果当煤质发生变化,硫分增大时,为确保SO2排放浓度达标,考虑脱硫塔处于满负荷运行条件下,4台浆液循环泵全部投运,按照设计的浆液停留时间为3.83min进行核算,吸收塔氧化区的容积将达到1378.8m3,吸收塔液位达到12.20m,根据技术协议中给出吸收塔吸收区的高度为12.05m,吸收塔图纸中显示的烟气入口烟道中心高度为13.05m,并且在一级塔2台循环泵增容后,该高度未发生变化,因此经核算的吸收塔实际液位将超过吸收塔氧化区的高度,距离烟气入口烟道中心高度仅0.85m,浆液溢流倒灌的风险极大,假如浆液停留时间控制略高于3.83min,则实际运行的液位将会更高,如果浆液发生起泡现象,那么浆液极易倒灌原烟道。另外,浆液循环泵的运行,加剧了吸收塔内浆液的扰动,并且在氧化风机的共同作用下,也容易加剧吸收塔浆液溢流起泡的现象。

4 解决措施

(1)由于目前该电厂提供的水质监测数据不足,无法对工艺水水质对浆液起泡的影响做出准确判断,建议对工艺水水质委托有资质部门进行监测,监测项目尽量全面,至少应包括COD、BOD、SS、Cl-、TP、阴离子表面活性剂等指标。

(2)电厂应完善工艺水水质日常化验监测项目,增加COD、SS等指标,尤其是经过预处理后的中水水质。加强中水预处理装置的运行调整,以确保经过处理后的中水满足脱硫系统工艺水用水的要求。

(3)进一步加强对脱硫系统主要运行参数的控制与调整,重点关注吸收塔液位的变化,防止液位突增而导致浆液进入原烟气烟道,对脱硫系统及机组安全造成影响。另外,建议电厂与设计单位联系,核算循环泵增容改造后,现有的吸收区高度、吸收塔液位是否满足稳定运行的要求。

结语

根据上述情况综合分析,结合该电厂近期的实际运行情况、设备情况和现场实际调查情况,并根据该电厂提供的有关资料进行初步分析,基本上排除锅炉投油、锅炉燃烧不充分、吸收塔入口烟尘偏高、脱硫废水处理系统投入不正常、石灰石原料中MgO含量超标等原因造成的浆液溢流起泡现象。最可能造成电厂脱硫系统吸收塔浆液溢流起泡的主要原因是脱硫工艺水水质不佳。根据现有的水质化验数据以及历史资料分析,目前电厂脱硫系统工艺水水质不佳,Cl-浓度偏高,COD偏高的可能性极大,并且根据相关文献资料推断,电厂工艺水中可能含有磷和阴离子表面活性剂,也是造成浆液起泡的因素之一。另外,由于最近一次改造中将一级塔的两台循环泵流量增大,在脱硫塔处于满负荷运行、4台循环泵全部运行的特殊情况下,为了保证脱硫效率,若维持浆液停留时间在设计值,吸收塔内的实际液位将超出设计值,接近现有烟气入口烟道的高度,如果发生浆液起泡现象,则极易发生浆液溢流,甚至倒灌原烟道的情况。