窄间距湿式电除尘器在火焰清理机中的应用

谌宏波

(宝钢工程技术集团有限公司 上海 201900)

引言

板坯火焰清理是板坯在进一步轧制前,通过烧嘴喷出氧气和可燃气体,把板坯表面的缺陷区域熔化,然后用高压水冲洗表面,从而达到去除板坯表面缺陷的一种炼钢工艺[1]。随着我国钢铁业产业结构的调整及生产水平的不断提高,一些钢铁企生产的产品定位逐渐向高精尖发展,板坯火焰清理作为可提高板材质量的有效手段之一,正在成为各大钢铁企业必不可少的工艺过程。由于火焰清理时大量冲洗水在高温下气化,烟气与排水沟公用地下通道等工艺,板坯火焰清理过程中产生烟气具有湿度高、粒径细(干燥后粒径小于1μm的粉尘占90%以上)的特点[2],处理难度很大。2012年国家环保部颁布《炼钢工业大气污染物排放标准》(GB28664-2012),要求从2015年1月1日起连铸火焰清理的粉尘排放限值为30mg/Nm3[3],宝钢企业标准更要求排放限值为20mg/Nm3,对火焰清理烟气处理提出了更高的要求。

以下结合宝钢一炼钢新建2#板坯火焰清理项目,探讨窄间距湿式电除尘的集尘原理及在解决在火焰清理烟气中的优势。分析更高效、节能的设计方案。

1 项目概况及设计参数

2014年,宝钢股份一炼钢为提升现有2台板坯连铸机(1930机组)机组清理能力,新设置四面火焰清理机一台,火清年清理量设计为154万t/a。火焰清理产生的烟气具有湿度高、粒径细的点,其参数见表1:

表1 火焰清理烟气参数

烟气收集系统设有地下集尘烟罩及密闭室两路吸尘管道,通过气动闸板阀切换吸尘点。火清机开始工作时,密闭室管路关闭,闸板阀切换至地下集尘烟罩,抽吸火焰清理时产生的烟尘;当火清机不工作时,地下集尘烟罩管路关闭,抽吸密闭室内的烟尘,两路管道合并后通过地下风道进入湿式电除尘。

由于宝钢一炼钢火焰清理项目为改造项目,现场空间有限,按普通的宽间距电除尘器的布置,总图空间不够,因此选择窄间距湿式电除尘器,在保证排放效率的前提下,尽量节约空间。湿式电除尘器设计参数见表2:

表2 湿式电除尘器设计参数

2 窄间距湿式电除尘集尘原理及主要部件设计

2.1 集尘原理

湿式电除尘器和与干式电除尘器的收尘原理相同,都是靠高压电晕放电使得粉尘荷电,荷电后的粉尘在电场力的作用下到达集尘板[4]。湿式电除尘器与干式电除尘器的不同之处在于干式电除尘器一般采用机械振打或声波清灰等方式清除电极上的积灰,而湿式电除尘器则采用定期冲洗的方式,使粉尘随着冲刷液的流动而清除[5]。

2.2 主要部件设计

2.2.1 集尘电极

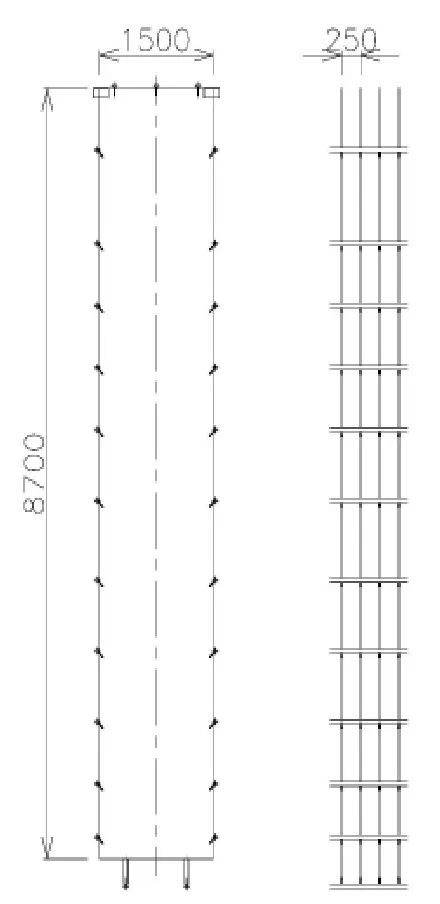

图1 湿式电除尘器集尘极

图2 湿式电除尘器放电电极

集尘电极是湿式电除尘器的核心部件,本设备集尘电极由多块2.0mm不锈钢(0Cr18Ni9)的平板组合而成,通常干式静电除尘器为防止二次飞散,将平板加工成Σ形式。但是湿式静电除尘器为了在极板上形成均匀的水膜而无断流的现象,集尘电极采用的是平板式如图1所示。为保证集尘电极间的距离均匀且固定,电极间通过固定横梁连接。

2.2.2 龙宝鳞式放电电极

放电电极采用框架加极线的形式。极线采龙宝鳞式极线,如图3所示,由扁钢按特殊形状直接加工而成,突起部位不会有脱落现象,且方便维护人员直接进入电极间进行清扫作业而不会对人员造成伤害。极线采用材质为厚度3mm不锈钢(1Cr18Ni9Ti),具有耐腐蚀、不易发生形变、可长期保持稳定电晕放电等特性。同时阴极线突起部位与集尘板处于垂直状态,电晕放电范围广,集尘效率高。

2.2.3 喷嘴和供水系统

粉尘被捕集后附着在集尘极、放电极等地方,若不定时清洗,粉尘堆积后会影响除尘效率。为清洗被捕集的粉尘需要设置供水系统,系统动力由给水泵提供,清水经由管道到达各地方通过喷嘴喷射对粉尘进行清洗,管道上安有手动/电动球阀、流量计、压力表等配套设备。粉尘在附着在电极后通过喷嘴喷淋除去。喷嘴主要有以下几种:

(1)水膜喷嘴:设置在电极上部及侧面,连续喷水在集尘板上形成水膜。喷嘴的设置由极距及喷嘴的喷射范围决定。

(2)清洗喷嘴:设置在水膜喷嘴上部,间歇喷水除去极板上附着的粉尘。清洗喷嘴的流量比形成水膜的喷嘴的流量更大。

(3)入口分布板及出口分离板处也设置了喷嘴,此喷嘴为水膜喷嘴。

在火焰清理机停止运转时可通过PLC程序设计的序列控制方式减少形成水膜喷嘴的喷射量或控制喷淋喷嘴的数量,以达到减少整体使用水量,降低运营成本的目的。

2.2.4 排水系统

清洗粉尘后的废水通过灰斗排出。因除尘器运行时,内部为负压状态,为保证废水排出时无空气进入到除尘器内部,灰斗下部设置水封水槽,水槽储存一定废水后通过排水泵排出进入到水处理系统。

2.2.5 高压导入系统

高压直流电源设置在除尘器顶部,按电场数共配置6台油冷式整流装置(60kV/0.4A),可实现分区供电。除尘器顶部设置直流高压导入系统,此系统中的瓷套筒能够隔绝高压装置与外壳之间的联系,从而使放电极能够稳定的放电。高压导入系统主要由整流器、贯通绝缘子、瓷套筒等构成。贯通绝缘子在保证绝缘子室密封性的同时,将高压电源导入除尘器内,瓷套筒在悬挂放电电极的同时需与外壳绝缘的作用。而且瓷套筒设置在将高压导入除尘器内的悬吊管内,起到了绝缘子室与除尘室隔绝的作用。

2.2.6 瓷套筒保护措施

瓷套筒潮湿或弄脏,导致绝缘能力低下,处于高压时会产生闪络现象导致瓷套筒破损,为防止其发生,从瓷套筒上部输送暖风。暖风通过引风机从外部由管道引入,管道内设置加热器对空气加热后进入绝缘子室。因湿式除尘器内水分较多,为避免瓷套筒因潮湿而导致绝缘能力低下,设计中另设置瓷套筒电加热器,进一步强化了保护措施。

3 运行现状及存在的问题

宝钢股份一炼钢2#火清机湿式电除尘器于2015年12月初投入试运行运行。运行初期除尘器的伏安特性曲线如图3所示。三个电场的二次电压基本稳定在46~55kV。

图3 湿式电除尘器运行伏安特性表

经宝钢技术取样检测(2015年12月8日抽样),除尘系统粉尘排放检测指标如下:

风量:218945Nm3/h

温度:30℃

粉尘浓度:4.2mg/m3

粉尘排放浓度远小于20mg/m3的设计排放极限值,达到超净排放的要求。但在实际运行过程中,由于烟气温度较低,加上调试运行正直冬季,外界气温接近零度,排气筒出口附近常会出现“冒白烟”、在附近出现“下雨”的状况,“雨点”落在附近路面后形成结冰等不利于交通的因素。今后的设计中应该重视这一问题的存在,考虑在除尘器出口增加除雾器等装置,避免周边“下雨”情况的产生。

4 与其它电除尘运行能耗比较

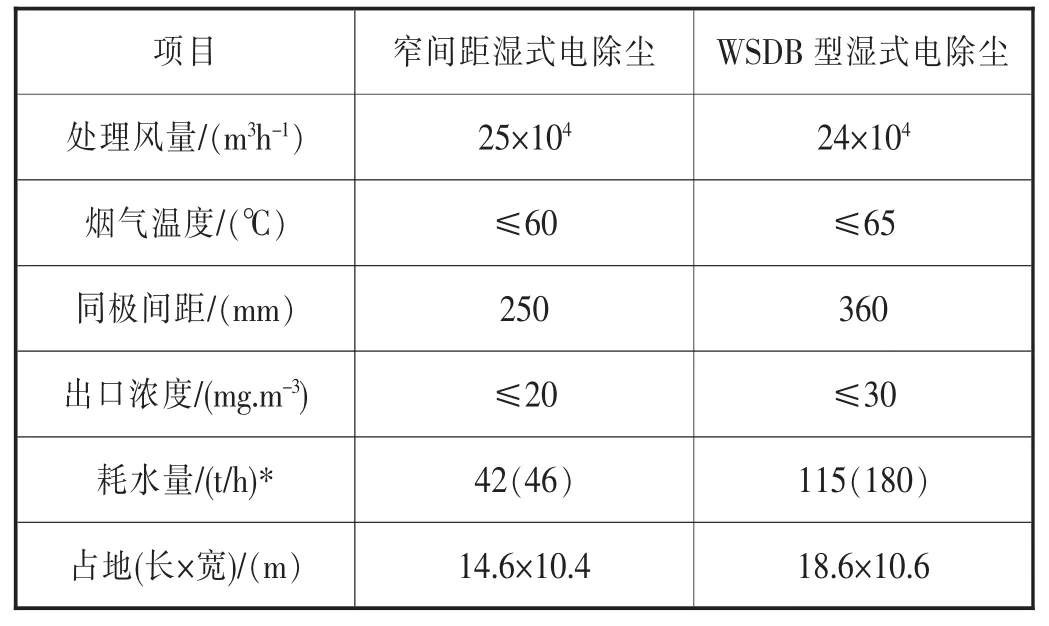

2015年11月宝钢集团新建2150mm连铸机火焰清理配套WSDB型湿式电除尘同期建成投入运行,运行主要能耗参数比较详见表3。

表3 湿式电除尘运行能耗比较表

由表3可知,在处理风量基本相同,工况相似的情况下,窄间距湿式电除尘的占地面积(含进出口喇叭口的长度)为WSDB型湿式电除尘的77%;耗水量为WSDB型湿式电除尘的36.5%,具有占地更省、能耗更低的优势。

结语

一般认为同级间距大于300mm为宽间距集尘系统,二十世纪80年代后宽间距除尘系统已发展为相对于同极间距为400mm。目前宽间距的电除尘器是得到大设计者和使用者的认可[6]。本项目由于属于改造项目,占地比较小,通过分析火焰清理机烟尘的粉尘成分特性与比电阻特性,最后确定采用窄间距湿式电除尘器。通过对窄间距湿式电除尘与现有的WSDB湿式电除尘的比较可以看出,窄间距湿式电除尘在占地面积、耗水量等运行能耗指标上优势明显,并且针对火焰清理的粉尘特性,具有很好的去除效果,能够达到超净排放的标准,在环保排放标准日趋严格的情况下,在钢铁厂新建或改建火焰清理生产线可推广使用。