柱塞主缸密封凹槽表面缺陷检测系统

郭 斌,华士丹,范伟军,陆 艺,胡晓峰

(1.中国计量大学计量测试工程学院,浙江 杭州 310018;2.杭州沃镭智能科技股份有限公司,浙江 杭州 310018)

0 引 言

柱塞主缸[1]是车辆制动系统的重要零部件之一,其工作原理是将助力器推杆的推力转化为液压压力,因此主缸需要维持良好的密封性且能够承受一定的压力。其压力由密封圈与活塞相对位置控制,非制动时活塞上的小孔径与主缸内壁上的补偿孔连通,主缸内无压力。而影响密封圈密封性能的关键因素即为凹槽内壁是否平整。若凹槽内壁不平整,则会影响密封性能,进而影响汽车的制动性能。

由于柱塞主缸口径极小,无法直接观测,传统方法由人工将工业内窥镜探入主缸内部,不断调整方向,查看侧面内壁凹槽表面情况。此方法耗时长,成本高,且极易误判。韩文强等[2-3]设计了一个全景成像系统,将锥面镜探入管孔,能够实现一次成像,检测微小孔径,但其光路设计复杂,视像管制作成本高。本文针对以上研究现状,设计了一套基于LabVIEW的视觉检测系统,通过锥面镜两次全景成像,将图片拼接后检测。此方法工业成本低,可复现性强,能够提高柱塞主缸的工业检测效率。

1 检测原理

柱塞主缸剖面示意图如图1所示,主缸内径20 mm、纵深130 mm的圆柱形挖槽,上方为开口,其他面均封闭。挖槽内壁从上至下共有4个凹槽(图中对应标注 1、2、3、4),每个凹槽宽 4.5 mm,直径22.22 mm。检测面为凹槽位置竖直面。

图1 柱塞主缸剖面图

主要技术参数为:检测上下运动距离范围130 mm;检测凹槽宽度为4.5 mm;检测凹槽直径为22.22 mm;环境温度为–10~55 ℃。测量精度要求: 长方向和宽方向的像素当量[2]都小于0.1 mm,即系统检测精度优于0.1 mm。

由于主缸内径狭小,管口透光极少,因此本文设计了一种360°锥面镜全景成像方法,通过锥面镜反射光线至主缸内部,反射的内壁全景图将以圆环的方式映射到相机靶面,其光路图如图2(a)所示。A点为凹槽上端点,B点为凹槽下端点。A′B′为锥面镜中A、B点的虚像。整个凹槽经反射后在相机靶面呈现以凹槽上边缘为内圆,下边缘为外圆的圆环。通过此方法能够一次性采集凹槽360°方向全景图,快速方便且易于实现。锥面镜由固定支架固定,安装如图2(b)所示。为补偿支架遮挡造成的图像缺失,在检测时将工件旋转一定角度避开遮挡部分二次成像,对两幅图进行裁剪和拼接得到全景图。

图2 360°锥面镜全景成像示意图

2 系统构成及台架设计

为满足性能检测功能需求,需设计一个凹槽内壁缺陷自动检测平台,使锥面镜在主缸中定位精准并上下运动、缸体以固定角度旋转、视觉传感器拍摄图片送至上位机进行图像处理。通过设计合理的运动控制系统和视觉传感系统,搭建台架调整缸体轴心与锥面镜轴心一致,实现目标检测。

2.1 检测系统性能指标

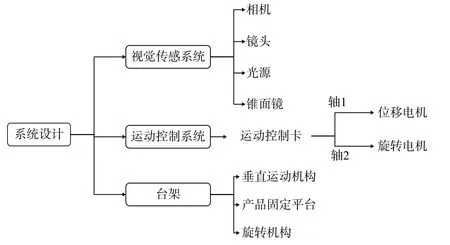

整个平台采用全自动工作方式,设计合理的视觉传感系统、控制系统和台架。视觉传感系统需选用合适的相机、镜头、光源以及锥面镜。控制系统由上位机PC发送数据到运动控制卡,驱动两个电机动作,分别负责位移给进和工件旋转。图3为控制系统硬件模块构成原理图。

伺服控制机械结构设计要求:锥面镜到达第1个凹槽位移给进12 mm,第2个位置给进35 mm,第3个位置85 mm,第4个位置93 mm。每个凹槽位置工件旋转1次。锥面镜固定支架的一边在图像中的宽度遮挡占整张图片的12.7%,故旋转角度在22.86°~157.14°之间均可以在拼接时避免遮挡部分重合,本文选择旋转角度为70°较为适中。

图3 控制系统硬件模块构成原理图

视觉传感要求:相机像素大于200万,光学尺寸7.2 mm×5.3 mm。镜头视场大于20 mm×20 mm,物距大于130 mm。光源:环形光源,光照角度60°。

2.2 视觉传感系统设计

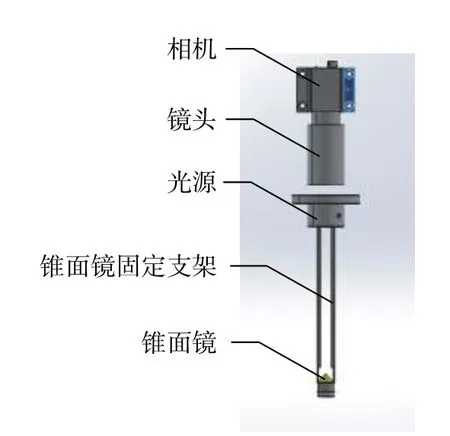

视觉传感系统采集锥面镜反射的全景图,并将其送至上位机,其机械结构如图4所示。

图4 视觉传感系统

锥面镜底面直径为17 mm,高8.5 mm,锥面斜角为45°,能一次呈现宽度4.5 mm的凹槽景象且不会对凹槽宽度进行压缩。由于曲率、畸变等因素影响,凹槽长度的压缩可通过图像处理补偿。

相机型号为MV-CA060-10M。像素600万,感光尺寸7.2 mm×5.3 mm。镜头型号MVL-HF2528M-6MP,焦距25 mm。因为成像物距较大,锥面镜成像面积较小,所以选择600万像素的相机以保证锥面镜成像分辨率。相机通过以太网通与PC通信,由LabVIEW VAS驱动并获取图像。

由于主缸口径小使得光源光线难以进入,需考虑光线入射情况。选择一款内径25 mm,外径50 mm,入射角度60°的高角度照射环形光源[4]。光源与相机相对静止,越往下进入主缸的光线越少,需通过可通信光源控制器调节光源亮度。光源控制器通过RS232通信,亮度0~255级可调,一通道亮度级为100,二通道亮度级为150。该试验采用一通道工作控制光源,第1个凹槽亮度级设为200级,第2个设为230级,第3个240级,第4个255级。

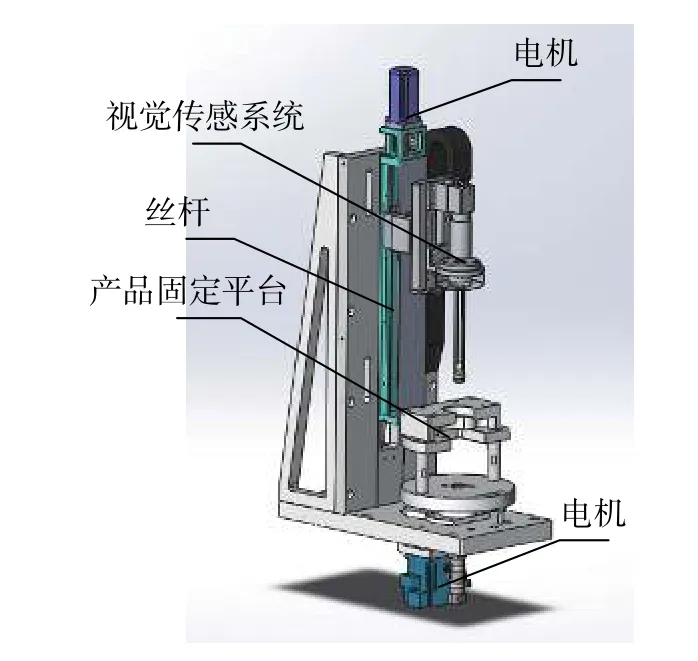

2.3 运动控制系统及台架设计

台架结构图如图5所示,由视觉传感机构、垂直运动机构、产品固定平台以及旋转机构共同组成。其中,垂直运动机构由电机、丝杆、360°锥面镜视觉检测系统组成,通过电机带动丝杆做上下运动;产品固定平台用于主缸的固定装夹,通过光电传感器对其装夹实现到位判断;旋转机构位于产品固定平台底部,由控制旋转的伺服电机驱动。运动控制流程:设定4个凹槽位置坐标值,到达位置进入拍照流程,即初次拍照、工件旋转70°、补偿拍照,完成拍照流程后系统复位。

图5 台架结构图

运动控制卡采用MPC08,该卡有4个轴,能同时独立驱动4个电机。选择轴1控制位移电机,轴2控制旋转电机。控制卡的脉冲信号频率决定电机的转速,脉冲信号的个数决定电机的转角。伺服电机为富士GYS201D5-RA2型,在垂直方向上通过电机带动丝杆使锥面镜做垂直运动。电机带动的丝杆导程为5 mm,即电机转一周,丝杆前进5 mm。因信号干扰电机每转一周会有数个脉冲丢失,影响定位精度,故提高电机旋转一周所需的脉冲数至10 000,即每10 000个脉冲丝杆前进5 mm,此时丢失的脉冲可忽略不计。旋转机构中的伺服电机上安装减速器以提高扭矩,设定100个脉冲对应旋转角度1°,即完成70°旋转需7 000个脉冲信号[5]。

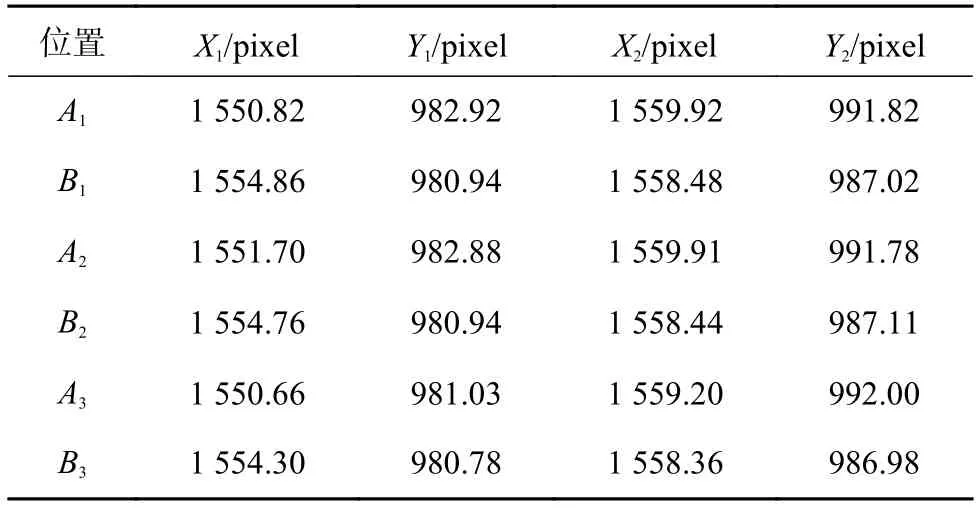

2.4 同轴验证

为保证成像质量,减小由垂直运动机构和产品轴心不重合导致的位置偏差引起成像畸变,需调整产品固定平台姿态,保证轴心一致。检测轴心是否一致的方法为:先将锥面镜探入主缸12 mm至第一个凹槽位置A,拍照检测锥面镜圆心与主缸管孔圆心;再下降100 mm到达位置B,再次拍照检测;将两次结果处理分析,若两组数据的4个圆心像素坐标偏差均在5个像素之内,即实际偏差优于0.1 mm,则认为轴心的偏差在允许的范围之内。圆心检测图如图6所示。锥面镜圆为绿色,主缸管孔圆为红色。同一位置3次测量后圆心数据如表1所示[6]。其中,锥面镜圆心为O1(X1,Y1),主缸管孔圆心为O2(X2,Y2)。

图6 圆心检测示意图

表1 两次拍照检测到的圆心坐标

由表可得,A、B位置圆心数组横纵坐标偏差均在±5 pixel内,认为误差在可接受范围内,完成验证。

3 图像处理算法设计

基于系统采集的环形图像为两张有遮挡的凹槽景象图,需先展开成矩形图,并将遮挡部分裁去,对整张图片进行完整拼接后,才能进行缺陷检测。

3.1 环形图像展开

获取图像后采用NI Assistant圆检测模块检测图像圆心与半径。基于坐标变换和插值运算理论,将原图像映射为矩形图,并复制灰度值,完成图像展开[7]。

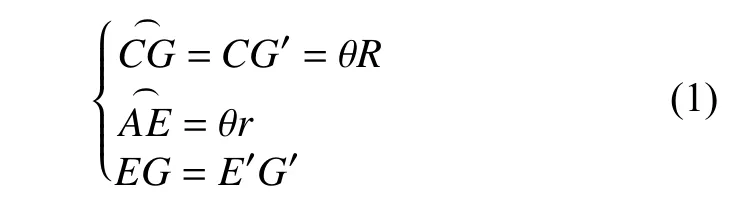

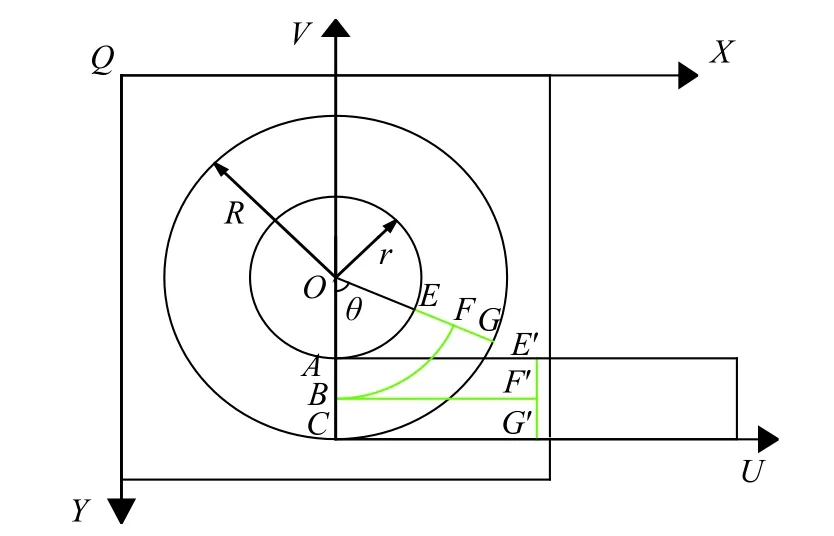

如图7所示,设原图像正方形左上角为原点Q,水平方向为X轴,竖直方向为Y轴。圆心坐标为O(x0,y0),内环半径为r,外环半径为R。设矩形原点为C,水平方向为U轴,竖直方向为V轴。θ对应的扇环ACGE展开为矩形ACGʹEʹ,其对应关系如下式所示:

图7 圆环展开示意图

圆环上的任意一点F(x,y)与矩形上对应点F'(u,v)的转换关系为

3.2 图像拼接

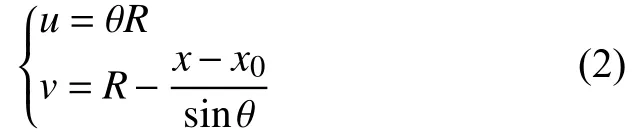

拼接之前需将旋转得到的第2张图片平移。由于旋转角度为逆时针70°,故展开第2张图时将起始角延后70°,即可得到两张景象相同,遮挡位置不同的展开图。展开公式为

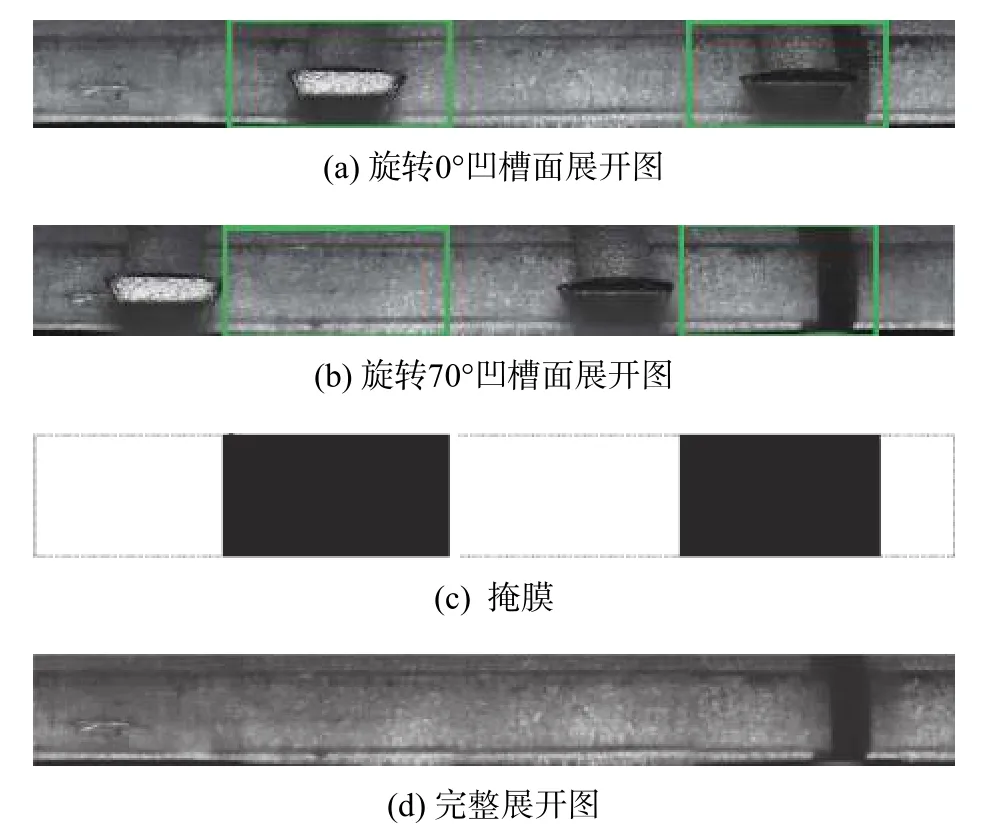

图8(a)、图8(b)即为两次成像后带有遮挡的全景图。绿色部分即为替换部分。

图8 图像平移与拼接

图像掩膜[8]是图像融合拼接的常用方法,能够通过对处理的图像(全部或局部)进行遮挡,来控制图像处理的区域。设旋转0°展开图为f(x1),旋转70°展开图为f(x2),掩膜如图8(c)所示,设为g(x),则完整图:

完整展开图如图8(d)所示,图中黑色长条形方块由工件切割造成。

3.3 凹槽提取与缺陷检测

1)凹槽边缘提取

由图8(d)可知,凹槽边缘较周围更黑,像素点对应灰度值更小。因此扫描图像进行投影变换,以行为单位统计每行灰度和,图像左上角为原点,绘制垂直投影图[9],如图9所示。可以得到凹槽上边缘在第54行,下边缘在第255行。提取后得到凹槽图如图10所示。

2)缺陷提取

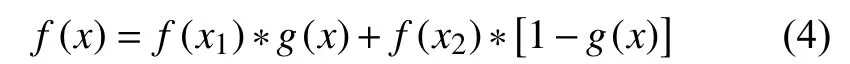

缺陷检测前先将图片进行中值滤波[10],有效去除椒盐噪声。

铸件表面砂眼缺陷如图11(a)所示。去处噪声后如图11(b)所示。利用Canny算子[11]通过对信噪比与定位乘积进行测度,得到最优化逼近边缘算子,并使用高斯平滑滤波器和图像卷积得到一个滤波后的矩阵,处理后得到图11(c)。最后进行孤立点面积阈值处理,对图像进行膨胀处理并移除像素面积小于300的对象。标记后得到图11(d),统计得到构成砂眼的像素点数544[12]。

图9 凹槽全景图垂直投影图

图10 提取的凹槽景象图

图11 砂眼缺陷检测示意图

划痕缺陷示意图如图12(a)所示。中值滤波去噪后利用Canny算子进行边缘提取图像像素灰度值大于144(较白)的部分,得到图12(b)。通过数学形态处理对图像进行膨胀运算得到图12(c)。最后通过长宽比阈值处理提取连通区域像素点数大于300且长宽比大于5的缺陷,即为划痕[13]。标记后如图12(d)所示,标记的划痕最长的长度为151 pixel,宽度最宽为27 pixel。

4 实验结果分析

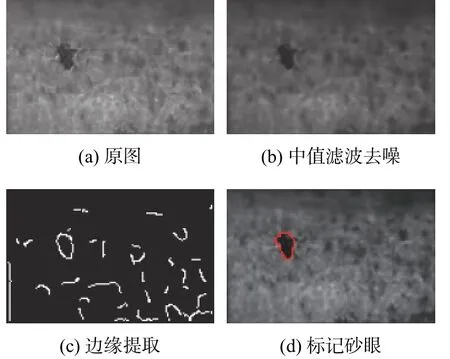

选取合格产品切开,在凹槽表面制造划痕后粘合工件获取图像。像素标定通过拍摄3 mm的标准量块测得,如图13所示即为纵放X方向3 mm与横放Y方向3 mm的量块拍摄图。

图12 划痕缺陷检测示意图

图13 量块标定示意图

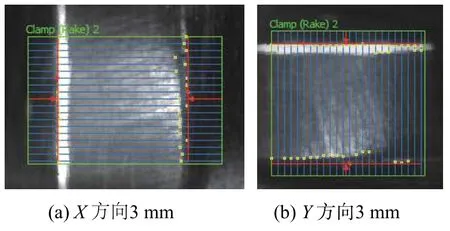

旋转平台至不同角度,量块相应旋转,测得量块厚度如表2所示。其中,像素当量=实际尺寸/占用像素数[14]。

表2 像素尺寸与像素当量数据表

由表可知,X方向像素当量为0.027 mm,Y方像像素当量为0.024 mm,均满足小于0.1 mm的精度要求。

检测得到砂眼面积544 pixel,实际面积为0.35 mm2,划痕长151 pixel,宽27 pixel,实际长4.01 mm,宽0.62 mm。均能够准确识别,满足现场工业要求。

5 结束语

本文将360°锥面镜全景成像系统应用到柱塞主缸凹槽表面缺陷检测中,与伺服电机运动系统相结合,通过电机带动相机镜头探入主缸内部,以环形图的方式将景象反射到相机靶面上。旋转工件二次成像补偿锥面镜支架的遮挡,将两张图片展开、拼接,得到完整全景图后进行缺陷检测。运动部分均由伺服电机控制,通过软硬件结合的方式,此方法达到了最终一次呈现全景图的目的,且快速高效地实现了对封闭式工件内壁检测。检测最终得到的精度均优于0.1 mm,满足工业需求,优化了小口径半封闭系统表面缺陷检测的方法。