烟气相变凝聚综合处理装置在热电厂的应用

毛双华,林国辉,王浩添

(浙江巨化热电有限公司,浙江 衢州 324000)

0 引言

现阶段,燃煤发电厂全面实施超低排放和节能改造,以大幅降低发电煤耗和污染排放,使电力行业向清洁化、高效化发展。国内常规的高效除尘设备对粒径为0.1~2.5 μm的细颗粒不能有效捕集,当颗粒物直径小于2.5 μm时,除尘效率明显下降,极端情况下甚至低于40%,而现阶段工业烟尘排放主要成分为超细粉尘。

浙江巨化热电有限公司(以下简称“巨化热电厂”)8号机组原设有电袋除尘装置,粉尘排放质量浓度(以下简称“浓度”)为13 mg/m3(标准状态,下同),不能满足5 mg/m3的超低排放标准要求,需要进行烟气除尘技术改造。通过对相变凝聚技术的深入研究,并结合热电企业的实际情况,安装了烟气相变凝聚综合处理装置以降低粉尘排放,并利用热电联产企业补水量大的特点进行低温潜热回收利用,同时该技术还可以达到收水节能的效果。

1 烟气相变凝聚综合利用技术

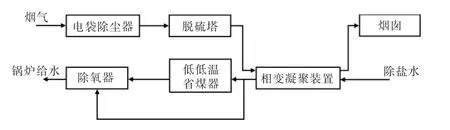

相变凝聚技术是在机组脱硫塔出口烟道布置相变凝聚器,利用烟气换热、颗粒物相变凝聚等方式,脱除烟气中的粉尘颗粒。根据热电联产企业补水量较大的特点,配合现有除盐水综合利用系统,用常温除盐水作为相变凝聚器的冷却介质,进行热量回收,换热后的除盐水进入低低温省煤器作为锅炉补水,最终进入锅炉给水系统。

相变凝聚装置内部布置有数量众多的毛细冷凝管,冷凝管采用巨化集团生产的PTFE(聚四氟乙烯)制成,可在脱硫塔后的低温腐蚀环境中长期运行。

1.1 相变凝聚基本原理

相变凝聚脱除细颗粒的原理是:饱和烟气中水蒸气在细颗粒表面相变、凝聚、长大,并同时产生热泳和扩散泳作用,促使细颗粒在温度梯度的作用下向冷的管壁移动,附着在管壁表面的液膜上,最后在重力作用下,随着流动的液膜被收集。在颗粒物脱除过程中,通过控制装置内部冷凝管壁面的温度来控制饱和湿烟气的相变程度,结合湿式相变冷凝、凝聚、惯性等多重除尘机制,实现“收水+除尘+余热回收”功能[1]。

1.2 材料特点

相变凝聚装置主要包括低温烟气换热器和除雾器,安装于脱硫塔出口水平烟道。烟气介质的主要条件是:温度不高于60℃,过饱和湿烟气,烟气流速3~5 m/s,具有酸腐蚀性(pH值为1~3)和氯腐蚀性。低温腐蚀往往是低温换热器面临的最大问题,传统换热器采用ND钢作为换热管管材,然而ND钢不能彻底解决低温腐蚀的问题。本项目采用PTFE作为烟气换热器管材,PTFE的物理、化学性能极其稳定,基本不溶于任何酸碱以及溶剂,具有优异的耐腐蚀性能,对烟气成分、换热器管壁温度以及烟气酸露点没有特殊要求[2]。同时,PTFE管材表面光滑,不积灰,不结垢,易清理[3]。

因PTFE导热系数较金属低,为增大换热效果,烟气换热器以小直径PTFE软管作为换热元件。PTFE换热管具有极强的耐腐蚀性,可有效防止低温酸腐蚀,最大限度地利用烟气余热,而且使用周期长,维修成本低[4]。

2 改造方案

研究表明,烟气中的颗粒物经常规除尘器和湿法脱硫后,粒径分布峰值在2.5 μm附近,颗粒物以微细颗粒为主,且浓度很高,更易富集有害物质。本次改造是基于相变凝聚综合处理技术,其中的相变凝聚除尘器能有效脱除烟气中的细颗粒,并实现有毒重金属(如汞、砷等)的脱除,同时起到回收汽化潜热和收水的效果。

2.1 改造背景

巨化热电厂8号锅炉为杭州锅炉厂生产的NG-280/9.8-M型锅炉,2001年3月正式移交生产,主要设计参数见表1。8号机组目前设有电袋除尘装置,粉尘排放浓度为13 mg/m3,不能满足5 mg/m3的超低排放粉尘标准要求,需要进行烟气除尘技术改造。

2.2 工艺流程

表1 8号锅炉主要设计参数

本次改造是在8号锅炉(280 t/h)炉后脱硫塔出口烟道布置PTFE相变凝聚除尘设备,降低锅炉脱硫塔后排烟温度,使饱和烟气冷凝,颗粒物在多重机制作用下脱除。该装置通过烟气换热加热常温除盐水,一路送至除氧器并入机炉给水系统,一路进入6号、7号机组的低低温省煤器再加热,最终进入全厂锅炉给水系统。烟气经脱硫塔脱硫后变成饱和湿烟气进入相变凝聚器冷凝后,冷凝水进入脱硫塔塔外浆池汇流管再利用,烟气则通过除雾器由烟囱排出。相变凝聚系统工艺流程如图1所示。

图1 相变凝聚系统工艺流程

2.3 布置方案

相变凝聚器布置在脱硫塔出口的水平烟道上,为保证烟气流速均匀并满足工艺要求,在进口和出口位置设置烟道扩口,将除雾器布置在换热管后面。进口烟道扩口中布置导流板,使进入相变凝聚器的流场分布均匀,提高除尘、换热效率。相变凝聚器下部设置高效收水装置,收集起来的水通过下部的收水斗送入脱硫塔塔外浆池。图2所示为脱硫塔后的现场烟道布置,脱硫塔出口的直烟道段为前期改造预留位置,正好用于安装相变凝聚装置。图3为安装现场。

2.4 技术参数

相变凝聚技术中液滴长大是一个复杂的传热传质过程,影响液滴长大的主要因素是停留时间、过饱和度、温度、颗粒所处的位置、气流的速度、颗粒的物化特性、初始粒度分布以及相变室的壁面特性[5]。

图2 脱硫塔后烟道布置

图3 相变凝聚装置安装现场

8号机组相变凝聚装置按锅炉额定负荷工况(280 t/h)设计,具体技术参数见表2。

表2 8号机组相变凝聚装置技术参数

由表2可以看出,饱和烟气经相变凝聚处理后温度下降3℃,除盐水量150 t/h,水温升高约20℃,回收热量约2.4 MW。相变凝聚器采用PTFE软管作为换热管材,由于其表面分子对其他分子吸引力小,因而摩擦系数非常小,对流体产生的流动摩擦阻力也较小[6]。该装置烟气侧阻力约为300 Pa,大大低于金属换热器,降低了电耗成本。

2.5 工艺特点

此次改造结合热电企业实际情况,用除盐水作为换热介质。该厂现有5台热电联产机组,设有4台低低温余热回收装置,利用烟气余热加热除盐水作为锅炉补水,提高了全厂热效率[7]。本次改造将相变凝聚装置并入全厂除盐水系统,常温除盐水经脱硫塔出口烟气加热后,去往6号、7号低低温省煤器作为锅炉补水进行二次加热,最终进入锅炉给水系统。本技术多层次利用烟气潜热,提高了能源利用率。

3 结果分析

3.1 除尘效果

饱和烟气通过相变凝聚装置冷凝后,细颗粒、SO3以及重金属在热泳力等作用下到达换热管,随着冷凝水一起沿管壁流下,从而达到对微细粉尘的脱除效果[8]。

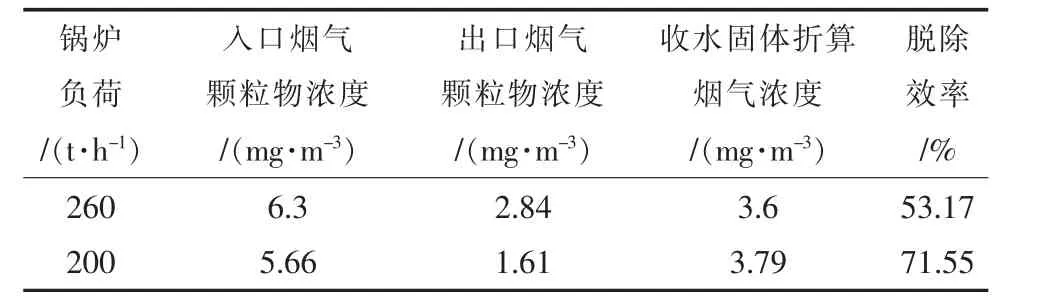

通过对烟气颗粒物进行采样检测,本文选择2个工况进行实例分析:锅炉负荷分别为260 t/h和200 t/h,双磨运行,除盐水流量控制在130 t/h,除盐水进口温度为20℃,测得数据见表3。

表3 粉尘检测数据

由表3可以发现,2个工况下粉尘脱除效率都处于较高水平,烟气粉尘浓度均在3 mg/m3以下,满足超低排放标准要求。同时,对烟气中SO3含量进行检测,发现相变凝聚装置可以进一步脱除SO3,脱除效率分别为19.29%和18.87%。

3.2 收水

饱和烟气进入相变凝聚装置后,通过除盐水冷凝、换热,降温3~5℃,冷凝水析出,流量约3~5 t/h。冷凝水中携带粉尘颗粒以及其他重金属(汞和砷),pH值为1~3,呈酸性。为了研究相变凝聚装置的除尘效果,对烟气冷凝水进行取样,样品无色无味,无肉眼可见物,样品pH值为2.92,所含成分具体数据见表4。

由表4可以看出,本装置在节水的同时,可以脱除多种元素,包括有毒重金属汞和砷等,进一步提高环保效率。相变凝聚装置所收集到的冷凝水通过脱硫地坑重新回到脱硫系统作为系统补水,这也是对水资源的再利用。

表4 冷凝水成分检测数据

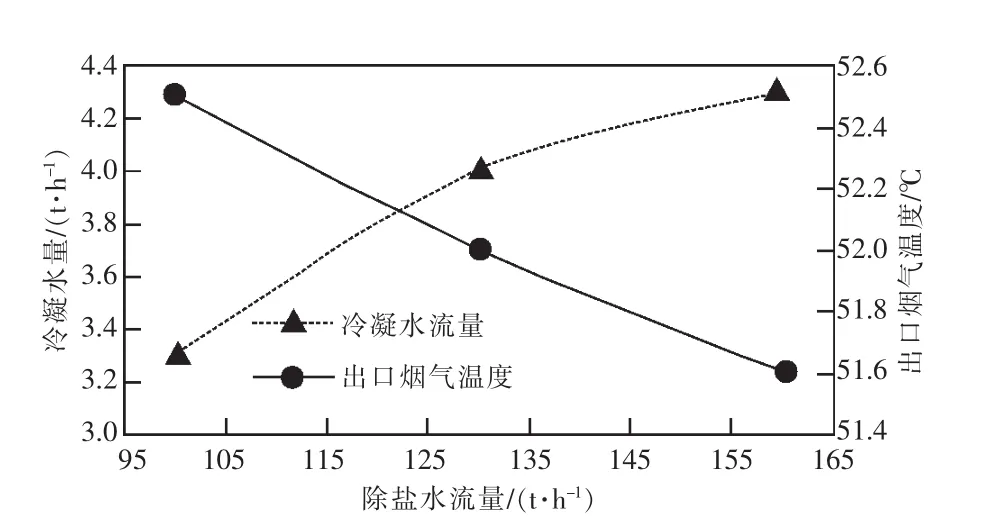

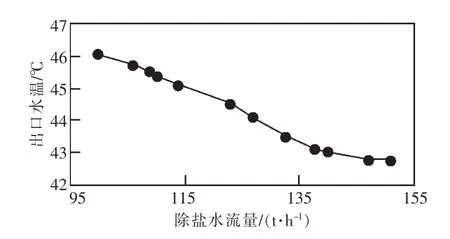

在机组负荷270 t/h、环境温度37℃、除盐水初始温度24℃、进口烟气温度54.5℃的工况下,通过控制除盐水进口调节阀,调节进水量,烟气冷凝水流量随除盐水进口流量大小而变化,具体变化曲线见图4。

图4 除盐水流量对冷凝水量以及出口烟气温度的影响

从图4曲线可以看出,随着除盐水流量的增加,冷凝水量的增长速率逐渐降低。可以推论:当除盐水流量达到某个值时,冷凝水量趋于平稳。除盐水流量为160 t/h时,冷凝水流量为4.3 t/h。同样,随着除盐水流量的增加,相变凝聚装置出口烟气温度降低,趋势渐缓,烟气整体降温幅度不大,进口烟气温度在54.5℃左右,饱和烟温降低 2~3℃。

3.3 余热回收

相变凝聚装置的主要机制在于冷却水使烟气冷凝,从而获得一系列综合利用效果。因为冷却水温度低、流量大,发电企业很难有效利用或处理这部分水源。而热电企业补水量大,可利用除盐水作为冷却介质,有效回收烟气余热。

该厂在烟气余热利用方面已进行过多次技术改造,全厂设有4台PTFE低低温省煤器,利用烟气余热加热除盐水作为锅炉补水。此次改造将相变凝聚装置加热后的除盐水作为6号、7号机组低低温省煤器的进口水源,提升了余热换热器效率以及机组热效率,提高了能源利用率。

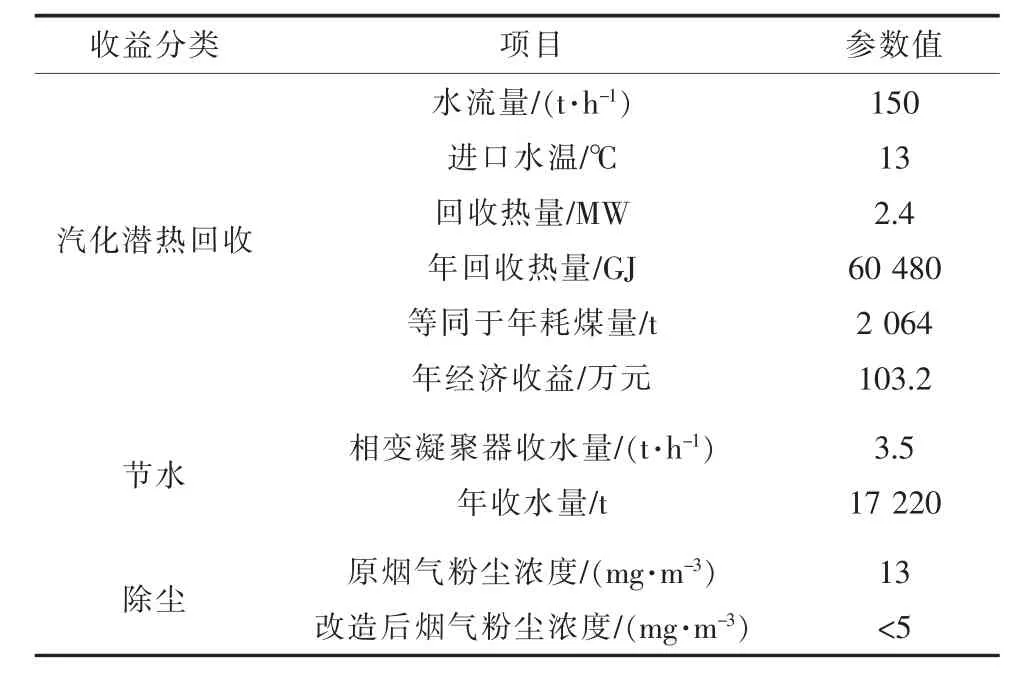

在上述相同工况下,调节除盐水流量,测得多组相变凝聚器除盐水出口温度,如图5所示。

图5 除盐水流量对出口水温的影响

当进入相变凝聚装置的除盐水流量由100 t/h增大至150 t/h时,水温上升至43.3~46.2℃。随着盐水流量的增加,除盐水温升为19.3~22.2℃,水温差值在3℃左右,通过计算可知,回收热量为 2.5~3.5 MW。

4 效益分析

4.1 环保效益

相变凝聚装置在8号机组经过安装、调试后,已正常运行。该项目不仅符合超低排放标准要求,还达到了收水、余热回收等效果,是一种综合性的高效、多功能烟气处理方法,所达到的效果有如下几点:

(1)安装相变凝聚装置后,粉尘排放浓度降到5 mg/m3以下,符合国家超低排放标准要求,并能有效脱除烟气中的细颗粒及有毒重金属(汞和砷等)。

(2)通过相变凝聚装置对饱和烟气进行冷凝收水,回收利用到脱硫系统中,减少了资源浪费。

(3)通过相变凝聚装置,利用烟气汽化潜热加热除盐水,加热后的除盐水作为低低温省煤器的进水,最终进入全厂锅炉给水系统,大大提高了全厂热效率。

4.2 经济效益

水从蒸汽发生相变成为液体时,会释放出大量的热,被称为汽化潜热。本项目实施后,可以有效回收烟气中水蒸气的汽化潜热,同时烟气经过相变凝聚器时会有烟气冷凝水,设备设有收水装置,可将冷凝水回收。按一年运行7 000 h计算,预期收益见表5。

表5 项目收益

(1)直接效益:150 t/h除盐水温度升高30℃,年回收热量为60 480 GJ,节约标煤2 064 t,以标煤价500元/t计,年创经济效益约103.2万元。

(2)间接效益:减少脱硫用水,年节约工业用水 17 220 t。

(3)增加的电耗:经计算,烟气阻力增加300 Pa,引风机功率需增加85 kW,用电597 MWh,折算成标煤约191 t;水泵用电约增加年消耗标煤67 t。

直接经济效益加上间接经济效益,扣除增加的消耗,每年可产生经济效益110万元。

综上所述,相变凝聚装置可以使热电厂的能源利用率得到提高,节能效果较好,投资回收期不超过5年。

5 技术探讨

相变凝聚装置在8号机组运行投产以来,存在以下问题需进一步研究处理:

(1)本次改造时,电袋除尘器布袋全部更换,除尘效果较好,出口粉尘含量较低,随着电袋除尘器使用周期变长,电袋除尘效率降低,需进一步观察相变凝聚装置的使用情况。

(2)不同季节除盐水温度有差异,为保证装置平稳运行,将适时调整系统进水流量,并观察其对相变凝聚效率是否有影响。

6 结语

(1)将相变凝聚装置应用在热电厂余热系统中,不但解决了粉尘超低排放的问题,同时达到了烟气收水、余热回收、重金属污染物的脱除等多重效果,既实现了环保提升,又达到了节能减排、余热利用等效果。

(2)巨化热电厂使用相变凝聚装置,全年收益110万元,预计5年内收回节能改造投资。

(3)采用PTFE作为换热管材,利用其耐腐蚀、效率高等特点,降低了维护成本,提高了机组安全性及经济性。

(4)巨化热电厂8号机组相变凝聚装置的投用,不仅打开了热电联产企业节能环保一体化改造的新道路,同时也打破了传统的设计思路,为今后的节能环保工作提供了新方向。