提高机组真空泵气动门可靠性的方法研究

郭 勇,邵程安

(浙江浙能温州发电有限公司,浙江 温州 325600)

0 引言

受宏观经济转型影响,工业生产增长趋缓,社会电力需求整体偏弱;全国发电总装机容量对比社会用电增长量,电力供应能力过剩局面已经凸显;发电企业利用小时数普遍降低,各企业都在想方设法提高负荷率以保证电量,因此必须保证各设备正常运行。即使是备用辅机,也应能够随时启动,以保持机组负荷。

在机组正常运行时,凝汽器内真空的形成是由于汽轮机排汽在凝汽器内骤然凝结成水时,其比容急剧缩小而形成的。由于汽轮机排汽中含有少量的不凝结气体,同时,凝汽器本身及其连接系统也存在漏气处;有部分空气漏入凝汽器内,所以需用真空泵将气体连续不断地从凝汽器中抽出,以维持凝汽器在真空下连续运行。

某发电有限公司8号机组配置3台50%容量的水环式真空泵,电动机与真空泵采用直联方式,与真空泵相配套的还有热交换器、汽水分离器及其管道阀门等,它们共同构成真空泵组,机组正常运行时,2台真空泵处于运行状态,1台真空泵处于热备状态,每月定期试转1次,确保备用泵功能完备。但由于各种原因,发现真空泵气动门多次出现故障,导致真空泵启动或停止条件不满足,或触发跳闸条件,对真空泵的正常启停和运行造成威胁。

1 真空泵系统工作原理

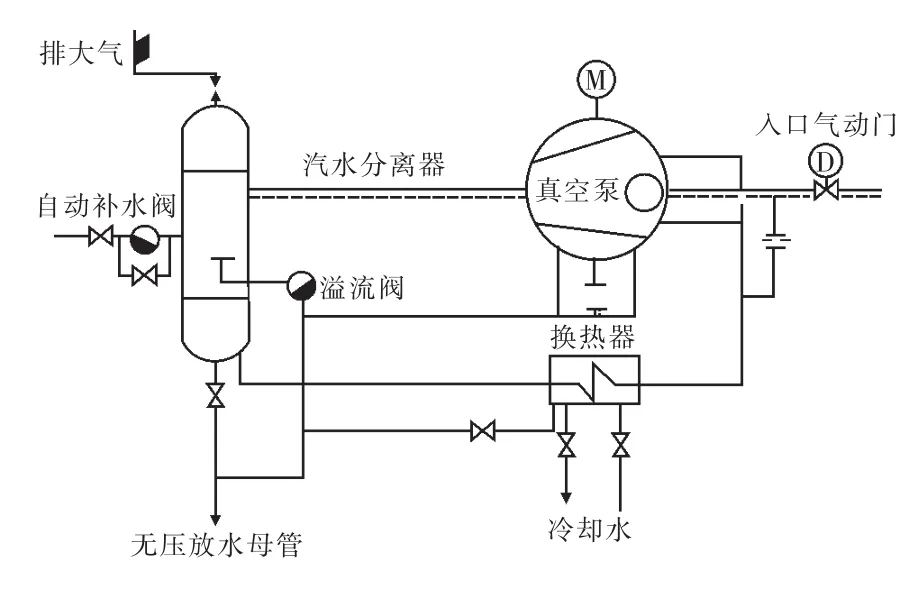

8号机组每台真空泵配置3个气动门,分别为:真空泵入口阀、大气喷射器驱动蝶阀、大气喷射器切换碟阀,如图1所示。

图1 真空泵系统原理

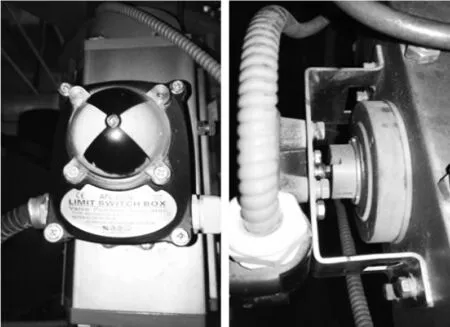

该气动门本体采用GEMU气动蝶阀(如图2所示),反馈装置采用接触式微动开关表征气动门位置,并通过硬性连接杆连接在一起。驱动装置为世格2位5通失电自保持式电磁阀,并由DCS(分散控制系统)根据操作员指令、真空系统的联锁逻辑,通过电信号控制。

图2 8号机真空泵气动门实拍图

2 真空泵气动门控制逻辑

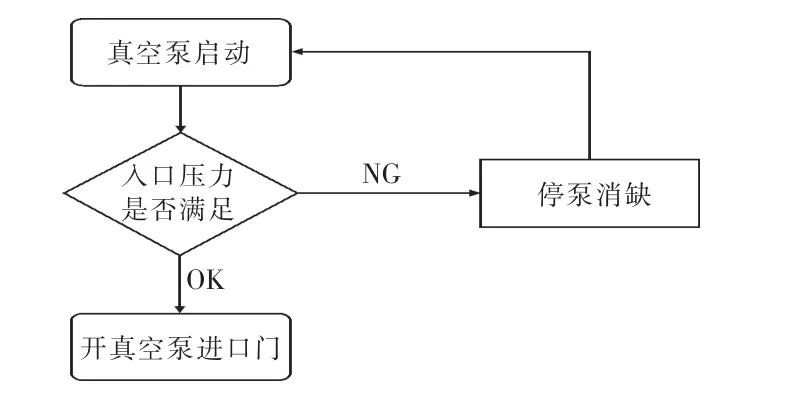

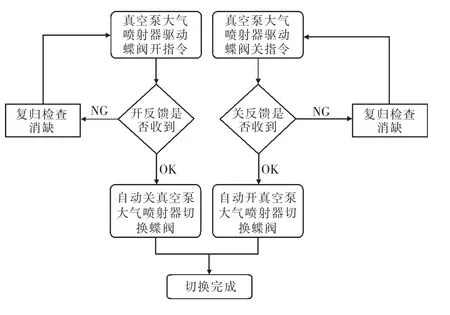

真空泵停运时自动关闭真空泵进口门,如图3所示。当真空泵启动后且入口压力满足要求时,自动开启真空泵进口门,避免了在真空泵启停过程中对凝汽器真空度的扰动,影响机组安全运行。

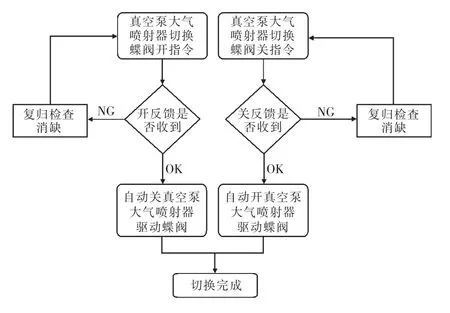

真空泵喷射器切换蝶阀和真空泵喷射器驱动蝶阀间互为联锁开关条件,如图4和图5所示。当一个阀门处于开状态,则另一个阀门处于关状态,从而保证对应真空泵组处于正常工况。

真空泵入口蝶阀关状态为真空泵允许停条件和自动停条件之一。设定该逻辑的目的是:防止先停泵后,由于入口门全部关闭需要一定时间或出现故障无法关闭,导致空气从泵体通过抽气入口门倒流进入凝汽器,使真空突降。

图3 真空泵进口门逻辑

图4 真空泵喷射器切换蝶阀逻辑

图5 真空泵喷射器驱动蝶阀逻辑

3 真空泵气动门故障原因分析

3.1 数据统计

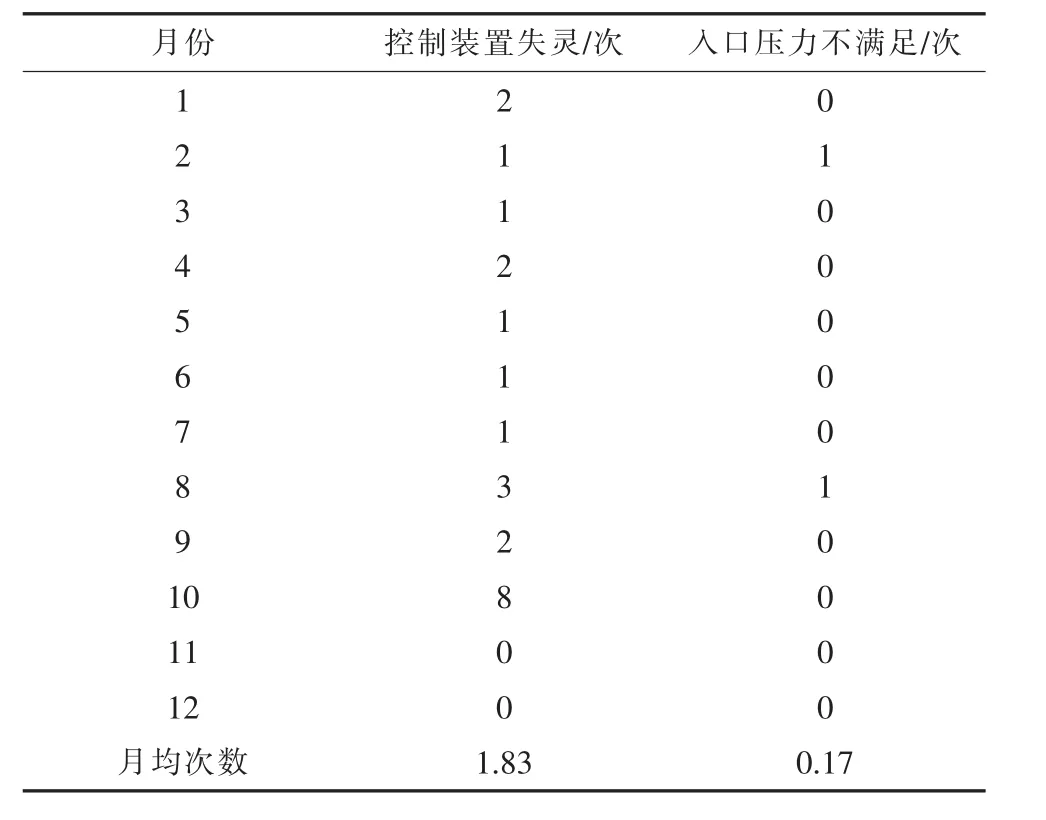

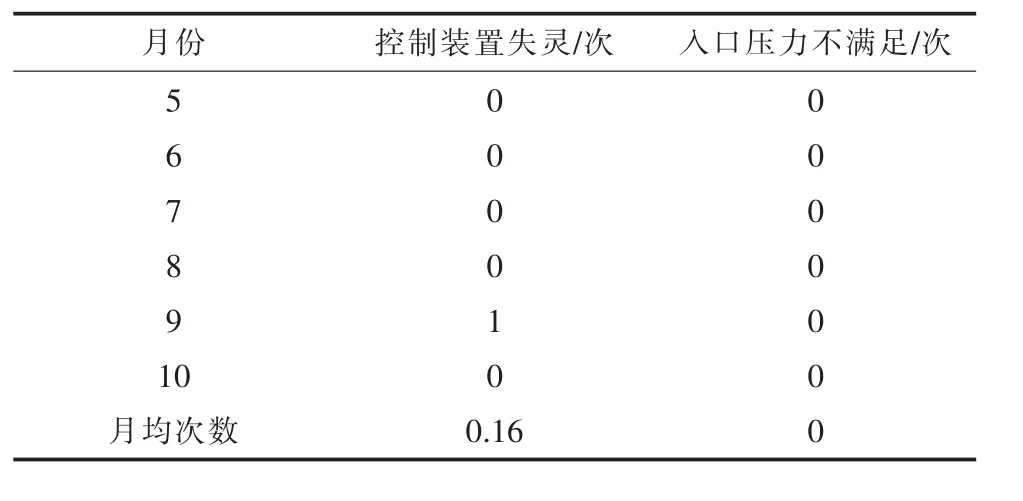

查询2016年1—12月的机组消缺日志、历史曲线和操作记录,进行2016年真空泵气动门故障分类统计,如表1所示。

3.2 原因分析

控制装置失灵是真空泵气动门故障率高的主要原因,根据现场故障处理情况、查阅技术资料和分析,造成控制装置失灵原因主要有:电缆破损接地、电磁阀卡涩、联锁逻辑不合理、输入输出通道失灵、线圈电压过低、铜芯短路或断路、阀体卡涩漏气、反馈装置选型不合理、触电腐蚀等。通过对以上原因进行现场确认、检查并综合历史数据分析,得出电缆破损严重、反馈装置选型不合理是引起控制装置失灵的关键因素。

表1 2016年1—12月真空泵气动门故障分类统计

3.3 可能存在的原因检查

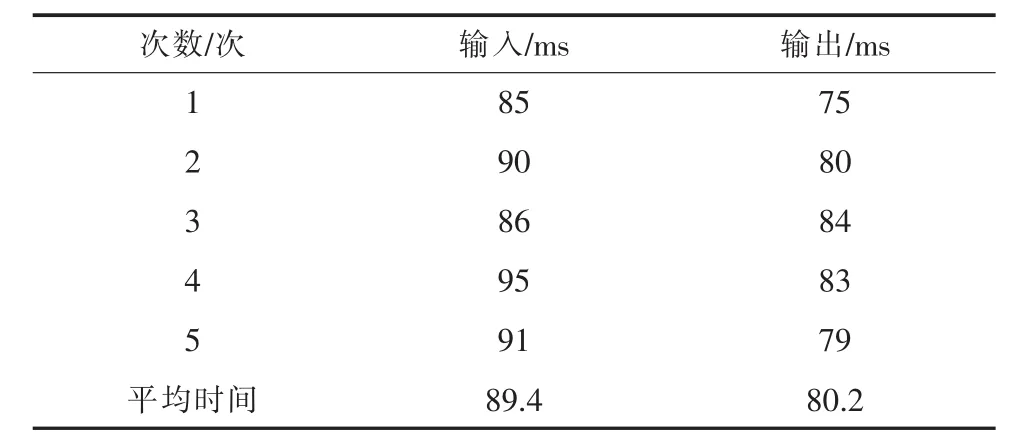

(1)通道失灵检查:通过对相关通道进行性能测试,短接数字量输入/输出卡件对应通道,现场电磁阀得电、失电情况正常,汽缸动作方向、位置正确,记录通道动作时间如表2所示。

表2 通道动作时间

通道试验满足Ovation分散控制系统关于通道自保持性、响应时间小于100 ms的要求。

(2)电磁阀性能检查:通过对出现故障的气动门电磁阀进行解体,发现电磁阀压缩空气流动通道内无杂质及污油,阀杆及胶圈无变形、破损,电磁阀动作灵活、无异常。

(3)阀体性能检查:通过将驱动气源压力降至气动阀动作下限值(0.4 MPa),气动阀动作平滑无卡涩。待压力值恢复正常后,用喷壶将肥皂水喷至缸体及接口处,观察一段时间,确认缸体及接口处无气泡产生,密封性完好。

(4)联锁逻辑检查:通过检查真空泵进口门、真空泵大气喷射器切换阀、驱动阀连锁逻辑,经相关技术人员确认,并通过联锁试验检查实际动作情况发现,阀门开关状态正确,控制连锁逻辑合理,符合真空系统技术要求。

(5)驱动气源检查:通过测量减压阀出口压缩空气压力为0.5 MPa,仪表管管径为15.8 mm,符合DL/T 774-2015《火力发电厂热工自动化系统检修运行维护规程》中“仪用压缩空气气源应在0.4~0.6 MPa,管径需大于14 mm”的规定。

经过现场检查、历史数据综合分析和可能性排除,得出主要是由电缆破损严重和反馈装置选型不合理这两方面原因造成的。

(6)电缆绝缘检查:通过查阅历史消缺记录发现,控制电源接地,断路器跳闸为气动阀控制装置失灵的原因之一。通过历史消缺记录和对断路器侧、现场控制装置中间接线盒内电缆逐个检查,并对地测量绝缘,发现断路器侧线缆完好,各中间接线盒内控制电源电缆出口处都有不同程度的磨损,磨损严重的线缆对地绝缘电阻值较低。进一步检查发现,中间端子排安装在行程开关端子盒内部,气动阀动作过程中会带动连杆产生一定振动,长期积累会导致电缆破损接地,驱动电源跳闸。同时发现,当电源失去时没有报警,不能第一时间发现阀门已经失去控制。

(7)反馈装置选型检查:对出现故障的反馈装置内接触式微动开关压板、反馈连杆进行外观及性能检查,发现部分微动开关压板已完全磨损,按压不到位;连杆与阀体连接部件变形,导致空行程较大;在气动阀已经到位时,阀杆无法正常传动压板按压至微动开关处。进一步检查发现,气动阀动作过程中会带动连杆产生一定振动,导致微动开关压板磨损,接触部件变形。

通过检查发现通道性能符合要求,电磁阀性能良好,阀体完备无卡涩,逻辑组态功能完善,驱动起源符合规程要求,因此,主要存在的问题是:电缆破损接地和反馈装置选型不合理。

4 改进措施

经过上述原因分析,有针对性地采取了改进措施,并进行了实际验证。

(1)将原接触式反馈装置更换为接近式行程开关。

由于市场上没有与气动阀配套的接触式反馈装置,所以对现场原接触式反馈装置进行拆除,对与气动门本体相连的反馈杆、凹槽及定位孔尺寸和位置等进行尺寸测量,并自主设计和制作新型的保护壳、连杆、位置架等机械结构,接触式开关查找相关资料及与设备厂家沟通等最终确定型号。

更换接近式行程开关后,对真空泵气动门进行单体调试。在阀门开关过程中反馈杆与槽位吻合、连接牢固可靠。接近式开关位置准确可靠。

(2)调整中间接线盒位置,同时增加驱动电源失去后报警。

利用8号机组停机期间,端子排从原反馈装置中移出,并接到新增的独立中间接线盒中,同时在DCS电子间内增加驱动电源失去报警信号线、增装继电器、通道及画面报警。

调整好中间接线盒后,进行联锁试验,阀门动作正确。在真空泵正常运行情况下,对改造后的接线盒振动进行测量,发现现场接线盒振动大幅度降低。在现场使用便携式振动仪测量接线盒外壳振动值,由改造前的0.5 mm变为改造后的0.1 mm。

增加报警点通道后,切掉电磁阀驱动电源,电子室继电器动作正常,操作员站声光报警正常。

改造后查询2017年5—10月的机组消缺日志、历史曲线和操作记录,绘制真空泵气动门故障分类统计表,如表3所示。

从表3数据可以看出,改造后的半年时间内,控制装置失灵仅出现过1次,真空泵气动门可靠性得到了显著提高。

表3 2016年1—6月真空泵气动门故障分类统计

5 结语

通过更换自主设计、制作、安装的接近式反馈装置、移位中间接线盒和增加控制电源失去报警等措施,达到了在高振动坏境下提高气动门反馈装置可靠性的目的。