空间微型光学载荷主结构优化设计

邢艳秋

(吉林工业职业技术学院机电与智能技术学院,吉林 吉林 132013)

0 引言

随着航天器遥感技术的快速发展,微型化航天器已成为世界各国的研究热点。对光学航天器而言,要求其所安装的光学设备尽可能小,从而可有效减轻航天器质量。航天器在火箭发射升空过程中需要承受火箭产生的苛刻环境条件,环境激励通过航天器传递到光学载荷结构上,将影响光学载荷设备的性能和可靠性[1-3]。通常要求航天器结构具有一定的刚度,不至于在升空过程中结构被破坏,而且光学载荷结构还要求质量轻,这就需要对其结构进行优化设计。自1988年BENDSØE等[4]开展连续体拓扑优化研究以来,拓扑优化理论得到长足发展;文献[5]研究了静力变形与频率约束下的拓扑优化问题;文献[6]为降低航天器结构中的随机响应,提出了以随机RMS值最小为目标的优化设计方法,并很好地应用于工程实际。本文根据某空间微型光学载荷[7]总体设计指标,提出对其主结构进行多目标优化设计。根据优化结果建立主结构模型,并对其进行工程分析,结果表明,优化后的结构满足总体设计指标。

1 微型光学载荷主结构设计

1.1 方案设计

根据总体指标,初步设计的微型光学载荷主支撑结构如图1所示,其上端光学载荷质量为20 kg。主结构采用型号为TC4的钛合金材料,其外形尺寸为400 mm×280 mm×85 mm,主结构设计指标为基频不小于200 Hz,重量不大于15 kg,地面重力条件下光学载荷安装位置重力变形不大于2 μm,光学敏感设备安装位置随机加速度响应RMS值放大倍率不大于1.5。

图1 光学载荷主支撑结构Fig.1 Main support structure of the optical device

1.2 主结构分析

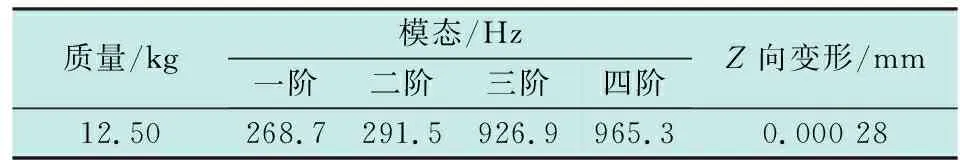

在Hypermesh中建立主结构有限元模型,并对其赋TC4材料属性,设定垂直光学载荷安装面方向为Z向。对主结构进行模态分析和静力学分析,分析结果如表1所示。

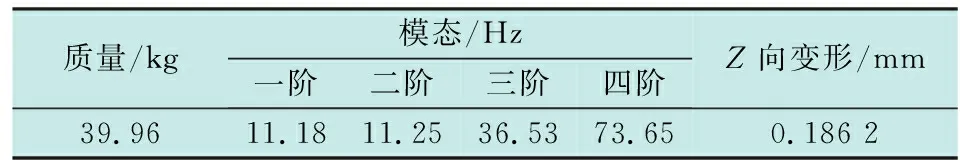

表1 主结构初始方案分析结果

据表1可知,初步设计的光学载荷主结构质量、基频和地面静力变形均不满足总体指标,因此,对主结构进行优化设计。

2 主结构优化设计

2.1 运动方程

航天器在火箭发射过程中,其主结构承受随机加速度动态载荷,结构将产生变形,随机加速度动态载荷在优化过程中采用等效静态载荷计算。建立以主结构基频和敏感设备安装位置静力变形为约束、质量最小转化为体积最小、随机响应RMS为优化目标的拓扑优化模型。根据结构运动时间,可将其运动方程表示为

(1)

K(x)y(t)=feqt

(2)

式中:M和K分别为质量矩阵和刚度矩阵;y为结构动态位移矢量;R为所承受的动态载荷;feqt是时间为t时的等效静态载荷。

式(1)变形为

(3)

由式(3)可看出,等效静态载荷包含结构的惯性力和所受的外力,离散化处理后通过计算每个离散点即可求解其对应的值,在此基础上来求解主结构的响应优化。

2.2 优化过程

本文采用虚拟激励法[8]把随机激励近似转化为简谐激励进行求解[9],利用SIMP[10-12]材料插值模型,通过引入中间密度单元,将离散型优化问题转换为连续型优化问题,把拓扑优化问题转化为材料的最优分布问题。采用折衷规划法[13],通过引入数学规划对多个目标进行权衡,建立合理的目标函数,将多目标优化模型转化为单目标优化模型。

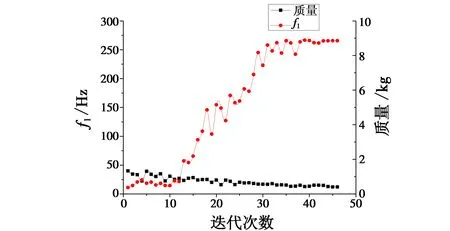

主结构选用TC4钛合金材料,密度4400 kg/m3,弹性模量110 000 MPa,泊松比0.34。其优化前模型如图2a所示,包含9908个节点,42 904个四面体单元。经过46步迭代优化之后,主结构材料分布模型如图2b所示。兼顾加工工艺因素,设计微型光学载荷主结构模型如图2c所示,最薄位置尺寸为15 mm,圆角为R6。迭代过程如图3 所示,收敛结果如表2所示。

图2 优化设计前后模型Fig.2 The model before and after optimal design

图3 迭代优化曲线Fig.3 Iterative optimization curves

表2 迭代优化结果

3 工程分析

3.1 模态分析

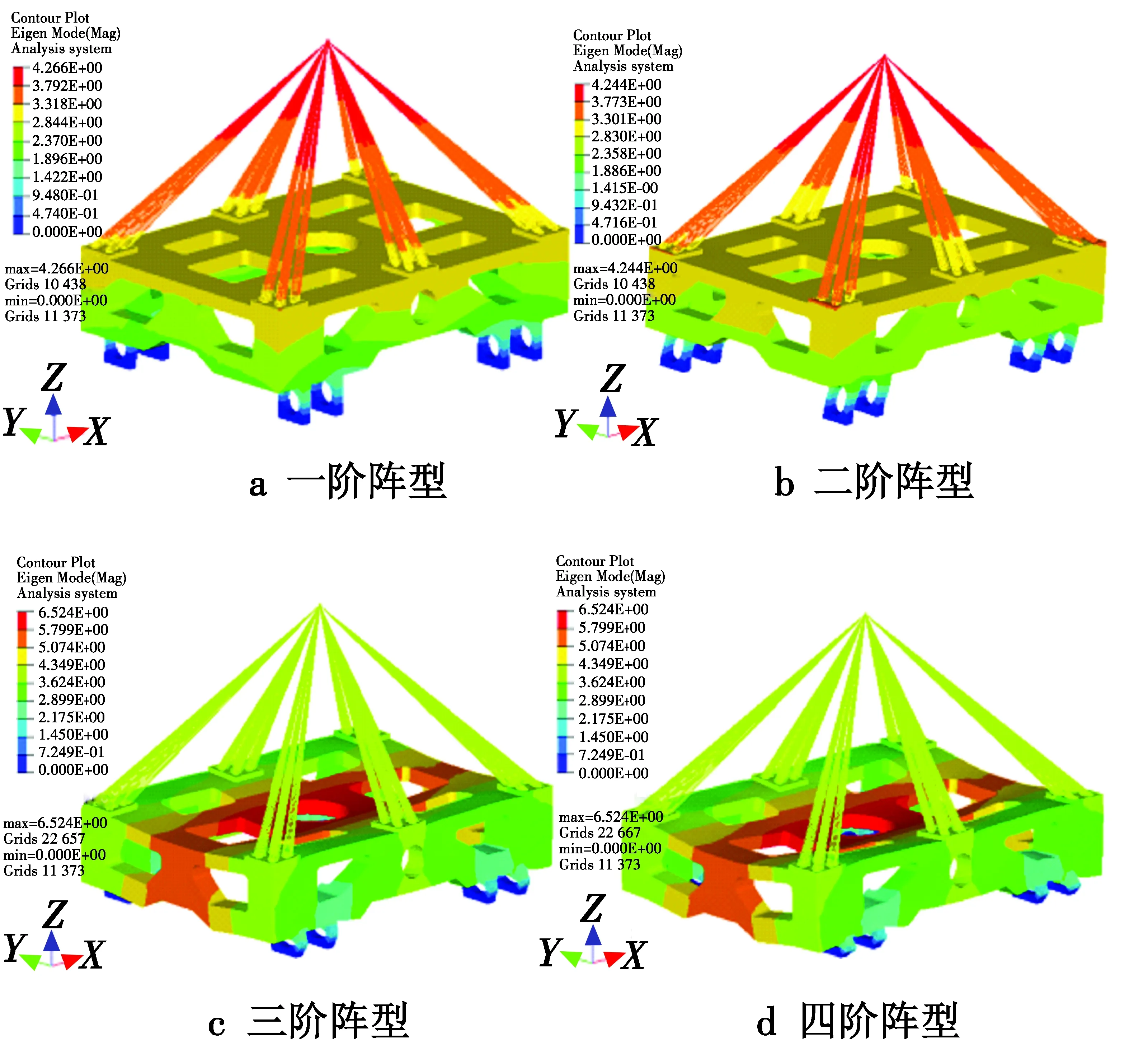

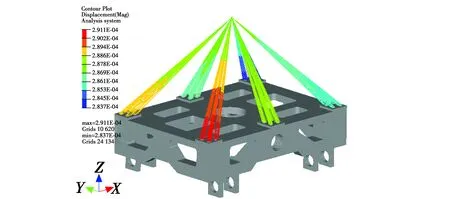

在Hypermesh中建立所优化设计的主结构有限元模型,并分别对其进行模态分析和静力分析。主结构前四阶阵型云图如图4所示,重力条件下光学载荷安装位置Z向静力变形云图如图5所示。工程分析结果见表3,表中数据表明优化设计结果均优于任务指标。

图4 主结构前四阶阵型云图

图5 光学载荷安装Z向重力变形云图Fig.5 Gravity deformation cloud chart of Z axis of the sensitive equipment installation

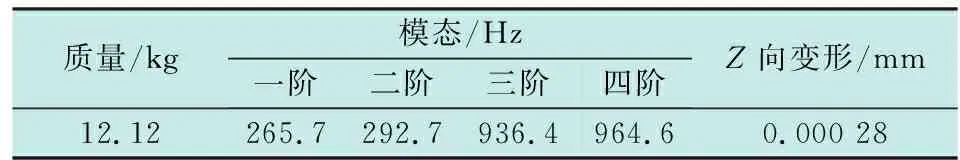

表3 优化后主结构工程分析结果

3.2 误差分析

空间微型光学载荷主结构优化结果与工程分析结果见表4。据表4可知,优化结果与工程分析结果均满足总体设计指标,且优化设计后主结构质量降低了68.71%,基频为268.7 Hz,高于总体指标,重力条件下,Z向静力变形远小于总体指标2 μm。

表4 结果对比与误差

同时发现主结构优化结果与工程分析结果存在差异,这是由于优化设计时兼顾加工工艺,对结构进行了柔顺化处理,在局部用圆角代替尖角,且最大相对误差为3.13%,在工程误差范围之内。

4 试验

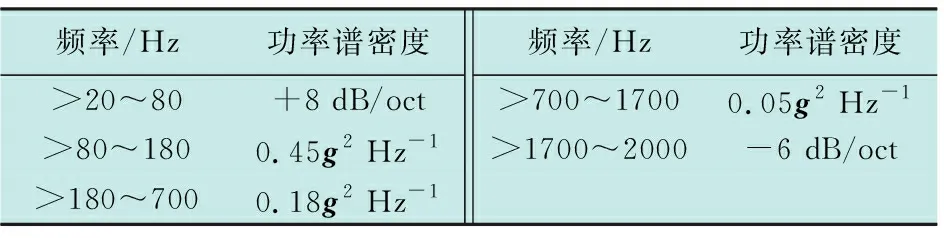

4.1 随机振动试验

根据运载提供的单机组件级随机振动强迫加速度功率谱密度RMS值为14.53g,试验条件如表5所示。用20 t力学振动试验台分别对主结构和其顶部安装的光学设备进行X向、Y向、Z向随机振动试验,用以考核主结构的结构强度和稳定性,主支撑结构上光学载荷随机振动响应曲线如图6所示。

表5 激励加速度功率谱

图6 随机振动响应曲线Fig.6 Curves of RMS response

由图6可知,主结构上光学设备随机振动响应RMS值均在20g内,相对输入为14.53g,随机响应放大率均在1.5以内,满足总体设计指标。

4.2 检测试验

为了测试经力学试验后的光学载荷主支撑结构的性能,对主结构上的光学设备性能进行了光学试验。根据试验数据,光学设备太阳角重复性测量误差小于60″;在全视场旋转测量中,太阳角测量值和实际值的最大误差在40′之内。光学设备实现了120°×120°太阳角的测量,整个视场范围内定姿精度优于6″,表明试验后光学设备性能正常,验证了主结构设计的合理性。

5 结论

本文针对某空间微型光学载荷主结构质量过大、基频过低和重力条件下敏感载荷安装位置静力变形过大的问题,对主结构进行优化设计,并对优化设计后的主结构和光学设备进行了力学试验,对试验后的结构进行了检测,结论如下:1) 根据总体设计指标,初步设计了主结构方案,工程分析表明,初步设计的主结构方案质量为39.96 kg,基频为11.18 Hz,敏感载荷安装位置变形为0.186 2 mm,指标均远优于总体指标;2) 建立微型光学载荷主结构多目标优化数学模型,并对结构进行了优化设计,优化结果显示,所有指标均满足设计要求,且质量降低了68.71%;3) 工程分析表明,主结构质量、基频和力条件下光学载荷安装位置静力变形结果良好,所用优化设计方法有效可行,可为后续其他结构设计提供一定的借鉴;4) 试验表明,所设计的光学载荷主支撑结构具有优良的力学强度和尺寸稳定性,能够有效保证其上端光学载荷在空间环境中的优良性能。