系列顶驱通用试验装置设计

李淑芳, 卫才俊, 王秉武, 李晨, 任克忍

(1.宝鸡石油机械有限责任公司,陕西宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西宝鸡 721002)

0 引言

钻机顶部驱动装置(以下简称顶驱)作为钻机的关键配套设备之一,是集机、电、液和智能化控制于一体的技术密集型产品,属于当今石油钻井中的前沿技术与装备,其主要功能是驱动钻柱旋转、旋紧或松开钻柱接头、沿导轨上下移动完成钻井作业[1-3]。近年来宝鸡石油机械有限责任公司研制的顶驱产品规格由钻机名义井深3000~9000 m实现全覆盖,产品结构形式包括传统的机械传动式顶驱、可靠性更高的变频电动机直驱顶驱等,产品已形成系列化。

顶驱的负载特性、输出功率及转矩特性等直接决定其基本功能的实现及可靠性,为了完成对出厂前顶驱进行相关性能的试验,笔者针对系列顶驱的结构特点,设计了功能齐全、经济实用的通用性试验装置,用于完成系列顶驱的各项试验验证,确保其使用的安全性和可靠性。

1 试验要求及试验装置需求分析

GB/T 31049-2014《石油钻机顶部驱动钻井装置》中明确规定了顶驱的试验项目包括:拉伸载荷试验、动力水龙头试验、刹车试验、管子处理装置试验、主通道密封试验、液压系统试验和电控系统试验。其中动力水龙头试验包含了空负荷运转试验、转矩加载运转试验、松紧扣试验和堵转试验。管子处理装置试验包含了旋转头旋转试验、倾斜机构空载及浮动试验、内防喷器控制试验。

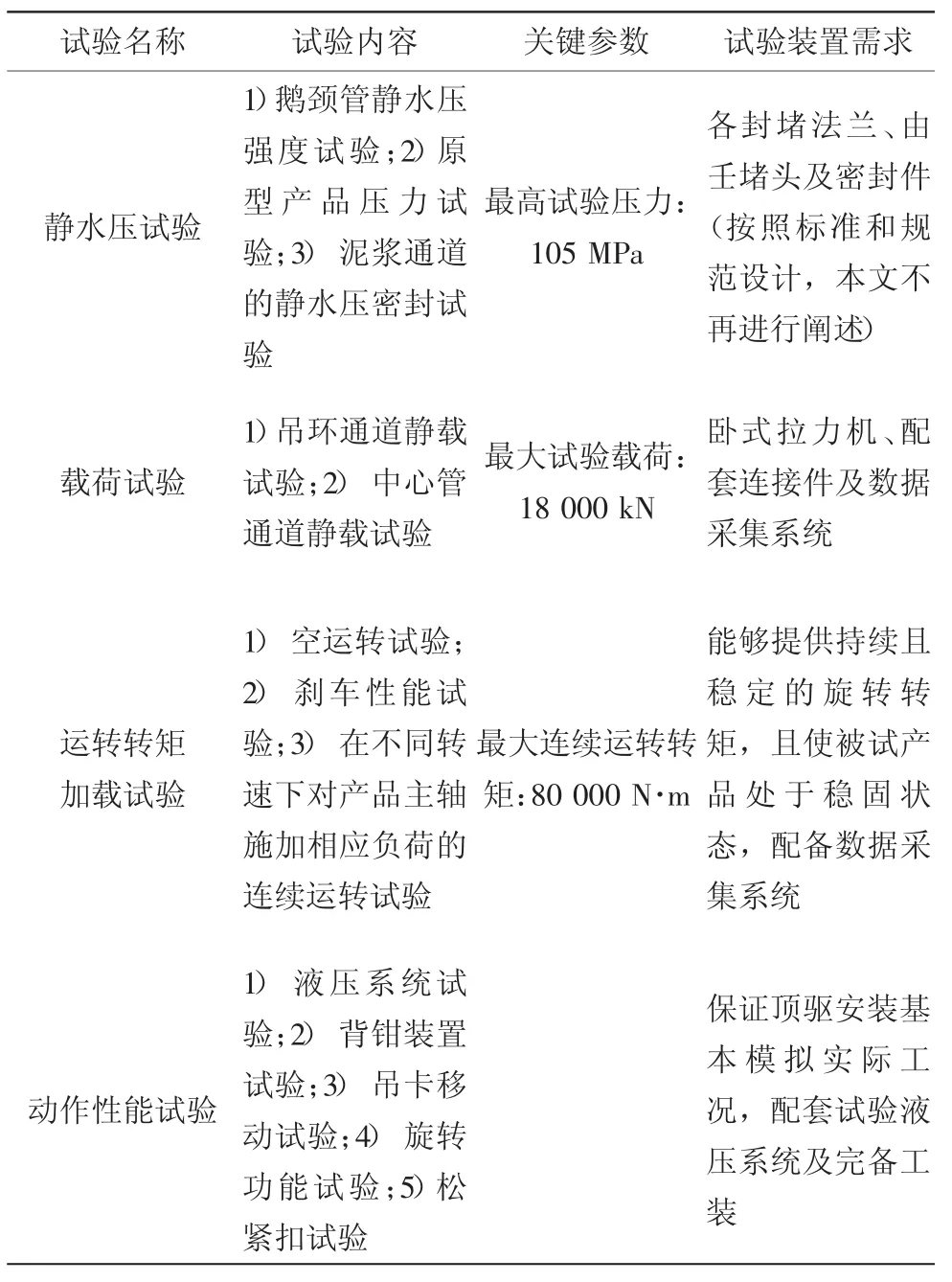

根据上述试验要求,考虑到系列顶驱试验的通用性,经过总结和梳理,将试验内容总结为动力水龙头的载荷试验、运转转矩加载试验、顶驱装置整体的动作性能试验及静水压试验等4大类,如表1所示。

表1 顶驱试验要求及试验装置需求

2 载荷试验装置设计

载荷试验装置采用卧式加载方式,以2000T拉力机为主体,配套载荷试验连接件组成。

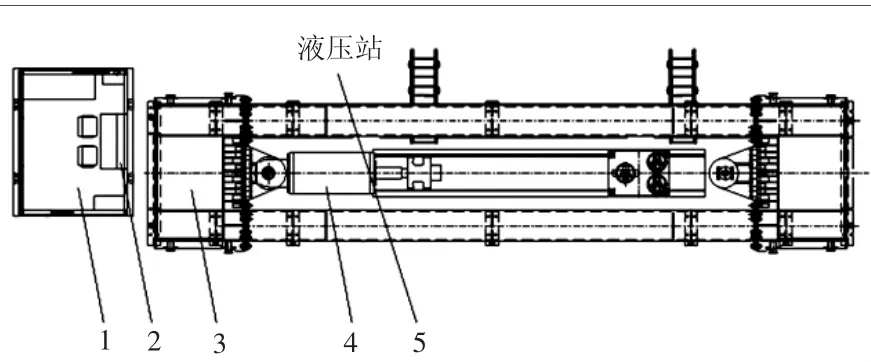

2.1 2000T拉力机

该拉力机主要由框梁总成、2000T液压缸系统及数据采集系统组成,配套不同的连接件后即能够满足额定载荷1350~9000 kN顶驱的载荷试验要求。其具体结构如图1所示。

图1 2000T拉力机结构示意图

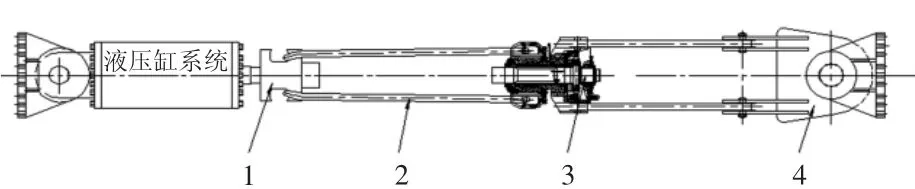

2.2 载荷试验连接件

以勘察船钻机配套的DQ40顶驱为例,进行吊环通道载荷试验(试验载荷4500 kN)时,产品吊环端通过工装吊环、工装吊卡与提升设备静载试验装置的液压缸活塞杆相连;产品提环端通过特制的工装连接板与静载装置的双耳座相连,销轴固定,如图2所示。

图2 DQ40顶驱吊环通道载荷试验组装示意图

3 动作性能试验装置设计

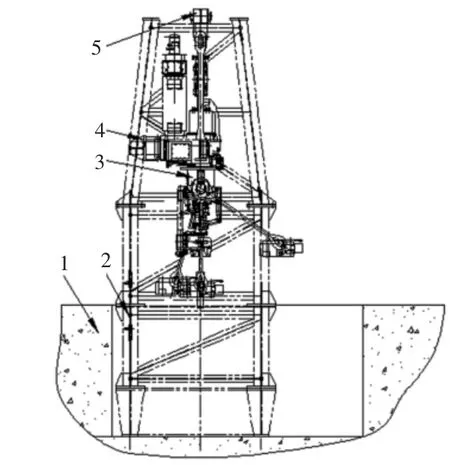

顶驱整体动作性能试验旨在验证设备功能及安全性。动作性能试验装置主要由立于地坑中的工装井架、工装液压站和针对不同顶驱结构设计的连接工装组成,如图3所示。

利用提环将整个顶驱置于工装横梁上,支撑架对产品进行支撑定位后进行试验。4 m深的凸”型“地坑的设计使得在厂房内有足够空间实现各类型顶驱的动作性能试验要求。

图3 动作性能试验装置示意图

试验装置主要技术参数如下:试验井架高度9600 mm、试验井架最大载荷9000 kN、井架最大开档尺寸3000 mm、液压站最大流量400 L/min、主电动机功率55 kW×3、回油过滤器过滤精度10 μm、地坑规格为6290 mm(长)×4420 mm(最宽处)×4000 mm(高)。

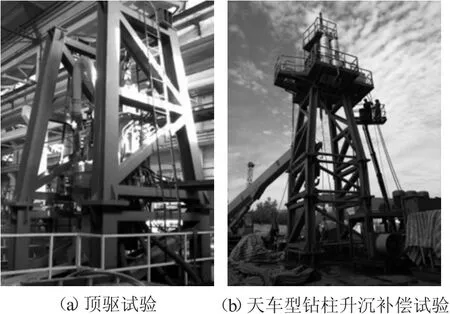

除了能够满足系列顶驱的动作性能试验要求外,配套工装将其功能扩展,完成了天车型钻柱升沉补偿试验样机的功能试验(如图4)。

图4 动作试验装置的现场应用

4 运转转矩加载试验装置设计

转矩运转试验是为了验证顶驱动力水龙头在最大连续输出转矩工况下的可靠性。试验装置要求能够提供持续且稳定的旋转转矩,能够在动力水龙头主轴上施加动态转矩。

4.1 试验台原理

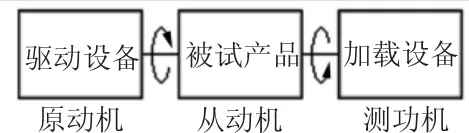

转矩加载技术又称测功技术,目前机械行业内多采取能量回收式或能量吸收式方案,其中能量回收式方案因一次性投资大,在产量较少或试验频次较低的场合中应用较少。能量吸收式一般可根据加载设备的工作原理分为磁粉制动式、电涡流制动式和电力制动式,磁粉制动式仅适用于低速小转矩工况,而电力制动式投入较大。试验台一般由驱动设备、加载设备、调速传动设备和转矩检测设备等主要部分构成。此类试验方案实质上都应用了原动机→从动机→测功机的整体结构,如图5所示。

图5 能量吸收式转矩加载试验台原理图

针对系列顶驱运转转矩运转加载试验台,其原理是:采用顶驱产品作为驱动装置,以电磁涡流刹车作为加载装置,由产品带动运转,其内部激磁线圈产生加载转矩,实现对试验产品的运转转矩加载要求。

4.2 试验台性能参数的确定

试验台应满足12000 m钻机及以下级别顶驱的试验需求,以12000 m钻机配套顶驱为例:额定载荷为9000 kN,连续钻井转矩为85 kN·m,主轴试验转速100 r/min,连续运转时间4 h,根据回转运动功率计算公式:

式中:P为试验台最大输出功率,kW;T为12 000 m钻机配套顶驱的连续钻井转矩,kN·m;n为顶驱装置主轴试验转速,r/min。

根据式(1)计算可知,试验台功率应大于890 kW,连续运转转矩大于85 000 N·m。

4.3 方案设计

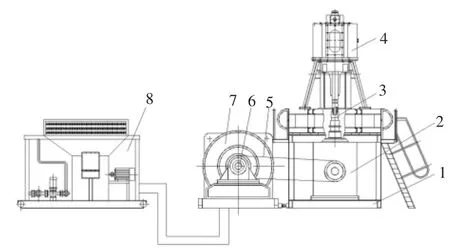

如图6所示,顶驱动力水龙头作为驱动设备固定在试验台架上,轴头与直角箱输出端利用花键短节连接,将转矩传递方向由竖直转换为水平,直角箱与加载装置电磁涡流刹车之间通过链条连接,其间安装转矩传感器,冷却装置为电磁涡流刹车工作提供足够的冷却。数据采集系统对试验数据进行采集并输出。

图6 转矩运转加载试验装置示意图

4.4 设备选型

1)加载装置选用DWS70型电磁涡流刹车,最大加载转矩110 kN·m,最高转速150 r/min,

同样根据式(1)可得该电磁涡流刹车最大吸收功率为1727.7 kW,能够满足系列顶驱的运转转矩加载试验要求。

2)冷却水箱。从能量守恒角度考虑,电磁涡流刹车吸收的能量绝大部分转化为热量被试验介质带走,为保证设备不至于过热,应对试验过程中热量导致的温升进行计算。根据做功计算公式:

结合式(1)可计算顶驱运转产生的能量:

式中,t为连续运转时间,h。

由式(3)计算可知,顶驱装置在主轴转速为100 r/min,加载转矩85 kN·m的情况下连续运转4 h产生的总热量为1.28×106kJ。

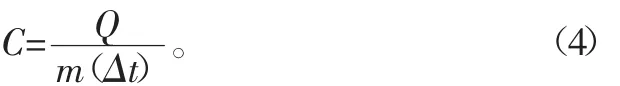

选用清水作为试验介质,水的比热容C=4.187 kJ/(kg·K),假设试验用水的初始温度设为15℃,最高工作温度不允许超过78℃,根据比热容公式:

式中:m为冷却水的质量,kg;Q为试验产生的总热量,kJ;Δt为温度差,℃。

根据式(4)计算可知,完全吸收顶驱试验产生的能量,需要的清水约为48 m3。由于水箱四周没有保温措施且上部开放,自然散热条件较好,实际散热情况优于理论计算,选用50 m3水箱可满足散热要求。

3)直角箱。由于顶驱装置主轴试验转速为100 r/min,而电磁涡流刹车恒扭段的转速在100~150 r/min之间,因此直角箱的减速比i≈1,即可满足要求,作用主要是将转矩加载的方向由竖直转换为水平。

4)转矩传感器应兼顾低转矩和高转矩试验状态下的测量精度。高转矩测量宜选用量程为100 kN·m左右的传感器,安装于直角箱传动链轮与电磁涡流刹车之间,此时则需要考虑机械传动效率对试验结果的影响。低转矩测量宜选用量程为30 kN·m左右的传感器,直接安装于中心管下方可直接测量输出转矩,数据可靠性较高。

5)其它。针对该运转加载试验装置配套了包括花键短节、支撑架、加高座等系列工装,可满足不同的结构形式顶驱装置的转矩运转加载试验要求,如图7所示。

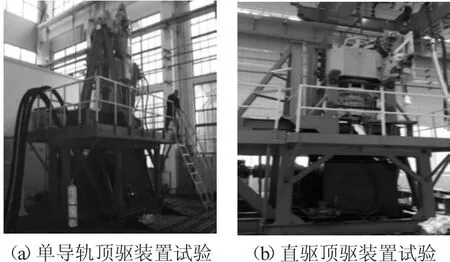

图7 顶驱装置运转转矩加载试验现场

5 结论

1)通过对顶驱装置试验要求的分析与总结,将其归纳为静水压试验、载荷试验、动作性能试验和运转转矩加载试验等4种试验形式,并完成相应试验装置的设计,形成完整规范的试验方案。2)试验装置设计通用性强,配套不同的工装即可满足系列顶驱装置甚至多种类型新产品的试验要求,应用前景良好。