非线性环量分布对泵诱导轮性能的影响

杨敬江,沈宇翔,向清江,刘成强

(江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013)

0 前 言

装置空化余量不足使得离心泵在运行中极易发生空化现象,这不仅会对泵的过流部件产生破坏作用,而且会产生噪声与振动,并大大降低泵的水力性能。提高泵空化性能的措施多种多样,其中在离心泵主叶轮前加装诱导轮是目前较为常用的行之有效的办法之一[1-3]。这是因为诱导轮属于轴流式叶轮,本身具有良好的抗空化性能,并且其产生的扬程可减小泵的空化余量,提高泵的空化性能。

为提高诱导轮的水力性能和空化性能,国内外学者对诱导轮结构设计与内部流动分析进行了相关的研究。Cooper等[4]采用单相流和多相流理论对诱导轮内流场进行研究。Brennen等[5]通过一种二元流动模型对航空发动机诱导轮空化特性进行了准静态的理论分析。Mejri等[6]基于均质空化模型,研究了多工况条件下叶片进口安放角对诱导轮空化性能的影响,提出的圆锥形轮毂可以提高诱导轮空化性能。国内学者对诱导轮也做了相应的理论研究,沈阳水泵研究所主编的《叶片泵设计手册》较为系统地介绍了诱导轮的设计理论[7]。朱祖超等[8]分析了诱导轮设计理论,建立了比较完善的诱导轮设计方法,给出了叶片数、叶尖直径、进口冲角和叶片安放角等主要结构参数的计算公式。孙强强等[9]通过CFD数值模拟的方法,研究了诱导轮的几何形状对于高速离心泵的空化性能的影响,结果表明,叶片直径为常数的变螺距诱导轮可以更好地改善高速离心泵的空化性能。李仁年等[10]分析了不同偏转角下诱导轮与叶轮内气泡分布规律,发现诱导轮偏转角为5°时离心泵的综合水力性能最优。余志顺等[11]分析了有无变螺距诱导轮对离心泵压力脉动和径向力的影响。丛小青[12]等人对诱导轮进行了流固耦合分析,结果表明在水压力作用下叶片变形的最大位移发生在叶片出水边靠近叶片外缘处, 最大等效应力出现在叶片与轮毂相接处。

总的来说,目前诱导轮的水力设计方法比较偏向经验化。本文按照非线性环量分布,在已有模型泵的基础上,设计与之匹配的新型诱导轮,通过数值模拟的方法探究非线性环量分布对诱导轮性能的影响。

1 诱导轮设计

文献[13,14]中诱导轮的设计方法,类似于流线法设计轴流泵叶片,设计步骤如下:根据已知条件,确定基本性能参数;计算确定几何结构尺寸;确定诱导轮叶片轮缘进出口安放角;给定轮缘型线变化规律,设计轮缘型线;给定出口流型,计算轮毂型线。本文在上述设计方法的基础上,通过采用非线性环量分布的出口流型,设计了与原型泵匹配的诱导轮。

原型泵基本性能参数为:流量Q=185.4 m3/h;扬程H=82.5 m;转速n=2 950 r/min;轴功率P=54.9 kW;NPSHr=2.2 m。主要设计过程和步骤如下。

(1)确定环量vur分布规律。一般假定进口无预旋,则进口边环量vu1r1=0;原型泵中诱导轮出口采用强制漩涡的流型,在计算出口平均有效直径处的叶片安放角后,根据公式(1)即可分别求出轮缘和轮毂出口处的叶片安放角:

d2tanβ2=d2itanβ2i

(1)

转化为环量形式:

(2)

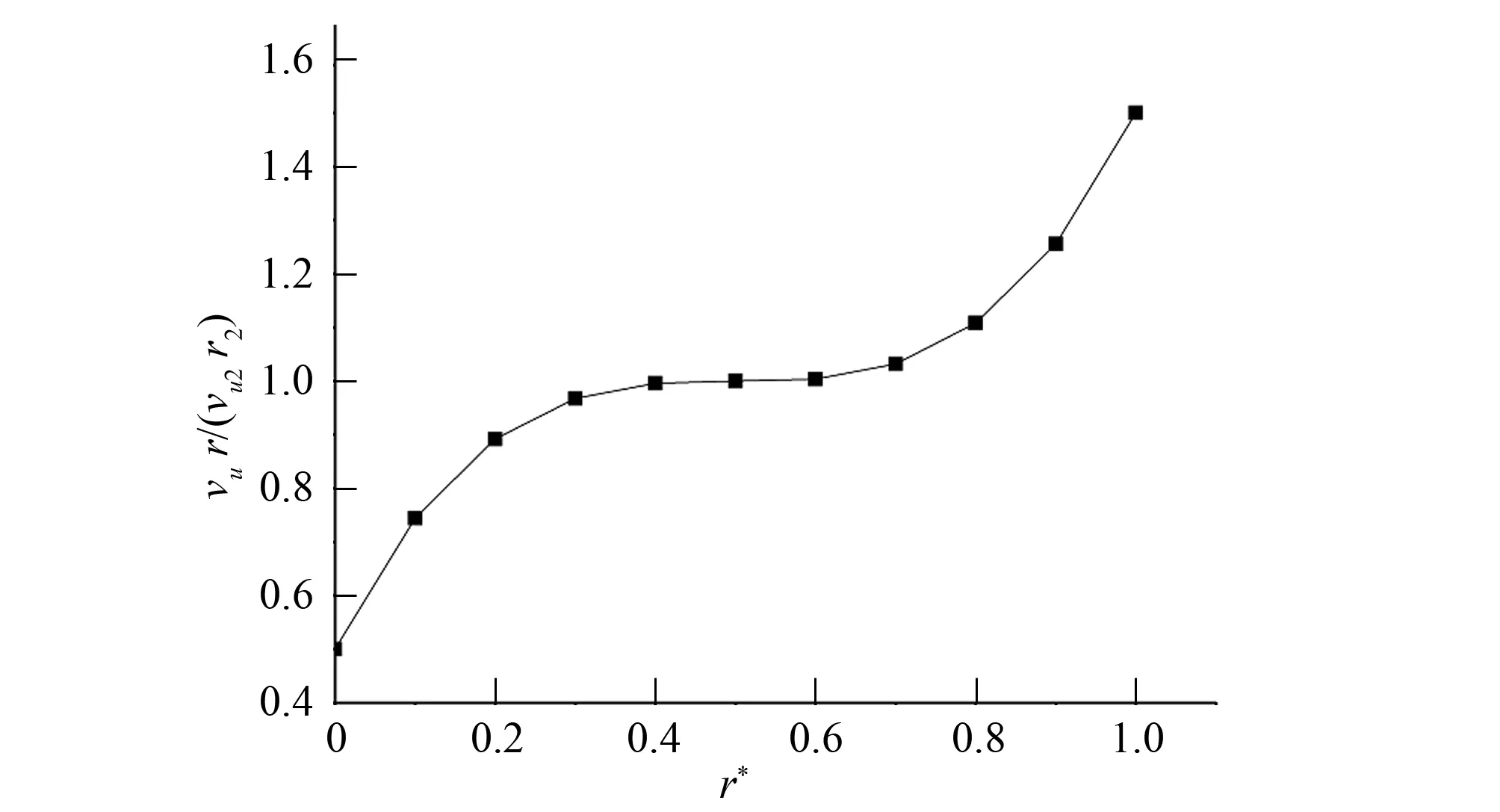

式中:vu为出口速度圆周分量;vm为出口轴面速度;di为出口任意位置直径;d2为出口平均直径;β2为出口平均直径处叶片安放角;β2i为出口任意直径处叶片安放角;r为出口任意位置半径。其环量随径向位置的分布见图1。

图1 原始环量分布Fig.1 Original ring distribution

图1中横坐标为径向位置无量纲参数,表达式如下:

r*=(r-rh)/(rt-rh)

(3)

式中:rh为轮毂半径;rt为轮缘半径。

诱导轮水力特性与轴流泵水力特性类似,相关文献[15]研究发现,非线性环量分布的轴流泵具有较好的水力性能。在新型诱导轮模型设计中,本文假设诱导轮出口非线性环量分布规律如下:

(4)

式中:KΓ(r)为环量分布系数,这里定义环量分布系数为:

(5)

式(5)所表示的环量分布规律实际上是自由漩涡、强制漩涡和等旋流3种出口流型的组合形式。

考虑到诱导轮内的复杂边界流动,如轮缘和轮毂处的泄漏涡流等,采用如图2所示的环量分布。

图2 环量分布Fig.2 Ring distribution

确定了环量分布就确定了轴面速度分布,两者之间的关系可由径向平衡方程得出:

(6)

根据图2和式(6),可得到vu和vm的值,再根据式(7)可算出出口相对液流角:

(7)

在式(7)的计算结果上,加以修正,即可得到叶片安放角,通常修正的选取范围为1°~3°。

(2)确定叶片型线沿流线方向变化规律。本文为了简化研究过程,直接采用一段圆弧作为型线变化规律。

(3)叶片厚度分布。按照有较好的空化性能的NACA16翼型变化规律进行加厚。

(4)叶片数选择。原型泵所用的诱导轮为3叶片,这里为了保证合理的叶栅稠密度,采用3叶片。

(5)绘制诱导轮轴面投影图、平面图、轮毂展开线图和轮缘展开线图,见图3。

图3 诱导轮设计图例Fig.3 Design illustration of inducer

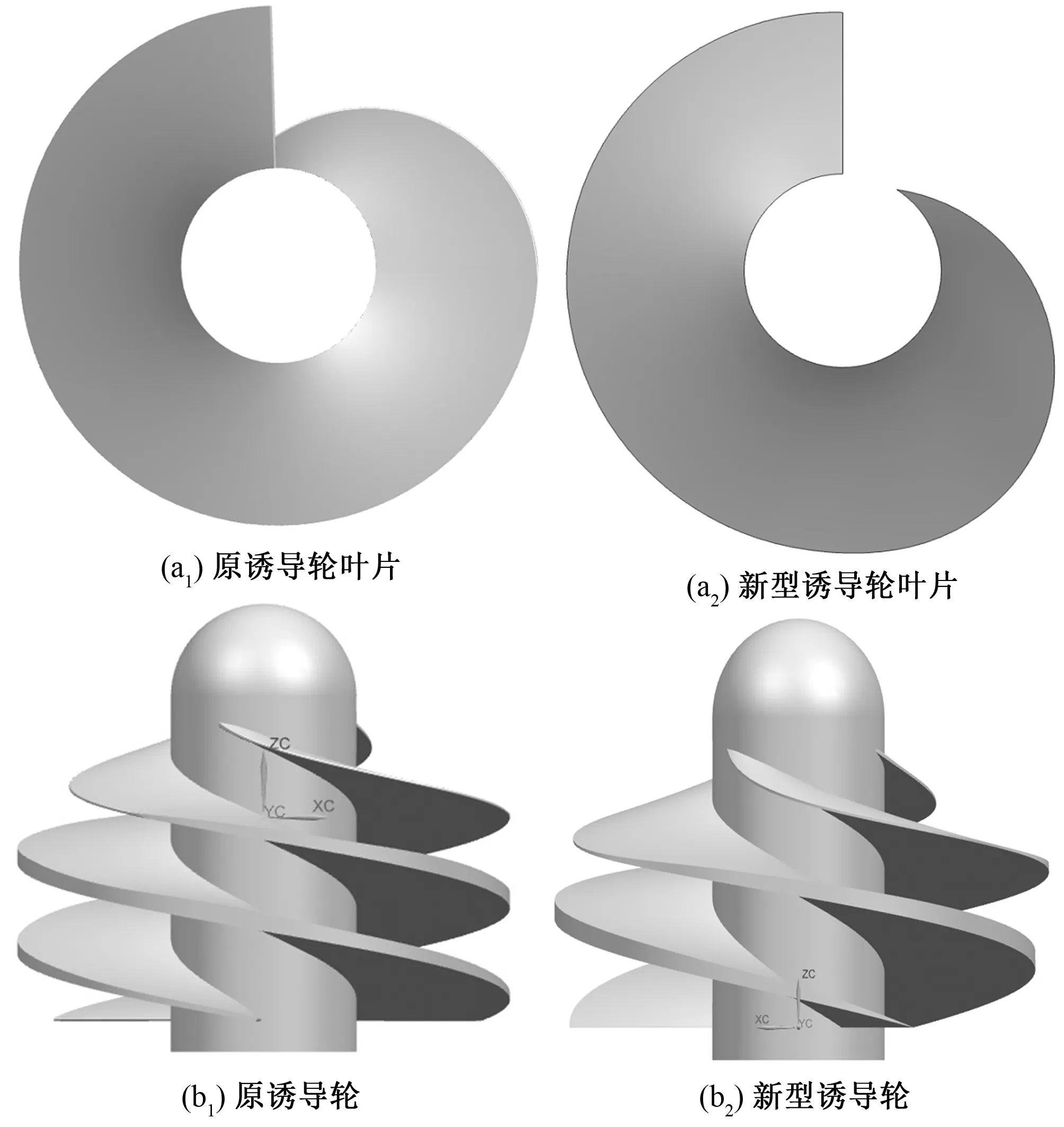

(6)诱导轮三维造型。通过三维造型软件NX8.5进行三维图形绘制,见图4。由图4(a1)、图4(a2)可知,2种诱导轮包角大小存在明显的区别,因此,当出口环量分布规律作为诱导轮设计的控制参数时,会直接影响诱导轮的包角大小。

图4 诱导轮三维造型Fig.4 3D modeling of inducer

2 数值模拟

2.1 计算模型

计算区域包括进口延伸区、诱导轮、离心轮、蜗壳和出口延伸区,见图5。

图5 全流道计算域Fig.5 Computational domain of full channel

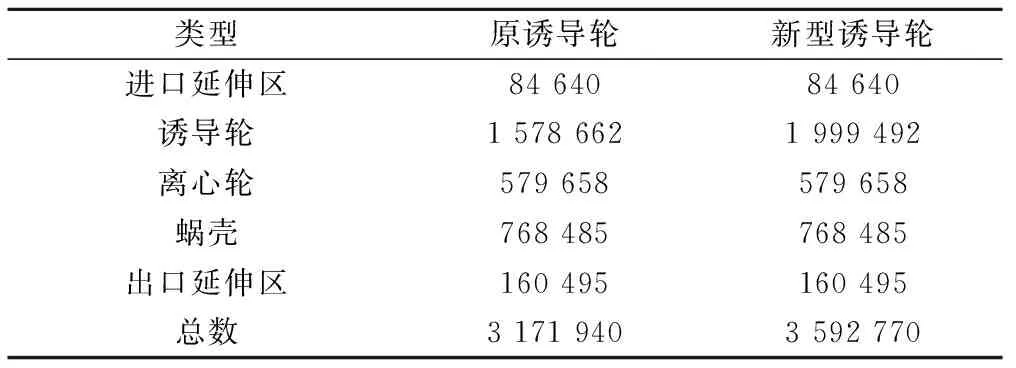

以扬程波动小于1%为验证参数,进行了网格无关性验证,最终采用的网格数量见表1。

表1 计算域网格数量Tab.1 Grid number of computational domain

2.2 计算模型设置

在计算域内,采用基于雷诺时均的Navier-Stokes(RANS)方程来描述诱导轮内不可压缩流体的三维定常流动。在湍流充分发展区,根据Boussinesq湍流涡黏假设,选用RNGk-ε双方程模型。空化模型选用Zwart-Gerber-Belamri空化模型,该模型具有较好的鲁棒性。进口边界条件采用压力进口,压力设为一个标准大气压,进口处的液相和汽相体积分数分别设置为1和0。出口边界条件设置为质量出口。诱导轮的轮毂和叶片设为相对于诱导轮旋转域的静止无滑移壁面,其他壁面设为绝对静止无滑移壁面。

3 计算结果及分析

3.1 水力性能分析

图6为加装不同诱导轮后泵水力性能模拟值与原型泵试验数据的对比,可以发现,改变诱导轮的结构形式对泵的扬程影响不大,但对泵的效率有一定的影响。扬程模拟值与试验值平均误差为6%,效率模拟值与试验值平均误差为3%。综合考虑,可以预测在设计合理的情况下,诱导轮对泵的水力性能影响不大。

图6 水力性能对比Fig.6 Hydraulic performance

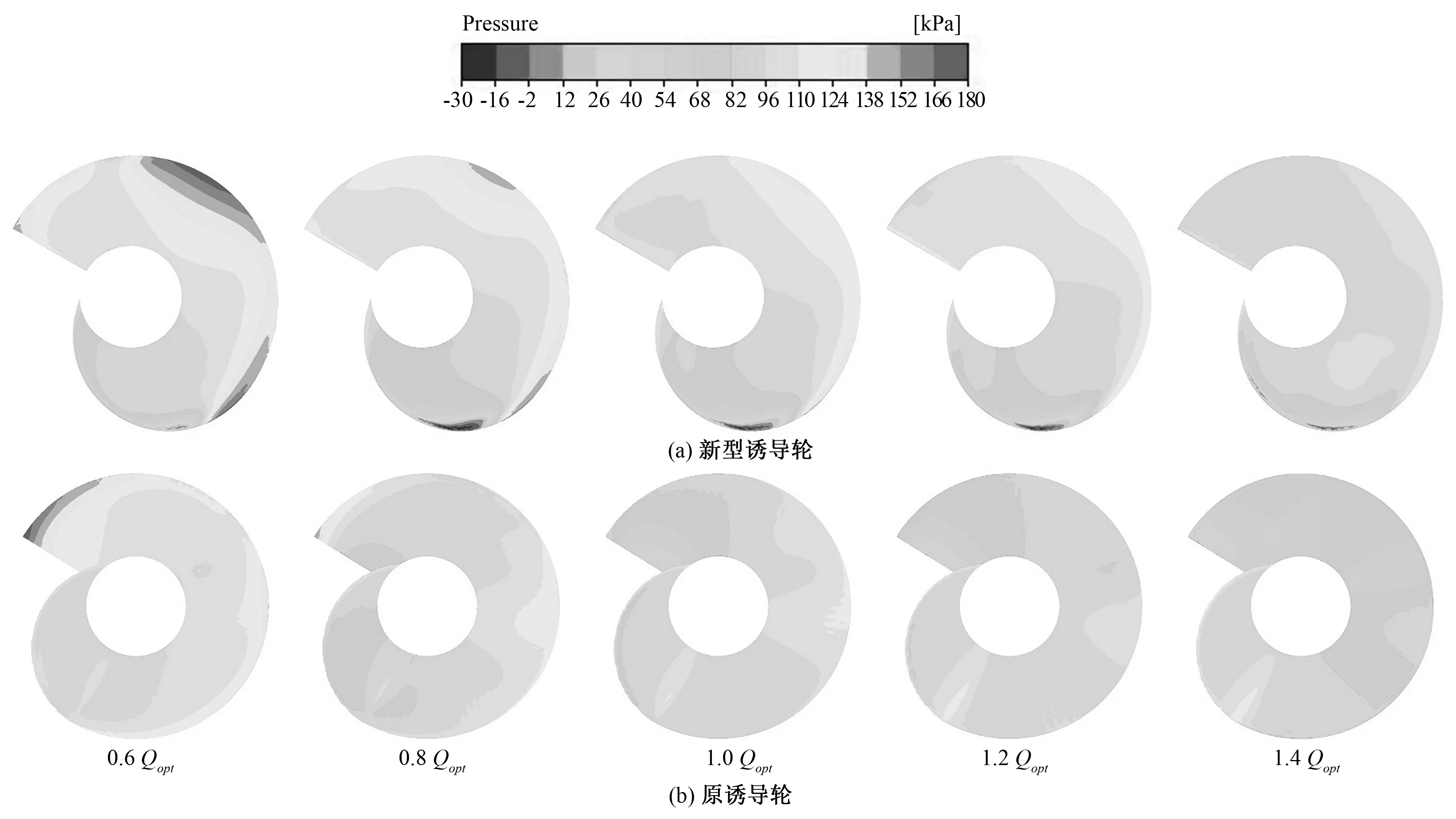

3.2 叶片表面静压分析

图7为不同工况下2种诱导轮叶片工作面静压分布云图,中间圆形空白处为轮毂,外圈为轮缘,尖角处圆弧为进口修圆部分。新型诱导轮压力面静压分布自轮毂至轮缘逐渐增加,轮缘处存在带状高压区,小流量工况下(0.6Qopt)静压梯度较为明显,大流量工况下,叶片大部分静压相等,压力梯度随着流量的增加逐渐减小,同时带状高压区自轮缘出口处向进口处逐渐收缩。原诱导轮静压则大致按照一定梯度沿流线方向分布,随着流量增加,静压沿着流线方向逐渐提高,至大流量工况下(1.2Qopt、1.4Qopt),叶片压力面静压几乎均匀分布,带状高压区自轮缘进口处至出口处逐渐收缩。

图8给出了不同工况下2种诱导轮吸力面静压分布云图,可以看出,随着流量逐渐增加,2种叶片吸力面静压总体逐步减小。新型诱导轮吸力面进口修圆处存在局部带状低压区,空化可能最先由此发生,随着流量增加,低压区逐渐向轮缘处收缩,且静压分布逐渐均匀。原诱导轮吸力面在靠近进口处存在局部高压,同时叶片出口处附近静压稍低。

图7 不同工况下诱导轮叶片压力面静压分布Fig.7 Static pressure distribution of pressure surface of inducer blade under different working conditions

图8 不同工况下诱导轮叶片吸力面静压分布Fig.8 Static pressure distribution of suction surface of inducer blade under different working conditions

3.3 空化性能分析

图9为设计工况下装有2种诱导轮的泵空化特性曲线。这里定义扬程下降3%时所对应的空化余量值为临界空化余量(NPSHc)。原型泵临界空化余量NPSHc=2.2 m;新型泵临界空化余量NPSHc=1.2 m。因此,采用非线性环量分布设计的诱导轮提升了泵的空化性能。

对装有2种诱导轮的泵分别进行全流场空化数值模拟,结合图9,图10给出了设计工况下不同NPSHa时的2种诱导轮叶片吸力面空泡体积分布情况以及对应NPSHa下主叶轮内部空泡分布情况。

图9 泵空化特性Fig.9 Cavitation characteristics of the pump

图10 空泡体积分数分布情况Fig.10 Distribution of cavitation volume fraction

由图10可知,新型诱导轮吸力面空泡初生在轮缘进口以及出口处,随着空化程度加剧,空泡以初生处为中心,逐渐向中间段发展,大部分空泡集中在轮缘侧;而原型诱导轮虽然空泡初生也在轮缘侧,但空泡最终向出口处集中,且从轮缘至轮毂均匀分布。结合图9中泵空化特性数据可知,空化引起泵扬程降低时,2种离心轮均有一个流道最先被空泡阻塞,并对比图10(a1)和(b1)可知,原型泵诱导轮空化较新型泵诱导轮稍微延迟,但新型泵的临界空化余量更低。

4 结 语

(1)出口环量分布规律可作为诱导轮设计的控制参数,它直接影响诱导轮的包角大小,选取合适的出口环量分布规律,可以减少对经验系数的依赖性,提高诱导轮设计的可控性。

(2)诱导轮非线性环量分布对泵外特性影响不大,但对泵空化特性有着重要影响。采用非线性环量分布规律设计的诱导轮进一步提升了泵的空化性能。

□